Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Область применения шпоночных и шлицевых соединений

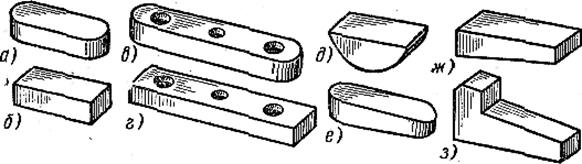

Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала к ступице детали или, наоборот, от ступицы к валу. По конструкции шпонки подразделяют на: призматические со скругленными (рис. 9.3, я, в) и плоскими торцами (рис. 9.3,6,г); эти шпонки не имеют уклона и их закладывают в паз, выполненный на валу (рис. 9.3, в, г — шпонки имеют отверстия для их закрепления); сегментные (рис. 9.3,д); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 9.4); эти шпонки часто применяют для конических концов валов; клиновые без головки (рис. 93, е. ж) и с головкой (рис. 9.3,з); эти шпонки имеют уклон 1:100 и вводятся в пазы с усилием (обычно ударами молотка). Условия работы этих шпонок одинаковы. Головка предназначена для выбивания шпонки из паза; специальные шпонки. Шпонки призматические, сегментные, клиновые стандартизованы. Для изготовления шпонок применяют углеродистые стали 45; 50; 60; Ст6; для изготовления специальных шпонок применяют легированные стали.

Рис.9.3

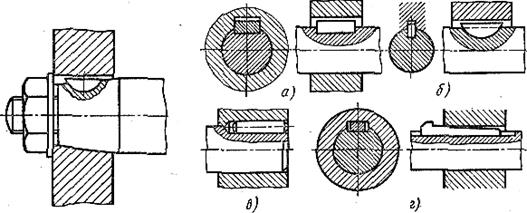

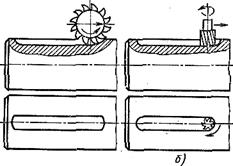

Рис.9.5 Все основные виды шпоночных соединений можно разделить на две группы: ненапряженные и напряженные. К ненапряженным относят соединения с призматическими (рис. 9.5.я), сегментными (рис. 9.5,6) и круглыми (рис. 9.5,в) шпонками.) Шпоночные пазы на всех валах выполняют дисковыми (рис. 9.6, и) или торцовыми (рис. 9.6,6) фрезами. В ступицах деталей шпоночные пазы можно получить как на фрезерных, так и на долбежных станках. Размеры пазов определяют расчетным путем с учетом требований стандарта. Для сегментных шпонок пазы выполняют, как показано на рис. 9.4 и 9.5,; для клиповых — паз на втулке обрабатывают с уклоном, равным углу наклона шпонки (рис.,9.5,г); для цилиндрических — получают сверлением (рис, 9,5, в)\ Соединения, в которых применяют_клиновые шпонки, относят к напряженным соединениям. В напряженных соединениях клином, вводимым между валом И ступицей, создаются значительные нормальные силы. Эти силы обеспечивают достаточное трение для передачи вращающего момента. К клиновым шпонкам относят врезные. При забивании шпонки в паз возникает напряженность соединения. Клиновые шпонки называют врезными, если шпоночные пазы выполнены на валу и во втулке.

Рис.9.6 Тангенциальные шпонки (рис. 9.7) представляют собой призматический брусок, составленный из двух односкосных клиньев, устанавливаемых в паз вала таким образом, что одна из граней клина оказывается касательной к цилиндрической поверхности вала. Внешние грани двух клиньев, образующих тангенциальную шпонку, параллельны. Тангенциальные шпонки устанавливают под углом 120", при этом между валом и ступицей детали создается натяг. Такие шпонки обеспечивают передачу вращающего момента при реверсировании. Тангенциальные шпонки применяют и при больших динамических нагрузках. По сравнению с врезными тангенциальные шпонки могут передавать больший вращающий момент.

Рис.9.7 Для создания фрикционной связи между валом и ступицей используют клиповые шпонки, показанные на рис. 9.3, е—з (паз выполняют только во втулке). С нижней стороны шпонку (рис. 9.8, а) обрабатывают в виде вогнутой цилиндрической поверхности с радиусом, равным радиусу вала. Во втулке выполняют уклон. Вращающий момент передается за счет сил трения. Клиновые фрикционные шпонки применяют для передачи незначительного вращающего момента, а также в тех случаях, когда необходимы частые, перестановки деталей на валу в осевом направлении.

Шпонки на лыске (рис. 9.8, 6) устанавливают в пазу втулки с уклоном 1:100. На валу фрезеруют плоскость у (вал с лыской). Такая обработка ослабляет вал значительно меньше, чем прямобочные пазы, однако эта шпонка может передать меньший момент, чем врезная.

Рис.9.8

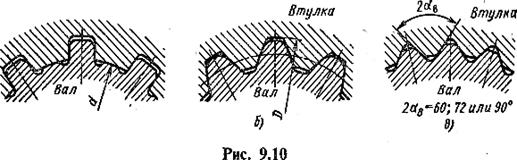

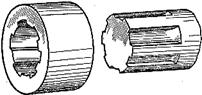

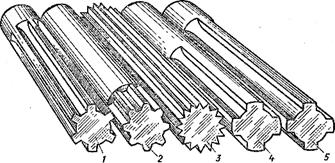

Зубчатые соединения. В зависимости от профиля зубьев различают три основных типа соединений: с прямобочными (рис. 9.10,о), с эвольвентными (рис. 9.10,6) и треугольными (рис. 9.10, в) зубьями. Зубья на валу фрезеруют, а в ступице - протягивают на' специальных станках (рис. 9.11). Число зубьев для прямобочных и эвольвентных соединений 4-20; для треугольных -до 70. Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (их основные параметры см. шаг 9.8).

Стандартом предусмотрены три серии прямобочных зубчатых соединений

- легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью — десятью зубьями). Прямобочные шлицевые соединения различают также по способу центрования: по наружному диаметру (наиболее точный способ центрования); по внутреннему диаметру (при закаленной ступице); но боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования). Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных соединениях. Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения. Достоинства и недостатки шпоночных и зубчатых соединений. Главное достоинство шпоночных соединений — простота и надежность конструкции, сравнительно низкая стоимость. К недостаткам шпоночных соединений следует отнести ослабление прочности вала и ступицы детали сравнительно глубокими шпоночными пазами (из-за этого приходится увеличивать толщину ступицы и диаметр вала), трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве. По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ: имеют большую нагрузочную способность благодаря большей рабочей поверхности контакта; лучше центруют сопрягаемые детали: обеспечивают более высокую усталостную прочность вала.) Зубчатые соединения широко применяют в станкостроении, авиастроении, автотранспортной промышленности и т.д.

§ 2. Штифтовые и профильные соединения Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших моментов. По назначению их разделяют на силовые и установочные. В качестве силовых используют конические и фасонные штифты. При больших нагрузках ставят два или три штифта (под углом 90 или 120"). При передаче знакопеременной нагрузки эти штифты следует устанавливать так, чтобы исключить их выпадение. Материал штифтов — сталь Ст5, Ст6, 40, 35Х и др. Штифты рассчитывают на срез и смятие Профильные соединения относятся к бесшпоночным соединениям. Соединяемые детали скрепляются между собой посредством взаимного контакта по некруглой поверхности. Простейшим профильным соединением является соединение с валом или с осью, как показано на рис. 9.17, а. Профильные соединения надежны, но трудновыполнимы, поэтому применение их ограничено. Расчет на прочность профильных соединений сводится в основном к проверке их рабочих поверхностей на смятие.

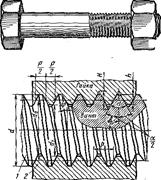

Глава17 РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Виды резьбовых соединений Резьбовые (разъемные) соединения выполняют с помощью резьбовых крепежных деталей - болтов, винтов, шпилек, резьбовых муфт, стяжек и т. п. Основным элементом резьбового соединения является резьба.

Различают резьбу цилиндрическую и коническую, наружную (болт, винт, шпилька и т. п.) и внутреннюю (гайка).

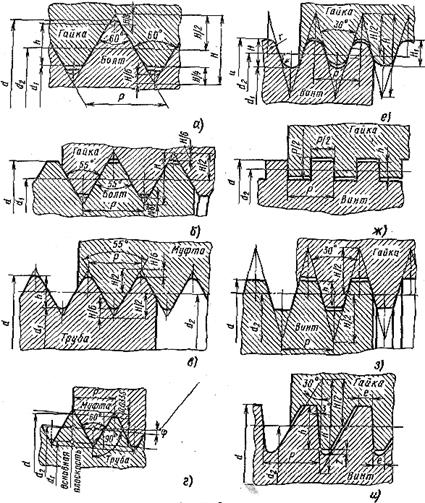

Рис.2 § 2. Основные типы резьб, их сравнительная характеристика и область применения

По назначению резьбы делятся на крепежные, крепежно-уплотняющие и резьбы для передачи движения. К крепежным резьбам относят метрическую (рис. 2, а), дюймовую (рис. 2, б) и специальную (часовую). Крепежно-уплотняющие резьбы используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности. К ним относятся резьбы: трубная цилиндрическая (см. рис. 2, в), трубная коническая (см. рис. 2, г), коническая дюймовая (рис. 2, д), круглая (рис. 2, е). Резьбы для передачи движения, применяемые в передачах винт-гайка: прямоугольная, трапецеидальная, упорная (рис. 2, ж-и). Метрическая резьба является основной крепежной резьбой. Она имеет треугольный профиль с углом а = 60°; диаметр и шаг измеряются в миллиметрах. Метрические резьбы бывают с крупным и мелким шагом (табл. 13.1). Метрическую резьбу с крупным шагом (Р = 1… 6 мм) применяют при диаметрах d = 1…68 мм. При обозначении на чертежах Дюймовая резьба (см. рис. 13.3, б) относится к крепежной резьбе. В России ее применяют только для резьбовых деталей старых, а также импортных машин (США и др.). Дюймовая резьба характеризуется тем, что имеет треугольный профиль с углом а = 55°, а диаметр измеряется в дюймах, шаг - числом ниток резьбы на длине в 1".Эта резьба была стандартизована для наружных диаметров А = 3/16" - 4" и числом ниток на I" от 28 до 3. В настоящее время этот стандарт отменен. При обозначении дюймовой резьбы наружный диаметр указывают в дюймах. Часовая резьба является разновидностью метрической резьбы, нарезаемой па резьбовых изделиях с наружным диаметром d = 0,25 - 0,9 мм и шагом Р = 0,075 - 0,225 мм. При ее обозначении указывают наружный диаметр в миллиметрах, например, для d= 0,5 мм обозначение резьбы – М 0,5. Часовую резьбу применяют в часовой промышленности и приборостроении. Трубную цилиндрическую (рис. 2. в) и трубную коническую (рис. 2.г) резьбы используют как креп ежно-уплотняющие. Они представляют собой мелкие дюймовые резьбы (число ниток резьбы на 1" - от 28 до 11), нарезаемые в основном на трубах и арматуре трубопроводов с внутренним диаметром dтр = 1/8"- 6". Для лучшего уплотнения резьбу выполняют с закругленным треугольным профилем без зазоров по выступам и впадинам. Условное обозначение резьбы дается по внутреннему диаметру (в дюймах) трубы, на которой она нарезана.

Коническая дюймовая резьба (рис. 2, д) является разновидностью дюймовой резьбы, нарезаемой на конических поверхностях резьбовых изделий, с наружным диаметром d = 1/16" -г- 2", используется как крепежно-уплотняющая резьба. Для нарезания на диаметре 3/4" обозначение конической резьбы КЗ/4". Круглую резьбу (см. рис.2,е) применяют для резьбовых соединений, несущих большие динамические нагрузки (вагонные сцепки), соединений, работающих в загрязненной среде с частым отвинчиванием и завинчиванием (пожарная арматура), а также в тонкостенных изделиях, требующих герметичности или хорошего контакта рабочих поверхностей (например, частей соединения противогаза, цоколя и патрона электролампы и т. п.). Эту резьбу удобно изготовлять отливкой (из чугуна, стеклянных, пластмассовых материалов), а также выдавливанием в тонкостенных деталях. Прямоугольная резьба (см. рис. 2, ж) относится к резьбам для передачи движений под нагрузкой,- имеет прямоугольный или квадратный профиль; диаметр и шаг измеряют в миллиметрах. Прямоугольная резьба не стандартизована и применяется сравнительно редко. Ее заменяют трапецеидальной — более удобной в изготовлении. Трапецеидальную резьбу (см. рис. 2, з) широко применяют в передачах винт — гайка. Она имеет симметричный трапецеидальный профиль с углом профиля а = 30°. Для червяков червячных передач угол профиля я = 40°. По сравнению с прямоугольной трапецеидальная резьба при одних и Упорную резьбу (см. рис.2, и) применяют в нажимных винтах с большой односторонней осевой нагрузкой. Эта резьба имеет несимметричный трапецеидальный профиль (угол наклона рабочей части профиля 3", нерабочей 30°). Закругление (см. размер е, рис.2, и) повышает прочность винта.

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1931; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.241.2 (0.02 с.) |