Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Достоинства и недостатки заклепочных соединений по сравнению с другими видами неразъемных, соединений.

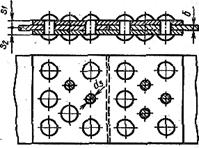

Достоинства: высокая надежность соединения; удобство контроля качества клепки,; повышенная сопротивляемость ударным и вибрационным нагрузкам; возможность соединения деталей из трудносвариваемых металлов. Недостатки: сравнительно высокая стоимость и трудоемкость получения заклепочного соединения; повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.); невозможность соединения деталей сложной конфигурации Область применения. В настоящее время в связи с Классификация. Заклепочные швы классифицируют: по назначению — прочные швы (мостовые и крановые фермы, самолеты и т. д.), обеспечивающие прочность соединения, и плотные швы (газопроводы, резервуары и т. п.), обеспечивающие прочность и герметичность; по взаимному расположению склепываемых деталей — швы встык с одной или двумя накладками и швы внахлестку; по числу рядов (для швов встык число рядов учитывается по одну сторону стыка) -однорядные и многорядные - двухрядные, трехрядные (применяют не более шести рядов заклепок); по расположению заклепок в рядах — параллельные и шахматные швы;

Основные типы заклепок. Выбор формы закладной головки зависит от назначения заклепочного шва. В швах, требующих большой прочности и плотности, применяют заклепки с полукруглой головкой (рис. а). Заклепки с потайной или полупотайной головкой (рис. в) используют в том случае, когда выступающие закладные головки заклепок метают перемещению каких-либо деталей или в случае больших гидродинамических и аэродинамических сопротивлений (в судостроении и самолетостроении). Заклепки с бочкообразной головкой (рис. г) применяют там, где они омываются горячими газами, в топках парового котла и т.п.; в процессе эксплуатации головки обгорают и приобретают полукруглую форму, сохраняя необходимую прочность.

Заклепки с широкой головкой (рис. д) применяют для соединения тонколистовых (до 1,5 мм) материалов, трубчатые заклепки (рис. ,е) — в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра и др.). В случае невозможности образования замыкающей головки обычными способами (в труднодоступных - «узких» местах) применяют взрывные заклепки (рис. ж). Заклепки изготовляют на высадочных автоматах холодным пли горячим способом. Материалы. В качестве склепываемых материалов могут быть углеродистые и легированные стали, цветные металлы и их сплавы, неметаллические материалы, применяемые в общем машиностроении. Заклепки изготавливают из низкоуглеродистых сталей Ст2, Ст3,Ст2кп, Ст3кп, 10, 15, 10кп, 15кп, легированной стали 12Х18Н9Т, меди М3, латуниЛ63, алюминиевых сплавов АД1, АД18 и др. § 2. Общие сведения о сварных соединениях Сварные соединения представляют собой основной тип неразъемных соединений. Они образуются путем местного нагрева деталей в зоне их соединения. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка. Различают три разновидности сварки: 1) автоматическая сварка под флюсом. Этот вид сварки высокопроизводителен и экономичен, дает хорошее качество шва, 2) полуавтоматическая сварка под флюсом. Применяется для 3) ручная сварка. Применяется в тех случаях, когда другие виды дуговой сварки нерациональны. Этот вид сварки малопроизводителен. Качество шва зависит от квалификации сварщика

Для сварки конструкционных сталей рекомендуются электроды Э34, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55 и др. Число после буквы Э обозначает минимальный гарантируемый предел прочности металла шва в кгс/мм2. Буква А обозначает гарантируемое получение повышенных пластических свойств металла шва. Контактная сварка применяется в серийном и массовом производстве для нахлесточных соединений тонкого листового металла {точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая сварка). В дальнейшем рассматриваются соединения, выполненные дуговой сваркой, Достоинства сварных соединений: 1. Невысокая стоимость соединения благодаря малой трудоемкости сварки и простота конструкции сварного шва (рис. 1.1, б). 2. Сравнительно небольшая масса конструкции (на 15 -,,25% меньше массы клепаной)

Рис. 1.1. Клепаное (а) и сварное (б) соединения так как: а) из-за отсутствия отверстий под заклепки требуется меньшая площадь сечений свариваемых деталей; б) соединение деталей может выполняться без накладок (рис. 1,1. б); в) отсутствуют выступающие массивные головки заклепок (рис. 1.1, и 1.1, б), 3. Герметичность и плотность соединения, 4. Возможность автоматизации процесса сварки, 5. Возможность сварки толстых профилей. Недостатки. 1. Прочность сварного соединения зависит от квалификации сварщика. Применение автоматической сварки устраняет этот недостаток. 2. Коробление деталей из-за неравномерности нагрева в процессе сварки. 3. Недостаточная надежность при значительных вибрационных и ударных нагрузках. По мере совершенствования сварки этот недостаток проявляется в меньшей степени. Применение. В современном машиностроении, строительстве и других отраслях промышленности сварные соединения вытеснили заклепочные, за исключением особых случаев. Сварку широко применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве и в ремонтном деле. Сварными выполняют рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, железнодорожные вагоны, трубопроводы и др. В массовом производстве применяют штампосварные детали, полученные дуговой автоматической или контактной сваркой.

|

|||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1162; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.183.89 (0.007 с.) |

по условиям работы (по числу плоскостей среза) - односрезные швы - с одной плоскостью среза в каждой заклепке и многосрезные - с несколькими плоскостями среза каждой заклепки.

по условиям работы (по числу плоскостей среза) - односрезные швы - с одной плоскостью среза в каждой заклепке и многосрезные - с несколькими плоскостями среза каждой заклепки.