Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Очистка газовоздушных сред на фильтрах

Процесс очистки газов от твердых или жидких частиц с помощью пористых сред (перегородок) называется фильтрацией. При фильтрации (рис. 12) взвешенные в газовом потоке частицы осаждаются на поверхности или в объеме пористых сред (перегородок) за счет броуновской диффузии, эффекта касания (зацепления), инерционных, электростатических и гравитационных сил.

Рис. 12. Схема процесса фильтрования Фильтрующие перегородки весьма разнообразны по своей структуре, но в основном они состоят из волокнистых или зернистых элементов и условно подразделяются на следующие типы: - гибкие пористые перегородки - тканевые материалы из природных, син - полужесткие пористые перегородки - слои волокон, стружка, вязаные - жесткие пористые перегородки - зернистые материалы (пористая ке В процессе очистки запыленного газа частицы приближаются к волокнам или к поверхности зерен материала, сталкиваются с ними и осаждаются главным образом в результате действия сил диффузии, инерции и электростатического притяжения. В фильтрах уловленные частицы накапливаются в порах или образуют пылевой слой на поверхности перегородки, и, таким образом, сами становятся для вновь поступающих частиц частью фильтрующей среды. По мере накопления пыли пористость перегородки уменьшается, а сопротивление возрастает. Поэтому возникает необходимость удаления пыли и регенерации фильтра. В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяются на три класса: - фильтры тонкой очистки (высокоэффективные или абсолютные фильт

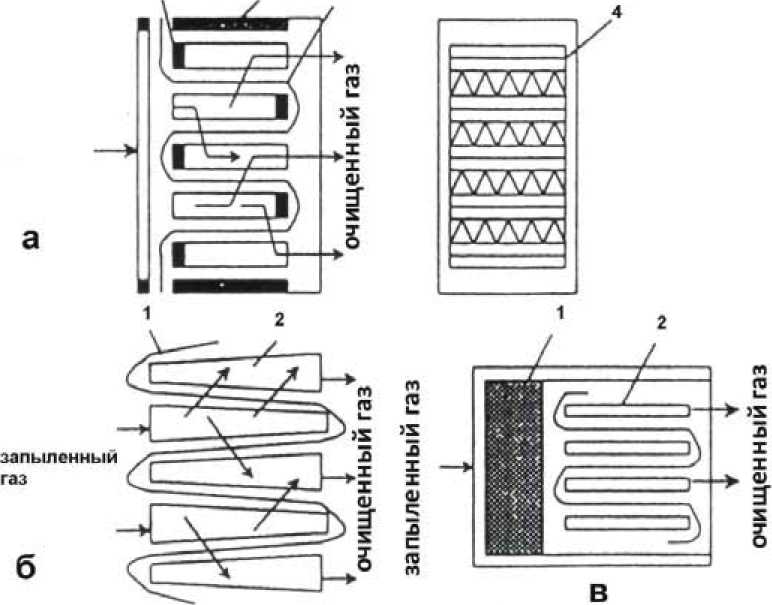

входной концентрацией (менее 1 мг/м3) и скоростью фильтрования менее 10 см/с. Фильтры применяют для улавливания особо токсичных частиц, а также для ультратонкой очистки воздуха при проведении некоторых технологических процессов. Они не подвергаются регенерации; - воздушные фильтры - используют в системах приточной вентиляции и - промышленные фильтры (тканевые, зернистые, грубоволокнистые) - 3.3.1. Тканевые фильтры Эти фильтры имеют наибольшее распространение. Возможности их использования расширяются в связи с созданием новых температуростойких и устойчивых к воздействию агрессивных газов тканей. Наибольшее распространение получили рулонные (рис. 13) и рукавные (рис. 14) фильтры. очищенный газ

а Рис. 13. Рулонные фильтры обычного типа (а) и компактные (б) Рис. 14. Рукавный фильтр: 1 - корпус; 2 - встряхивающее устройство; 3 - рукав; 4 - распределительная решетка Корпус фильтра представляет собой металлический шкаф, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом. Внизу имеется бункер со шнеком для выгрузки пыли. Встряхивание рукавов в каждой из секций производится поочередно. В тканевых фильтрах применяют фильтрующие материалы двух типов: обычные ткани, изготовляемые на ткацких станках, и войлоки, получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом. В типичных фильтровальных тканях размер сквозных пор между нитями достигает 100-200 мкм. К тканям предъявляются следующие требования: 1) высокая пылеемкость при фильтрации и способность удерживать после регенерации такое количество пыли, которое достаточно для обеспечения высокой эффективности очистки газов от тонко дисперсных твердых частиц; 2) сохранение оптимально высокой воздухопроницаемости в равновесно запыленном состоянии; 3) высокая механическая прочность и стойкость к истиранию при многократных изгибах, стабильность размеров и свойств при повышенной температуре и агрессивном воздействии химических примесей; 4) способность к легкому удалению накопленной пыли; 5) низкая стоимость.

Существующие материалы обладают не всеми указанными свойствами и их выбирают в зависимости от конкретных условий очистки. Например, хлопчатобумажные ткани обладают хорошими фильтрующими свойствами и низкой стоимость, но недостаточная химической и термической стойкостью, высокой горючесть и влагоемкость. Синтетические ткани вытесняют материалы из хлопка и шерсти благодаря более высокой прочности, стойкости к повышенным температурам и агрессивным воздействием, более низкой стоимости. Среди них нитроновые ткани, которые используют при температуре 120-130 оС в химической промышленности и цветной металлургии. Стеклянные ткани стойки при 150-350 оС. Их изготавливают из алюмоборосиликатного бесщелочного или магнезиального стекла. 3.3.2. Волокнистые фильтры Фильтрующий элемент этих фильтров состоит из одного или нескольких слоев, в которых однородно распределены волокна. Это фильтры объемного действия, так как они рассчитаны на улавливание и накапливание частиц преимущественно по всей глубине слоя. Сплошной слой пыли образуется на поверхности наиболее плотных материалов. Для фильтров используют естественные или специально получаемые волокна толщиной 0,01-100 мкм. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до 2 м (многослойные глубокие насадочные фильтры долговременного использования). Такие фильтры используют при концентрации дисперсной твердой фазы 0,5-5 мг/м3 и только некоторые грубоволокнистые фильтры применяют при концентрации 5-50 мг/м3. При таких концентрациях основная доля частиц имеет размеры менее 5-10 мкм. Различают следующие виды промышленных волокнистых фильтров: 1) сухие - тонковолокнистые, электростатические, глубокие, фильтры предварительной очистки (предфильтры), 2) мокрые - сеточные, самоочищающиеся, с периодическим или непрерывным орошением. Процесс фильтрации в волокнистых фильтрах состоит из двух стадий. На первой стадии (стационарная фильтрация) уловленные частицы практически не изменяют структуры фильтра во времени, на второй стадии процесса (нестационарная фильтрация) в фильтре происходят непрерывные структурные изменения вследствие накопления уловленных частиц в значительных количествах. В соответствии с этим все время изменяются эффективность очистки и сопротивление фильтра. Теория фильтрования в таких фильтрах еще недостаточно разработана. Волокнистые фильтры тонкой очистки (рис. 15). Используются в атомной энергетике, радиоэлектронике, точном приборостроении, промышленной микробиологии, в химико-фармацевтической и др. Фильтры позволяют очищать большие объемы газов от твердых частиц всех размеров, включая субмикронные. Их широко применяют для очистки радиоактивных аэрозолей. Для очистки до 99 % (для частиц 0,05-0,5 мкм) применяют материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметр менее 2 мкм). Скорость фильтрации составляет 0,01-0,15 м/с, сопротивление чистых фильтров не превышает 200-300 Па, а забитых пылью фильтров 700-1500 Па. Улавливание частиц в фильтрах тонкой очистки происходит за счет броуновской диффузии и эффекта касания.

Рис. 15. Фильтры тонкой очистки: а - рамный: 1 - П-образная планка; 2 - боковая стенка; 3 - фильтрующий материал; 4 - разделитель; б - с сепараторами клиновой формы типа Д-КЛ: 1 - фильтрующий материал; 2 - рамка-сепаратор клиновой формы; в — комбинированный: 1 - секция с набивным слоем из волокон; 2 - секция тонкой очистки 3.3.3. Зернистые фильтры Зернистые фильтры применяют для очистки газов реже, чем волокнистые фильтры. Достоинства зернистых фильтров: доступность материала, возможность работать при высоких температурах и в условиях агрессивной среды, выдерживать большие механические нагрузки и перепады давлений, а также резкие изменения температуры. Различают насадочные и жесткие зернистые фильтры. В насадочных (насыпных) фильтрах улавливающие элементы (гранулы, куски и т.д.) не связаны друг с другом. К ним относятся: статические (неподвижные) слоевые фильтры; динамические (подвижные) слоевые фильтры с гравитационным перемещением сыпучей среды (рис. 16). В насыпных фильтрах в качестве насадки используется песок, галька, шлак, дробленные горные породы, древесные опилки, кокс, крошка резины, пластмассы, графит и др. Выбор материала зависит от требуемой термической и химической стойкости, механической прочности и доступности. 2 3

запыленный Рис. 16. Фильтр с движущимися слоями зернистого материала: 1 - короб для подачи свежего зернистого материала; 2 - питание; 3 - фильтрующие слои; 4 - затворы; 5 - короб для вывода зернистого материала По мере накопления пыли в порах насадки эффективность улавливания возрастает. При увеличении сопротивления до предела производят рыхление слоя. После нескольких циклов рыхления насадку промывают или заменяют. В зернистых жестких фильтрах зерна прочно связаны друг с другом в результате спекания, прессования или склеивания и образуют прочную неподвижную систему. К ним относятся: пористая керамика, пористые металлы, пористые пластмассы. Фильтры устойчивы к высокой температуре, коррозии и механическим нагрузкам и применяются для фильтрования сжатых газов. Недостатки таких фильтров: высокая стоимость, большое гидравлическое сопротивление и трудности регенерации. Регенерацию можно проводить четырьмя

способами: 1) продуванием воздухом в обратном направлении; 2) пропусканием жидких растворов в обратном направлении; 3) пропусканием горячего пара; 4) простукиванием или вибрацией трубной решетки с элементами. 3.3.4. Испытание фильтров Испытание фильтров и оценку их эффективности проводят по следующей методике. Концентрация пыли С (мг/м3) в воздухе по массе частиц подсчитывается по формуле: ^ (22) где g - привес аналитического фильтра в пылезаборной трубке, мг; Q - расход воздуха через трубку, м3/ч; t - длительность пропускания воздуха через фильтр, ч; ф - поправочный коэффициент на изменение объема отсасываемого воздуха за счет изменения давления: Р где Р1 - абсолютное давление в воздуховоде стенда в месте отбора пробы, кгс/м2; Р2 - абсолютное давление в шланге перед измерительным устройством, кгс/м2 Количество воздуха, отсасываемого через пылезаборную трубу, определяется по формуле (м3/ч): (} = 3600-г-™, (24) где f - площадь отверстия насадки в пылезаборной трубке перед фильтром, м2; XV - скорость в точке отбора пробы, м/с. Эффективность г\ фильтров определяется по формуле: Л = 5^^.100%, (25) где Сн - средняя концентрация пыли в воздухе до фильтра, мг/м3; Ск - средняя концентрация пыли в воздухе после фильтра, мг/м3. Удельная пылеемкость Gу фильтра определяется (г/м2): _ (Сн-Ск)-1-Р где F - расход воздуха через фильтр, м3/ч; S - площадь входного сечения фильтра или поверхность фильтрующего материала, м2. Класс эффективности фильтров определяется на основании показателей эффективности фильтров, полученных при стендовых исследовательских испытаниях. К I классу относятся фильтры, эффективность которых не ниже (99 ± 0,1) %, II - (85 ± 3) %, III - (60 ± 5) %. Степень регенерации фильтра R определяется:

АРк-АРн ' ^ П где АРН - начальное сопротивление фильтра, кгс/м2; АРК - конечное сопротивление фильтра, кгс/м2; АРР - сопротивление фильтра после регенерации, кгс/м2. После окончания испытаний должны быть представлены в виде графиков следующие характеристики фильтров: а) аэродинамическая - зависимость сопротивления от удельной воздушной б) пылевая - зависимость от количества пыли, накопляющейся в фильтре, Результаты испытаний фильтра оформляются в виде технического отчета. Его содержание: 1) схема и краткое описание стенда и условий испытаний; 2) схематический чертеж испытательного фильтра; 3) соответствие конструкции фильтра рабочим чертежам; 4) полученные результаты испытаний; 5) заключение об оценке фильтра. К отчету прилагаются протоколы испытания.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 908; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.128.129 (0.025 с.) |