Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет размерных цепей методом регулирования

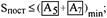

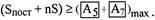

При расчете размерной цепи таким методом точность замыкающего размера размерной цепи достигается введением в размерную цепь компенсирующего звена, которое конструктивно может быть выполнено в виде регулировочных прокладок или иным способом. На все составляющие звенья размерной цепи назначают допуски, экономически приемлемые для данных условий производства (расширенные допуски). Для такой размерной цепи должно выполняться условие

где

Необходимая величина компенсации

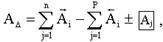

Номинальный размер компенсирующего звена:

где

n – число увеличивающих звеньев; p – число уменьшающих звеньев. Знак «+» перед Необходимое число ступеней регулирования:

Полученное n округляют до целого числа. Наименьшая толщина сменных прокладок:

Величину S округляют до ближайшего меньшего стандартного размера по ГОСТ 503-81 (лента стальная холоднокатаная из низкоуглеродистой стали). Число сменных прокладок

Число сменных прокладок может быть уменьшено, если применить прокладки различной толщины. При этом толщину каждой последующей прокладки принимают:

Окончательное число сменных прокладок устанавливается при сборке сборочной единицы в зависимости от разности между полученной величиной замыкающего (исходного) звена и требуемой величиной этого звена. Пример [28]. Фиксирующая опора вала редуктора 1 состоит из двух конических роликовых подшипников качения 2; 3, размещенных в стакане 4 (рисунок 9.7). Затяжка внутренних колец подшипников качения на валу в осевом направлении осуществляется через распорное кольцо 5 гайкой 6, находящейся на резьбовом конце вала 1. Стопорение гайки от отворачивания произведено стопорной многолапчатой шайбой 7 по ГОСТ 11872-89.

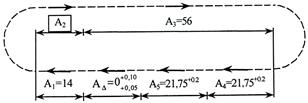

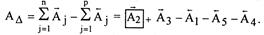

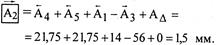

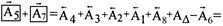

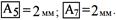

Для подшипника 7210 диаметр внутреннего кольца d = 50 мм, наружного кольца D = 90 мм; монтажная высота Т = 21,75 мм, допускаемые пределы осевой игры от 50 мкм до 100 мкм (таблица 8.4), предельные отклонения монтажной высоты подшипника качения повышенной точности: верхнее +0,2 мм; нижнее 0 (таблица А.25). Составить размерную цепь и определить: - номинальный и предельные размеры компенсирующего звена; - число и толщину сменных прокладок. Решение. Задача относится к категории прямых, которую предложено решить методом регулирования с применением компенсатора в виде набора прокладок. Такие задачи обычно решаются на стадии проектирования изделия. При этом все детали, входящие в размерную цепь (кроме стандартных), могут быть выполнены с расширенными, то есть экономически приемлемыми допусками для данного производства. Решение таких задач возможно как методом максимума-минимума, так и вероятностным методом [25, 44]. Конструктивные размеры звеньев по рисунку 9.7: А1 = 14 мм; А3 = 56 мм. Размеры А4и А5 (монтажная высота однорядных конических роликовых подшипников качения 7210) составляют: А4 = А5 = 21,75+0,2 мм. Строим схему размерной цепи (рисунок 9.8). Увеличивающие и уменьшающие звенья размерной цепи определяем методом обхода по замкнутому контуру:

Рисунок 9.8 – Схема размерной цепи

Номинальная величина компенсатора

Осевая игра S представляет собой осевое смещение кольца подшипника из одного крайнего положения в другое крайнее положение при неподвижном парном кольце. Допустимые значения S для подшипника 7210 составляют от 50 мкм до 100 мкм (таблица 8.4). Таким образом, размеры замыкающего звена

Допуск замыкающего звена TA∆ = ESA∆ - EIA∆ = +0,1 - 0,05 = 0,05 мм = 50 мкм. Назначаем точность изготовления размеров А1 и А3. Пусть эти размеры будут изготовлены по 10-му квалитету. Тогда имеем: IT 1014 = 70 мкм = 0,07 мм; IT1056 = 120 мкм = 120 мм (таблица А.2).

Размеры звеньев А1 и А3 не относятся ни к валам, ни к отверстиям, поэтому предельные отклонения назначаем симметричными: А1 = 14 ± 0,035 мм; А3 = 56 ± 0,060 мм; Допуски звеньев А4 и А5 (монтажная высота подшипников 7210) известны и составляют: ТА4 = ТА5 = 0,2 мм. Сумма допусков составляющих звеньев

Необходимая величина компенсации

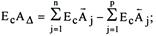

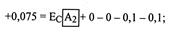

Определим координату середины диапазона VK через координаты середин полей допусков звеньев: ЕсАз = 0; EcA1 = 0; EcA5 = +0,1мм; EcA4 = +0,1 мм; ЕсА∆ = +0,075 мм.

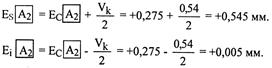

Верхнее и нижнее отклонение компенсатора:

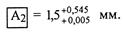

Размер компенсатора

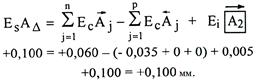

Проверочный расчет:

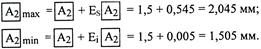

Предельные размеры компенсатора:

Размер Число сменных прокладок по формуле:

Принимаем n = 12 прокладок. Тогда толщина прокладок должна быть:

Расчет проверяем по формулам:

Можно принять для прокладок ленту стальную по ГОСТ 503-81 с повышенной точностью изготовления (таблица 9.2): S = 0,05 -0,011 мм. Таблица 9.2 – Предельные отклонения толщины ленты стальной холоднокатаной из низколегированных сталей (по ГОСТ 503 - 71) [25]

Набор прокладок будет состоять из одной постоянной прокладки Sпост и 12 сменных. В зависимости от действительных размеров деталей количество прокладок будет различным из числа найденных. Для изготовления прокладок используется также фольга медная по ГОСТ 5638 – 75 (таблица 9.3) и листы и полосы латунные по ГОСТ 931 – 78 (таблица 9.4). Для уменьшения числа сменных прокладок применим прокладки различной толщины. При этом толщину каждой последующей прокладки примем [29]:

Сумма толщин всех регулировочных прокладок в наборе

Таким образом, компенсатор может иметь одну постоянную прокладку 1,505 мм и четыре регулировочных прокладки 0,05 мм, 0,1 мм, 0,2 мм, 0,4 мм. Окончательное количество прокладок устанавливается при сборке сборочной единицы. Таблица 9.3 – Фольга медная рулонная для технических целей (по ГОСТ 5638 - 75) [1]

Таблица 9.4 – Листы и полосы латунные (по ГОСТ 931 - 78) [25]

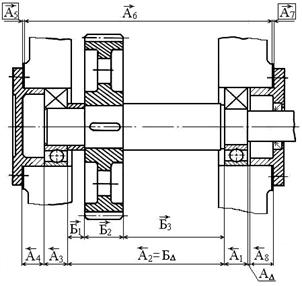

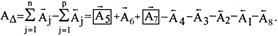

Пример. На рисунке 9.9 представлен тихоходный вал редуктора с соответствующими размерами, обозначенными буквами с индексами. Номинальное значение этих размеров берут с чертежа конкретной сборочной единицы. Пусть номинальные размеры для данного примера будут: А1=20 мм, А2=164 мм, А3=20 мм, А4=24 мм, А6=248 мм, А8=24 мм. Подшипники 210.

Решение. Требуется определить допуски всех составляющих размеров и число сменных прокладок. Нормальные условия работы, представленной на рисунке 9.9 сборочной единицы будут возможны при обеспечении для подшипников качения рекомендуемых в разделе 8 настоящей работы осевых зазоров (осевой игры подшипников) [4]. Для определения допустимых значений осевой игры подшипника 210, с диаметром внутреннего кольца d = 50 мм по таблице 8.6 устанавливаем, что радиальные зазоры такого подшипника могут иметь значения gr min = 12 мкм и gr max = 29 мкм. По номограмме рисунка 8.6 определяем величину 2S/gr. Для gr min = 12 мкм находим 2S/gr = 12, тогда осевая игра 2S = 12 · 12 = 144 мкм = 0,144 мм. Для gr max= 29 мкм находим 2S/gr = 7,2. Тогда осевая игра 2S = 7,2·0,029 = 0,209 мм. Таким образом, для подшипника 210 осевая игра может изменяться от 0,144 до 0,209 мм.

Рисунок 9.9 – Тихоходный вал редуктора Составляем основную размерную цепь (рисунок 9.10)

Размеры замыкающего звена:

Нумеруем звенья, начиная от замыкающего звена в направлении, соответствующем стрелкам увеличивающих и уменьшающих звеньев. Методом обхода по замкнутому контуру устанавливаем, что звенья А5, А6, А7, увеличивающие (приводят к увеличению размеров замыкающего звена при их росте), а все остальные – уменьшающие. В рассматриваемой размерной цепи суммарная величина Определяем номинальную величину компенсатора по формуле

24 + 20 + 164 + 20 + 24 – 248 = 4. Распределим величину компенсации между

Предположим, что детали редуктора, входящие в эту размерную цепь будут изготавливаться по 11 - квалитету. Определяем допуски и размеры, входящие в размерную цепь по ГОСТ 25346 – 89 (таблицы А.2 - А.4) и задаем отклонения. Допускаемые отклонения на ширину колец подшипников (звенья А3, А2) назначим по ГОСТ 520-2002 (таблица А.24). Все сведения о звеньях размерной цепи сводим в таблицу 9.5. При этом следует учесть, что если размер относится к охватываемым, то верхнее предельное отклонение его равно нулю, а нижнее - величине допуска, взятому со знаком «минус». Если размер охватывающий, то нижнее предельное отклонение его равно нулю, а верхнее - величине допуска, взятому со знаком «плюс». Для прочих размеров (не от носящихся ни к охватывающим, ни к охватываемым) отклонения назначаются симметричными (±IT/2).

Таблица 9.5

Необходимая величина компенсации (уравнение 9.22):

где: ТА∆ = 65 - допуск замыкающего звена мкм;

Число ступеней регулирования (уравнение 9.24)

Наименьшую толщину прокладок находим по формуле 9.25

Принимаем наименьшую толщину первой прокладки S1 по ГОСТ 503-81 (таблица 9.2) S1 = 0,06 мм. Необходимое число сменных прокладок (уравнение 9.26)

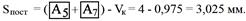

принимаем n = 16. Постоянная прокладка

Последующие прокладки:

Сумма толщин всех регулировочных прокладок в наборе Smax ≥ VK 0,06 + 0,12 + 0,24 + 0,48 + 0,96 > 0,975 мкм. Таким образом, компенсатор может иметь одну постоянную прокладку 3,025 мм и пять регулировочных прокладок 0,06 мм, 0,12 мм, 0,24 мм, 0,48 мм, 0,96 мм. Окончательное количество прокладок устанавливается при сборке сборочной единицы. Расчет производной размерной цепи (рисунок 9.11) рекомендуется провести методом полной взаимозаменяемости. В этой размерной цепи размер А2 = 164-0,25 мм является замыкающим, а длина буртика Б3 = 84 мм, ширина ступицы зубчатого колеса Б2 = 60 мм и ширина распорного кольца Б1 = 20 мм являются составляющими звеньями.

Требуется определить допуски и предельные отклонения для всех составляющих звеньев. Ввиду большого различия между номинальными размерами составляющих звеньев следует применить расчет способом одного квалитета точности. При использовании способа одного квалитета точности определяем среднее число единиц допуска в размерной цепи по формуле (9.18)

По числу единиц допуска определяют необходимый квалитет по таблице 3.2 Значения Таблица 9.6

Для производной размерной цепи рассматриваемого примера:

По таблице 3.2 определяем, что полученное значение единицы допуска k находится между 9 и 10 квалитетами. Поэтому часть звеньев размерной цепи может быть выполнена по 9 квалитету, а часть по 10 квалитету. В результате для обозначенных номинальных размеров и найденных квалитетов по таблице А2 имеем: IT9 60 = 74 мкм; IT9 84 = 87 мкм; IT10 20 = 84 мкм. Размеры звеньев с отклоненями: Б2=60-0,074 мм; Б3=84-0,087 мм; Б1=20-0,084 мм.

Если назначают стандартные допуски на звенья цепи (без корректирования), то допустимо, чтобы

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 2052; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.12.172 (0.061 с.) |

, (9.21)

, (9.21) - допуск замыкающего звена

- допуск замыкающего звена - принятые расширенные допуски составляющих звеньев

- принятые расширенные допуски составляющих звеньев - величина компенсации

- величина компенсации . (9.22)

. (9.22) (9.23)

(9.23) - номинальный размер замыкающего (исходного) звена;

- номинальный размер замыкающего (исходного) звена; - номинальные размеры увеличивающих звеньев;

- номинальные размеры увеличивающих звеньев; - номинальные размеры уменьшающих звеньев;

- номинальные размеры уменьшающих звеньев; - номинальный размер компенсатора;

- номинальный размер компенсатора; принимают, когда

принимают, когда  увеличивающее звено и знак «-», когда

увеличивающее звено и знак «-», когда  уменьшающее звено.

уменьшающее звено. . (9.24)

. (9.24) . (9.25)

. (9.25) (9.26)

(9.26)

и т.д.

и т.д. Для нормальной работы такой опоры необходимо обеспечить осевой зазор в подшипниках качения (осевая игра) в рекомендуемых пределах. Достигается это за счет зазора между торцовой поверхностью подшипниковой крышки 8 и торцовой поверхностью наружного кольца подшипника 3. Получение зазора необходимой величины осуществляется за счет компенсатора, которым является набор прокладок 9 между крышкой подшипника 8 и торцовой плоскостью стакана 4.

Для нормальной работы такой опоры необходимо обеспечить осевой зазор в подшипниках качения (осевая игра) в рекомендуемых пределах. Достигается это за счет зазора между торцовой поверхностью подшипниковой крышки 8 и торцовой поверхностью наружного кольца подшипника 3. Получение зазора необходимой величины осуществляется за счет компенсатора, которым является набор прокладок 9 между крышкой подшипника 8 и торцовой плоскостью стакана 4. - увеличивающие звенья;

- увеличивающие звенья;  - уменьшающие звенья.

- уменьшающие звенья.

мм.

мм.

можно принять за толщину постоянной прокладки. S пост = 1,505 мм.

можно принять за толщину постоянной прокладки. S пост = 1,505 мм. .

.

. 0,05 + 0,1 + 0,2 + 0,4 > 0,75

. 0,05 + 0,1 + 0,2 + 0,4 > 0,75

В этой размерной цепи номинальный размер замыкающего звена равен нулю, а допуск замыкающего звена будет равен разности максимального и минимального допустимых осевых зазоров (осевой игры) подшипников качения

В этой размерной цепи номинальный размер замыкающего звена равен нулю, а допуск замыкающего звена будет равен разности максимального и минимального допустимых осевых зазоров (осевой игры) подшипников качения .

. мм.

мм. является компенсатором.

является компенсатором.

и

и  :

:

А6

А6

А8

А∆

А8

А∆

.

. -сумма допусков составляющих звеньев

-сумма допусков составляющих звеньев

можно принимать по таблице 9.6.

можно принимать по таблице 9.6.

на (5... 6)% [29].

на (5... 6)% [29].