Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение полноты контакта сопряженных боковых поверхностей зубьев⇐ ПредыдущаяСтр 15 из 15

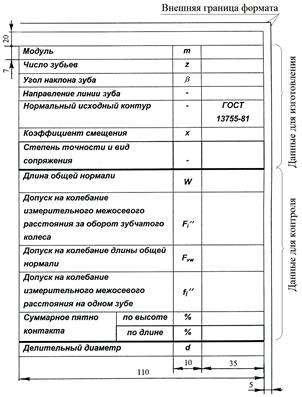

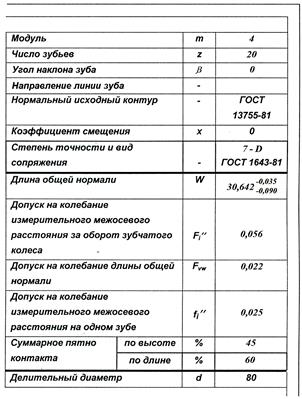

Комплексным показателем, характеризующим полноту контакта сопряженных поверхностей зубьев, является суммарное пятно контакта. Для цилиндрических зубчатых колес числовые значения суммарного пятна контакта выписывают из ГОСТ 1643 - 81 (таблицы А.51, А.52) в зависимости от степени точности и ширины венца зубчатого колеса или длины контактной линии. Для конических зубчатых передач числовые значения пятна контакта также выписывают из ГОСТ 1758 - 81 (таблица А.61) в зависимости от степени точности. Для червячных передач числовые значения пятна контакта выписываются из таблиц ГОСТ 3675 - 81 в зависимости от степени точности. 13 Рекомендации по составлению технических требований и оформлению чертежа зубчатого колеса Рекомендации по заполнению таблицы параметров зубчатого колеса Правила выполнения рабочих чертежей цилиндрических зубчатых колес регламентированы ГОСТ 2.403-75. На рабочем чертеже зубчатого колеса в правом верхнем углу помещают таблицу параметров (рисунок 13.1), а над основной надписью приводят необходимые технические требования. Таблица параметров зубчатого колеса состоит из трех основных частей, которые содержат: данные для изготовления, данные для контроля, справочные данные. Части таблицы параметров отделяют друг от друга сплошными основными линиями. Графы таблицы параметров, соответствующие данным для изготовления, заполняются на основании расчетов, полученных при проектировании детали. Графы таблицы параметров, соответствующие данным для контроля, заполняют в соответствии с выбранным контрольным комплексом. Контрольные комплексы для цилиндрических зубчатых колес выбираются по рекомендациям ГОСТ 1643 - 81. Один из таких комплексов приведен в таблице параметров (рисунок 13.1). В графе "длина общей нормали" приводят номинальное значение длины общей нормали в миллиметрах с предельными отклонениями. Для прямозубых цилиндрических зубчатых колес номинальную длину общей нормали определяют по формуле [29, 32]:

где m – модуль, мм; Z – число зубьев колеса; α – угол профиля исходного контура, α0; x – коэффициент смещения исходного контура; inv α – эвольвентная фунция α; inv α = tg α0- α0/57,295778; Znокр – расчетное число зубьев при измерении общей нормали (округленное).

Числовое значение Zn округляют до целого числа по следующему правилу, если дробная часть величины Zn меньше 0,2, то округляют в меньшую сторону, в противном случае в большую.

Рисунок 13.1 – Таблица параметров цилиндрического прямозубого зубчатого колеса Для прямозубых цилиндрических колес с углом α = 200 и х = 0 уравнение для определения длины общей нормали выглядит:

Вычисление необходимо вести с точностью до тысячных долей миллиметра, а величину π брать до пятого знака после запятой. Для косозубых цилиндрических зубчатых колес номинальную длину общей нормали определяют по формуле [29, 32]:

где m – нормальный модуль α – угол профиля в нормальном сечении (α = 20º); Z – число зубьев зубчатого колеса; αt- угол профиля в торцевом сечении; x – коэффициент смещения (для колес без смещения х=0);

Величину расчетного числа зубьев в длине общей нормали находят по формуле

где αх - угол профиля в точке на концентрической окружности диаметра dx dx=d+2xm; (13.7)

Для косозубых цилиндрических зубчатых колес без коррекции (х = 0) номинальную длину общей нормали находят о формуле [29, 32]:

Измерение длины общей нормали для косозубых цилиндрических зубчатых колес возможно лишь при соблюдении условия

где b – ширина зубчатого венца;

Предельные отклонения длины общей нормали задаются в тело зуба в зависимости от вида сопряжения зубчатых колес по таблицам ГОСТ 1643-81. Наименьшее отклонение длины общей нормали ЕWS находят по таблицам А.53 ГОСТ 1643 - 81, а наибольшее отклонение получают по зависимости

Допуск на длину общей нормали TW определяют по таблице А.56, допуск на радиальное биение зубчатого венца Fr по таблице А.48. Окончательно в общем виде длина общей нормали выглядит

Пример. Для некоррегированного прямозубого колеса степени точности 7 – D ГОСТ 1643 - 81, m = 4 мм, Z = 20 требуется определить длину общей нормали с предельными отклонениями. В контрольный комплекс включить: Fi//, Fvw, f i//, суммарное пятно контакта.

Решение. Диаметр делительной окружности d = m ∙ z = 4 ∙ 20 = 80 мм. Число зубьев, на которых производят измерение длины общей нормали

В соответствии с правилами округления принимаем Znокр = 3. Номинальная длина общей нормали

Наименьшее отклонение длины общей нормали ЕWS для зубчатого колеса с внешними зубьями для вида сопряжения D и степени точности 7 с делительным диаметром 80 мм находим по таблице А.53 (ГОСТ 1643 – 81). ЕWS = - 35 мкм Допуск на радиальное биение зубчатого венца Fr = 40 мкм при m = 4 мм и d = 80 мм (таблица А.48). Допуск на длину общей нормали находим по таблице А.56 по виду сопряжения D, виду допуска на боковой зазор "d" и допуску на радиальное биение зубчатого венца Fr = 40 мкм: TW = 55 мкм. Абсолютная величина наибольшего отклонения длины общей нормали

Величина наибольшего отклонения длины общей нормали EWI = - 90 мкм. Длина общей нормали годного зубчатого колеса должна быть

Схема расположения поля допуска на длину общей нормали и длина общей нормали приведены на рисунке 13.2.

Допуск на колебание межосевого расстояния за оборот зубчатого колеса Fi'' = 56 мкм (таблица А.48) и допуск на колебание длины общей нормали FVW = 22 мкм (таблица А.48). Они являются показателями кинематической точности данного зубчатого колеса. Допуск на колебание измерительного межосевого расстояния на одном зубе f i'' = 25 мкм (таблица А.50). Этот параметр является показателем плавности работы зубчатого колеса. Суммарное пятно контакта находят по таблице А.52 ГОСТ 1643 - 81. Оно должно быть не менее 45% по высоте и 60% по длине зубьев для колес седьмой степени точности. Этот параметр характеризует контакт зубьев в передаче. В окончательном виде таблица параметров цилиндрического зубчатого колеса представлена на рисунке 13.3.

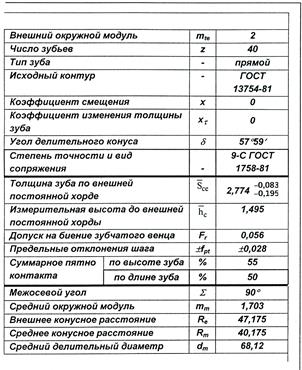

Рисунок 13.3 Пример [28]. Для конического зубчатого колеса (рисунок 13.4) с внешним окружным модулем mte = 2 мм; числом зубьев z = 40; прямым типом зуба; коэффициент смещения х = 0; коэффициентом изменения толщины зуба хτ = 0; уголом делительного конуса δ = 57°59'; степенью точности и видом сопряжения 9 - С ГОСТ 1758 - 81 дать полную расшифровку условного обозначения точности. Вычертить таблицу параметров зубчатого колеса, в которую занести данные для изготовления зубчатого колеса и допуски для его контроля. В контрольный комплекс включить: допуск на биение зубчатого венца Fr; предельные отклонения шага ± fpt; суммарное пятно контакта. Числовые значения допусков и их наименование взять из ГОСТ 1758-81. Вычислить толщину зуба по постоянной хорде и записать ее размер с предельными отклонениями. Определить измерительную высоту до постоянной хорды. Эти параметры также внести в таблицу параметров зубчатого колеса.

Рисунок 13.4 Решение. Для нахождения искомых величин и заполнения таблицы параметров вычислим ряд справочных параметров [32]: Внешнее конусное расстояние

Ширина зубчатого венца bw = 0,285 • Re = 0,285 • 47,175 = 13,445 мм. Принимаем bw= 14 мм. Среднее конусное расстояние Rm = Re-0,5 bw = 47,175 - 0,5 • 14 = 40,175 мм. Средний окружной модуль

Средний делительный диаметр dm = mm ∙ z = 1,703 ∙ 40 = 68,12 мм. Величину допуска радиального биения зубчатого венца Fr находим по таблице ГОСТ 1758 - 81 в разделе "Нормы кинематической точности". Имеем Fr = 56 мкм при среднем делительном диаметре dm= 68,12 мм (таблица А.59). Показатель предельного отклонения шага fpt находим в разделе "Нормы плавности работы" ГОСТ 1758 - 81. Для степени точности 9 при среднем модуле 1,703 мм и среднем делительном диаметре 68,12 мм имеем (таблица А.60): fpt = ±28 мкм

Толщина зуба по внешней постоянной хорде (рисунок 13.5).

Измерительная высота до внешней постоянной хорды при α = 20°

Величину наименьшего отклонения средней постоянной хорды зуба находим в разделе "Нормы бокового зазора" ГОСТ 1758-81. Величина Для колеса со степенью точности по нормам плавности 7 и видом сопряжения Н Значение коэффициента k1 для степени точности по нормам плавности 9 и вида сопряжения С: k1 = 3,2. Тогда При измерении постоянной хорды на внешнем дополнительном конусе значение Окончательно Знак у этого отклонения отрицательный, в результате:

Допуск на среднюю постоянную хорду зуба Согласно примечания к таблице, в которой находят допуск Окончательно получим

Величина толщины зуба по постоянной хорде

На рисунке 13.6 приведена схема расположения поля допуска на внешнюю постоянную хорду зуба.

Все рассчитанные и найденные величины заносим в таблицу параметров (рисунок 13.7).

Рисунок 13.7 – Таблица параметров конического зубчатого колеса 13.2 Рекомендации по составлению технических требований для цилиндрического и конического зубчатых колес. На рабочих чертежах зубчатых колес должны быть приведены технические требования, которые по своему содержанию должны соответствовать ГОСТ 2.316 - 2008. Примерное содержание технических требований для зубчатых (червячных) колес, которые записывают в виде текста над основной надписью, рекомендуется таким: * Размеры для справок. 1. Твердость. 2. Общие допуски по ГОСТ 30893.2 – m. 3. Допускаемый дисбаланс не более … Допуск дисбаланса задают только для колес, работающих с частотой больше 300 мин-1. Допускаемый дисбаланс регламентирован ГОСТ 22061 - 76. Числовые значения дисбаланса можно принять по таблице 13.1 [9].

Таблица 13.1

13.3 Рекомендации по оформлению чертежа зубчатого колеса Чертеж зубчатого колеса должен содержать информацию о конструкции детали, таблицу параметров и технические требования. При разработке конструкции зубчатого колеса должно быть выполнено нормирование точности формы и расположения поверхностей детали (раздел 10 пособия) в зависимости от их функционального назначения, а также составлены технические требования на деталь (раздел 13.2 пособия) и таблица параметров (раздел 13.1 пособия). Пример чертежа зубчатого цилиндрического и червячного колеса приведен в приложении Б.1 [30]. 14 Рекомендации по составлению технических требований и оформлению чертежа вала редуктора На чертеже вала редуктора в виде текста над основной надписью записывают следующие технические требования: * Размеры для справок. 1. Твердость.

Другие технические требования записывают в виде условных обозначений, схема расположения которых дана на рисунке 10.5. Методика определения числовых значений допусков, определяющих точность формы и расположения поверхностей участков вала, а так же их шероховатости приводится в разделе 10 пособия. Пример чертежей валов редуктора приведен в приложении Б2 – Б4 [30]. 15 Рекомендации по составлению технических требований, разработке и оформлению чертежа крышки подшипника и стакана На чертеже крышки подшипника и стакана над основной надписью в виде текста записывают технические требования. Т.к. обычно детали эти литые, то содержание технических требований таково: * Размеры для справок;

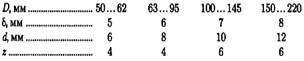

При разработке конструкции крышки подшипника рекомендуется толщину стенки δ, диаметр и число винтов крепления крышки к корпусу назначать по таблице 15.1 в зависимости от диаметра отверстия в корпусе под подшипник D [22].

Таблица 15.1

Для стакана аналогичные размеры рекомендуется назначать по таблице 15.2 [22].

Таблица 15.2

Пример чертежа крышки и стакана приведен в приложении Б.5. Другие технические требования записывают в виде условных обозначений, схема расположения которых дана на рисунке 10.7. Методика определения числовых значений допусков, определяющих точность формы и расположения поверхностей участков стакана и крышки подшипника, а так же их шероховатости приводится в разделе 10 пособия. Список литературы 1. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т.: Т.1. - 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.- 832 с. 2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т.: Т.2. - 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.-912 с. 3. Анухин В.И. Допуски и посадки. Учебное пособие. 4-е изд. / В.И. Анухин. – СПб.: Питер, 2008. – 207 с. 4. Бейзельман Р.Д. Подшипники качения. Справочник / Р.Д. Бейзельман, Б.В. Цыпкин, Л.Я. Перель.- М.: Машиностроение, 1975.- 423 с. 5. Белкин И.М. Допуски и посадки / Основные нормы взаимозаменяемости / И.М. Белкин. – М.: Машиностроение, 1992. – 528 с. 6. Белкин И.М. Справочник по допускам и посадкам для рабочего машиностроителя / И.М. Белкин. – М.: Машиностроение, 1992.- 320 с. 7. Болдин Л.А. Основы взаимозаменяемости и стандартизации в машиностроении: Учебное пособие для вузов. – 2- е изд., перераб. и доп. / Л.А. Болдин.– М.: Машиностроение, 1984. – 272 с. 8. ГОСТ 1139-80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски. 9. ГОСТ 22061-76. Машины и технологическое оборудование. Система классов точности балансировки. Основные положения. 10. ГОСТ 2.308-79. Допуски формы и расположения поверхностей. Указание на чертежах. 11. ГОСТ 2.309-73. Шероховатость поверхности. Обозначение шероховатости поверхностей. 12. ГОСТ 23360-80. Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. 13. ГОСТ 24071-97. Основные нормы взаимозаменяемости. Соединения шпоночные с сегментными шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. 14. ГОСТ 24642-81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения. 15. ГОСТ 24643-81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения. 16. ГОСТ 25142-82. Шероховатость поверхности. Термины и определения. 17. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. 18. ГОСТ 3325-85. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. 19. ГОСТ 520-2002. Подшипники качения. Общие технические условия. 20. ГОСТ 6033-80. Основные нормы взаимозаменяемости. Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины. 21. Дунаев П.Ф. Допуски и посадки. Обоснование выбора / П.Ф. Дунаев, О.П. Леликов, Л.П. Варламова.– М.: Высшая школа, 1984.- 112 с. 22. Дунаев П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев, О.П. Леликов – М.: Высшая школа, 2003.- 496 с. 23. Дунаев П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев, О.П. Леликов – М.: Высшая школа, 1985.-416 с. 24. Дунаев П.Ф. Размерные цепи / П.Ф.Дунаев.- М.: Машгиз, 1963.- 308 с. 25. Дунаев П.Ф., Леликов О.П. Расчет допусков размеров / П.Ф. Дунаев, О.П.Леликов. – М: машиностроение, 1981.- 189 с. 26. Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Справочник: В 2 т.- 2-е изд., перераб. и доп. – М.: Изд-во стандартов, 1989. Т1. -263 с.: ил. 27. Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Справочник: В 2 т.- 2-е изд., перераб. и доп. – М.: Изд-во стандартов, 1989. Т2: Контроль деталей.- 208с.: ил. 28. Звездаков В.П. Взаимозаменяемость, стандартизация и технические измерения деталей машин в примерах и задачах: Учебное пособие/ В.П. Звездаков. - Барнаул: Изд-во Алт.гос.техн.ун-т им. И.И.Ползунова, 2000.- 528 с. 29. Зябрева Н.Н. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения» / Н.Н. Зябрева, Е.И. Перельман, М.Я. Шегал. – М: Высшая школа, 1977.- 204 с. 30. Ковалев И.М. Технические требования для деталей и узлов машин: Методические указания к курсовому проектированию по деталям машин и основам конструирования / И.М. Ковалев.- Барнаул: Изд-во Алт.гос.техн.ун-т им. И.И.Ползунова, 2007.- 36с. 31. Любомудров С.А. Метрология, стандартизация и взаимозаменяемость: Учеб. пособие / С.А. Любомудров, А. А. Смирнов, С.Б. Тарасов. - СПб.: Изд-во СПбГПУ, 2004. 189 с. 32. Марков А.Л. Измерение зубчатых колес / А.Л. Марков. – Л.: Машиностроение, 1977.- 279 с. 33. Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей. РД 50–635–87. – М.: Изд-во стандартов, 1987. – 44 с.: ил. 34. Мягков В.Д. Допуски и посадки. Справочник. 4-е изд. перераб. и доп. / В.Д. Мягков. - М.-Л.: Машиностроение, 1966. – 771 с.: ил. 35. Мягков В.Д. Краткий справочник конструктора / В.Д. Мягков. – Л.: Машиностроение, 1975.- 816 с.: ил. 36. Палей М.А. Допуски и посадки: Справочник: В 2 ч. 9 – е изд., перераб. и доп. / М.А. Палей, А.Б. Романов, В.А. Брагинский. – СПб.: Политехника, 2009. – Ч.1 – 530 с., Ч.2 – 629 с. 37. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. – 2 е изд., перераб. и доп. /Л.Я. Перель, А.А. Филатов- М.: Машиностроение, 1992.-608 с. 38. Подшипники качения: Справочник-каталог./Под ред. В.Н. Нарышкина, Р.В. Коростошевского. – М.: Машиностроение, 1984. –280 с.: ил. 39. Скороходов Е.А. Общетехнический справочник /Е.А.Скороходов, В.П.Законников, А.П.Пакнис и др. Под общей редакцией Е.А. Скороходова. – М.: Машиностроение, 1990.- 496 с. 40. Собачкин В.В. Задания на курсовую работу по дисциплине «Метрология, стандартизация и сертификация»: Методическая разработка к курсовой работе по дисциплине «Метрология, стандартизация и сертификация» / В.В. Собачкин, В.П. Звездаков. – Барнаул: Изд-во Алт. гос. тех. ун-т им. И.И. Ползунова, 2011. – 24 с. 41. Собачкин В.В. Методические рекомендации к курсовой работе по дисциплине «Метрология, стандартизация и сертификация» для специальностей машиностроительного направления / В.В. Собачкин, В.П. Звездаков. – Барнаул: Изд-во Алт.гос.техн. ун-т им. И.И.Ползунова.- 2011, -38 с. 42. Тайц Б.А. Точность и контроль зубчатых колес.- М.: Машиностроение, 1972. - 368 с.: илл. 43. Чернавский С.А. Проектирование механических передач: Учеб. -справ. пособие по курсовому проектированию механических передач. Учебное пособие для втузов.- М.: Высшая школа, 1984.- 316 с.: илл. 44. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. 6-е изд., перераб. и доп. / А.И.Якушев, Л.Н. Воронцов, Н.М. Федотов. – М.: Машиностроение,1986. – 352 с. 45. Якушев А.И., Виноградов А.Н. Единая система допусков и посадок СЭВ.М., 1976.- 286с.

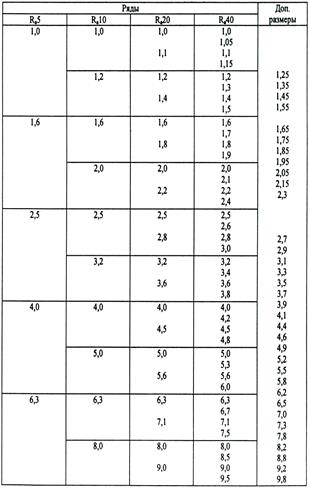

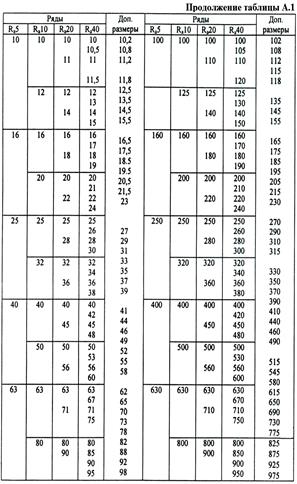

Приложение А – Справочные таблицы (для учебных целей) Таблица А.1 – Нормальные линейные размеры в диапазоне от 1,0 до 1000 мм (по ГОСТ 6636 - 69)

Продолжение таблицы А.1

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 473; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.93.209 (0.102 с.) |

,(мм). (13.1)

,(мм). (13.1) (13.2)

(13.2)

, мм (13.3)

, мм (13.3) мм, (13.5)

мм, (13.5) - расчетное число зубьев в длине общей нормали (округленное).

- расчетное число зубьев в длине общей нормали (округленное). , (13.6)

, (13.6) - основной угол наклона зуба

- основной угол наклона зуба (13.8)

(13.8) - угол наклона линии зуба;

- угол наклона линии зуба; ; (13.9)

; (13.9) (13.10)

(13.10) (13.11)

(13.11) (13.12)

(13.12) - основной угол наклона зуба.

- основной угол наклона зуба. . (13.4)

. (13.4) . (13.4)

. (13.4)

.

. .

. .

. Все последующие графы таблицы параметров, приведенной на рисунке 13.3 заполняются путем выписывания соответствующих значений из таблиц ГОСТ 1643-81.

Все последующие графы таблицы параметров, приведенной на рисунке 13.3 заполняются путем выписывания соответствующих значений из таблиц ГОСТ 1643-81.

Суммарное пятно контакта находим в разделе "Нормы контакта зубьев в передаче". Для 9 степени точности по ГОСТ 1758 - 81 имеем: суммарное пятно контакта по длине зубьев не менее 50% и по высоте зубьев не менее 55% (таблица А.61).

Суммарное пятно контакта находим в разделе "Нормы контакта зубьев в передаче". Для 9 степени точности по ГОСТ 1758 - 81 имеем: суммарное пятно контакта по длине зубьев не менее 50% и по высоте зубьев не менее 55% (таблица А.61). при α = 20 0.

при α = 20 0. мм.

мм. задана в стандарте для вида сопряжения Н и степени точности по нормам плавности 7. Для других степеней точности и видов сопряжений

задана в стандарте для вида сопряжения Н и степени точности по нормам плавности 7. Для других степеней точности и видов сопряжений  находится в этом же разделе ГОСТ 1758 - 81 и при виде допуска бокового зазора "С" и найденного ранее допуска радиального биения Fr = 56 мкм составляет:

находится в этом же разделе ГОСТ 1758 - 81 и при виде допуска бокового зазора "С" и найденного ранее допуска радиального биения Fr = 56 мкм составляет: