Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Преимущества и недостатки метода

Вакуумно-пленочное литье имеет ряд преимуществ перед другими технологиями Отпадает необходимость в применении связующих материалов, исключается операция выбивки, регенерируется почти весь песок, улучшаются условия труда и экологические характеристики, удачно решаются вопросы механизации и автоматизации литейных процессов, не требуются квалифицированные рабочие-литейщики Однако метод не лишен существенных недостатков Он подходит только для изготовления отливок сравнительно простой конфигурации,

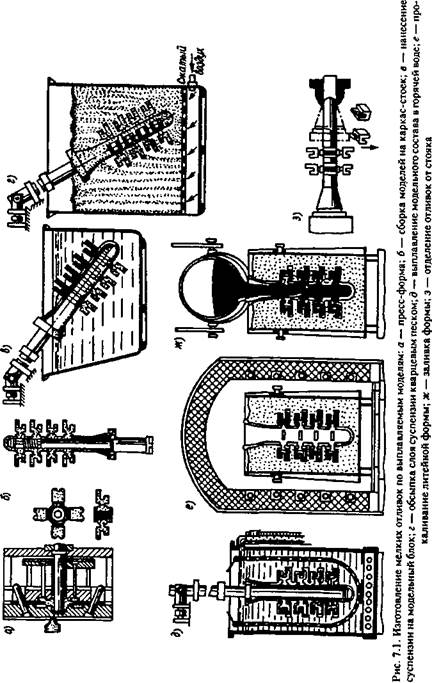

преимущественно плоских. Затраты энергии несколько выше, чем при литье в обычные песчаные формы, так же, как и затраты на изготовление литейной оснастки. На рис. 6.8 показаны отливки, изготовленные методом вакуумно-пленочной формовки. Глава 7 ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Литье по выплавляемым моделям, широко применяемое в машиностроении при изготовлении тонкостенных сложных по конфигурации отливок, является наиболее распространенным методом получения мелких художественных отливок. Этот метод имеет долгую историю. Хорошо известны примеры литья пушек, колоколов, скульптуры с применением моделей, изготовленных из воска. Технология литья по выплавляемым моделям имеет ряд специфических особенностей: модель служит для получения только одной отливки, потому что вытапливается в процессе изготовления формы; металл заливают в тонкостенные неразъемные формы, получаемые путем нанесения огнеупорного покрытия на модель, сушки покрытия, удаления (вытапливания) модели и последующего прокаливания формы; формовочная смесь представляет собой суспензию, состоящую из мелкозернистого огнеупорного материала и связующего раствора; применение мелкозернистых пылевидных огнеупорных материалов обеспечивает очень высокое качество поверхности отливки; высокая точность отпечатка модели достигается путем повышения температуры заливаемого металла, что требует использования высокоогнеупорных формовочных и связующих материалов. Шероховатость поверхности отливок зависит от их толщины и некоторых особенностей технологии. Так, при создании восстановительной атмосферы в форме во время заливки металла высота микронеровностей на поверхности стальных отливок толщиной от 10 до 40 мм снижается с 10—160 до 5—80 мкм.

Схема изготовления по выплавляемым моделям мелких деталей в условиях крупносерийного и массового производства представлена на рис. 7.1. Восковые модели изготавливают в многоместной пресс-форме на специальном пресс-автомате (рис. 7.1, а), а затем собирают припаива-нием в модельный блок с общей литниковой системой (рис. 7.1, б). На модельный блок наносят огнеупорную суспензию (рис. 7.1, в), состоящую из связующего раствора (как правило, на основе этилсили-ката) и огнеупорного порошка. Для укрепления суспензионного слоя его обсыпают кварцевым песком или крошкой другого огнеупорного материала (рис. 7.1, г), после чего просушивают. На блок наносят несколько слоев. Модель удаляют из керамической оболочки выплавлением, растворением или выжиганием (рис. 7.1, д). Оболочку прокаливают для удаления остатков модельного состава и других органических веществ (рис. 7.1, е). Если прочность оболочки недостаточна, ее перед прокаливанием заформовывают в огнеупорный наполнитель.

После заливки и затвердевания металла блок очищают от огнеупорной оболочки, а отливки отделяют от литниковой системы (рис. 7.1, ж, з). В машиностроении литье по выплавляемым моделям получило интенсивное развитие в середине XX века благодаря успехам в области химии силикатов. Восковые модели машиностроительных отливок получают в металлических, пластмассовых и гипсовых пресс-формах, изготовленных по чертежам. При создании уникальных, не подлежащих воспроизведению художественных отливок скульптор изготавливает из специального воска модель, которая в процессе изготовления керамической оболочки вытапливается. После прокаливания оболочки в нее заливается металл, который точно воспроизводит восковую фигуру. Примером индивидуального изготовления крупной отливки по выплавляемой модели является памятник Минину и Пожарскому (см. гл. 1). Если же художественную отливку предполагается изготавливать не в единственном экземпляре, а с авторской модели из пластилина, воска, дерева, гипса и т. п., то с нее снимают каучуковый или гипсовый слепок, который в дальнейшем служит пресс-формой для получения восковых моделей.

МОДЕЛЬНЫЕ СОСТАВЫ 7.1.1. ИСХОДНЫЕ МАТЕРИАЛЫ Парафин — смесь углеводородов предельного ряда с общей формулой СпН (2п + 2), продукт возгонки нефти, бурого угля и горючих сланцев. Представляет собой белую массу с кристаллической структурой. Парафин придает моделям пластичность и устойчивость к образованию трещин. Он наиболее дешевый и недефицитный компонент модельного состава. К недостаткам парафина относятся: невысокая прочность, склонность к размягчению и деформациям при температурах, превышающих 28 °С, вспениваемость в расплавленном состоянии. Парафин хорошо сплавляется со стеарином при температуре 70— 80 °С и с буроугольным воском — при 100—110°С. Стеарин — смесь жирных кислот, продукт переработки растительных и животных жиров. Представляет собой аморфную беловато-желтую массу. Стеарин повышает теплостойкость и прочность моделей. Это дефицитный и дорогой материал (в 8 раз дороже парафина). Недостатками стеарина являются взаимодействие с этилсилика-том и омыление в воде. Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ, продукт переработки битумного бурого угля. Представляет собой однородную массу темно-бурого цвета. Служит основным заменителем стеарина. Буроугольный воск обладает высокой прочностью и твердостью, значительной хрупкостью, способ- ствует образованию твердой блестящей поверхности модели. Недостатком буроугольного воска является его коксуемость в процессе выжигания в керамической форме при недостатке кислорода. Церезин — смесь твердых высокомолекулярных углеводородов метанового ряда, получаемая в результате переработки и очистки озокерита или петролатума. Это — аморфная масса светло-желтого цвета. Недефицитный материал. Церезин обладает более высокой пластичностью и теплостойкостью, чем парафин и стеарин. Недостатки церезина — значительная линейная усадка, невысокие прочность и твердость. Церезин хорошо сплавляется с парафином и стеарином при температуре 70—80°С, с буроугольным воском — при 100—110°С, с канифолью — при 140° С. Кубовый остаток крекинга парафина — смесь высокомолекулярных предельных и непредельных углеводородов. Используется как пластификатор (повышает пластичность и упругость). При введении в модельный состав более 8% кубового остатка уменьшается теплостойкость и прочность. Этилцеллюлоза — разновидность простых эфиров целлюлозы. Это мелкокристаллический белый или светло-желтый порошок. Этил-целлюлоза применяется как пластификатор и упрочнитель парофино-стеариновых составов, а также составов с канифолью и церезином. Содержание этилцеллюлозы в модельном составе не должно превышать 5 %, иначе модельный состав будет прилипать к оснастке. Этил-целлюлоза хорошо смешивается с жидким стеарином, но не сплавляется с парафином. Торфяной воск — смесь высокомолекулярных углеводородов, продукт обработки торфа различными растворителями. По сравнению со стеарином и парафином торфяной воск обладает более высокой прочностью и теплостойкостью. К недостаткам торфяного воска относятся хрупкость, повышенная вязкость в расплавленном состоянии. Полиэтилен — синтетическое высокомолекулярное соединение, получаемое полимеризацией этилена (СН2 — СН2)П под давлением (120—250 МПа). Полиэтилен увеличивает термостойкость и прочность парафина в 1,5—2,0 раза. Недостатки полиэтилена — значительная усадка (до 3%), повышенная вязкость в расплавленном состоянии, снижающая жидкотекучесть модельного состава. Полиэтилен хорошо сплавляется со стеарином и канифолью.

Канифоль состоит в основном из смоляных кислот. Это — хрупкая стекловидная масса. Применяется для придания модельным составам повышенной прочности и термостойкости. При большом содержании канифоли в модельном составе, он приобретает хрупкость, прилипает к оснастке, утрачивает технологические свойства при многократном использовании. Полистирол — термопластичный материал, получаемый полимеризацией стирола. Используется не только в качестве самостоятельного материала для изготовления моделей, но и как компонент

модельного состава, повышающий его теплостойкость и механическую прочность. Модели из полистирола плохо удаляются из керамических оболочек. Пенополистирол — термопластичный материал в виде гранул, получаемый суспензионной полимеризацией стирола (CeHs — СН = CHj) — в присутствии летучего пенообразователя. Является исходным материалом для изготовления моделей (см. гл. 9). Карбамид — СО (NH2)2 техническая мочевина — кристаллический материал, получаемый путем нагрева аммиака и углекислого газа при температуре 150 °С и давлении 450 МПа. При нагреве карбамид не проходит стадию размягчения. Является основным компонентом, растворяемых в воде модельных составов. Обеспечивает малую линейную усадку и высокую прочность моделей. Борная кислота — блестящие чешуйки или бесцветные мелкие кристаллы — является компонентом растворимого в воде модельного состава. Основные свойства исходных материалов характеризует табл. 7.1. 7.1.2. ТРЕБОВАНИЯ К МОДЕЛЬНЫМ СОСТАВАМ Модельные составы должны отвечать следующим требованиям: хорошо заполнять полости пресс-форм и четко их воспроизводить; не вступать во взаимодействие с материалами пресс-форм и огнеупорных покрытий; не прилипать к поверхности пресс-форм, инструменту и рукам рабочего; хорошо смачиваться огнеупорной суспензией; обладать после затвердевания прочностью и твердостью, достаточными для того,чтобы исключить повреждение моделей; иметь малую и стабильную усадку и соответственно малое расширение при повышенных температурах, чтобы исключить растрескивание керамической оболочки;

сохранять свои свойства при всех технологических операциях, причем при многократном использовании; не выделять вредных газов и паров при нагревании и сгорании. Желательно, чтобы температура плавления модельного состава была в пределах 60—100 °С, тогда его будет проще удалить из керамической оболочки. Температура начала размягчения должна превышать максимальную положительную температуру воздуха в рабочих помещениях на 10—15 °С и составлять примерно 35—40 °С. В машиностроении наибольшее распространение получили модельные составы четырех групп. К первой группе относятся модельные составы, представляющие собой сплав воскоподобных материалов, содержащий в ряде случаев улучшающие добавки. Основными компонентами составов этой группы являются парафин, стеарин, церезин, буроугольный и торфяной воски, сложные эфиры высших кислот. В качестве добавок, повышающих пластичность, прочность, теплостойкость, используют этилцеллюлозу, кубовый остаток крекинга парафина, полиэтилен и др. Физические и механические свойства некоторых модельных составов первой группы иллюстрирует табл. 7.2.

В маркировке модельных составов буквы обозначают наименования компонентов: П — парафин; С — стеарин; Ц — церезин; Б — буро-угольный воск; Ко — кубовый остаток крекинга; Т — торфяной воск; Тр — триэтаноламин; Пс — полистирол; Пэв — полиэтиленовый воск; Кб — карбамид; Бк — борная кислота; Нк — нитрат калия; К — канифоль; Св — сибирский воск. Цифры в маркировке указывают массовую долю (%) компонентов в составе. Во вторую группу входят модельные составы на основе натуральных и синтетических смол, термопластов (например, полиэтилена, полистирола) с добавками воскообразных материалов (церезина, парафина и др.). От составов первой группы они отличаются более высокой прочностью и теплоустойчивостью. Однако высокая температура плавления ограничивает выбор технологического оборудования. Например, модели не выплавляются в горячей воде. Характерным составом второй группы является КПЦ 50—30—20 с температурой каплепадения 140° С. Третья группа включает водорастворимые модельные составы на основе карбамида, азотных и азотнокислых солей щелочных металлов, поливинилового спирта и других материалов, плавящихся при температуре не выше 350 ° С. Эти составы обладают малой усадкой (около 0,20%), высокой прочностью, хорошо растворяются в воде. Их недостатки — хрупкость и гигроскопичность. Наиболее распространены составы КБ 98—2 и КН 90—10. К четвертой группе относятся выжигаемые модельные составы. Наибольшее распространение получил вспенивающийся полистирол ПСВ-ЛД. Плотность изготовленных из него моделей составляет 0,24—0,30 г/см3, прочность при изгибе — 10—14 МПа, усадка — 0,2—0,3%. ИЗГОТОВЛЕНИЕ ПРЕСС-ФОРМ Как уже говорилось, при тиражировании художественных отливок пресс-формы изготавливают по так называемой мастер-модели, которая является копией авторского оригинала. Существует несколько способов изготовления пресс-форм: заливка мастер-модели водной суспензией гипса; отверждение пластмассы; нанесение на мастер-модель металлического слоя электролитическим способом. Если мастер-модель выполнена из металла, пресс-форму можно изготовить заливкой мастер-модели более легкоплавким металлом.

Поскольку художественная отливка, как правило, имеет очень сложную поверхность с поднутрениями на различных уровнях, углублениями, наилучшим материалом для пресс-форм являются различные герметики типа виксинта или формопластов. (Технология изготовления пресс-формы из герметика описана в гл. 8.) Схема изготовления литой металлической пресс-формы представлена на рис. 7.2. Первоначально на мастер-модели 4 намечают линию разъема будущей пресс-формы. Затем мастер-модель заформовывают обычным способом до намеченной линии разъема и вставляют фиксирующие штифты 3 со втулками. Устанавливают нижнюю опоку 1 со вставленным в нее корпусом пресс-формы и заливают сплав (рис. 7.2, а). Отлитую половину пресс-формы переворачивают, устанавливают верхнюю опоку 5 с корпусом пресс-формы и заливают сплав (рис. 7.2, б).

Аналогичным способом изготавливают гипсовые и пластмассовые пресс-формы. Для изготовления пресс-форм методом электролиза необходимо, чтобы мастер-модель имела конфигурацию, технологичную для галь-ванопластическнх операций. Полученную этим методом металлическую коронку заливают гипсом или сплавами алюминия.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 604; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.119.199 (0.02 с.) |