Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сварка плавлением за счет энергии хим. Реакций

-Энергия горения термитной смеси -Газовая сварка (ацетилен, кислород, пропан, бутан) -Сварка парами горючей жидкости (бензин, керосин, уайт спирит) 3. Сварка давлением (предусматривает накаливание мест свариваемой детали, потом давление) -Контактная (точечная, шовная, стыковая) -Сварка токами высокой частоты -Сварка трением -Клино-прессовая -Ультра звуковая -Сварка прокаткой -Сварка взрывом -Холодная сварка -Диффузионная сварка Вид сварки выбирается в зависимости от свойств свариваемых материалов, параметров соединяемых деталей и конструкций, условий для проведения работ. По прочности сварные соединения не уступают применяемому металлу и способны выдерживать высокие статические и динамические нагрузки в условиях разной температуры и оказываемого давления.

Вопрос №52. Типы швов и сварных соединений. Дефекты сварных соединений и свариваемость сталей. Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла, или в результате пластической деформации при сварке давлением. Сварным соединением называется неразъемное соединение деталей, выполненное сваркой. В металлоконструкциях встречаются след. типы сварных соединений:

2. Нахлестное 3. Угловое 4. Тавровое

По характеру выполнения: односторонние, двусторонние, многослойные. По протяженности и расположению по длине свариваемой поверхности: -Короткие (длиной до 250 мм) -Средней длины (от 0.25 до 1 м) -Длинные швы (более 1 м) Сварные швы различаются расположением по отношению к направлению действующей силы. Швы, выполненные вдоль действующей силы, называются продольными, а поперек – поперечными. Под углом к направлению - косые. Дефекты сварных соединений: -трещины; -полости, поры, свищи, усадочные раковины, кратеры; -твердые включения; -несплавления и непровары; -нарушения формы шва – подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др.; -прочие дефекты. Свариваемость сталей Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий.

Различаются физическая, технологическая и эксплуатационная свариваемость. Физическая или металлургическая свариваемость определяется процессами на границе соприкосновения свариваемых деталей. При этом на границе соприкосновения свариваемых деталей должны произойти физико-химические процессы (химическое соединение, рекристаллизация и т. п.), в результате которых и образуется прочное соединение. Протекание физико-химических процессов на границе свариваемых металлов определяется их свойствами. Технологическая свариваемость — возможность получения сварного соединения определенным способом сварки. По технологической свариваемости устанавливаются оптимальные режимы сварки и способы сварки, последовательность выполнения работ для получения требуемого сварного соединения. Эксплуатационная свариваемость определяет области и условия допустимого применения металлов в сварных конструкциях и изделиях. Свариваемость стали определенного химического состава характеризует эквивалент углерода, определяемый по формуле:

Вопрос №53. Электродуговая сварка. Электродуговая сварка – тепло, необходимое для местного расплавления металлов, образуется при горении электрической дуги между свариваемым материалом и электродом. Технологический процесс дуговой сварки заключается в следующем, теплота от электрической дуги воздействует на кромки свариваемых деталей и металл электрода, плавит их — образуется сварочная ванна, которая остается в расплавленном состоянии некоторое время. Как только воздействие сварочной дуги ослабляет, металл затвердевает, образуется сварное соединение. Дуговая сварка широко применяется для сварки металлов, таких как алюминий и его сплавы, медь, сталь (в том числе и легированная), чугун. Классификация электро - дуговой сварки Дуговую сварку классифицируют по разным параметрам, наиболее распространенные виды дуговой сварки представлены ниже. 1.По автоматизации: автоматическую и ручную дуговую сварку. 2.По защите зоны и режиму дуговой сварки:

-аргонно-дуговая и газовая сварка; -сварка под флюсом; -электродом; -импульсная дуговая сварка. 3.По применению: -сварка труб; -сварка алюминия; -дуговая сварка стали и чугуна. Вопрос №54. Дуговая сварка под флюсом. Дуговая сварка под флюсом - дуговая сварка плавящимся электродом, при которой используются один или несколько сплошных или порошковых проволочных электродов, или ленточных электродов, а так же гранулированный флюс, который подается и плавится, полностью закрывая дугу(и). Энергоноситель - электрический разряд Сварочный флюс — материал, используемый при сварке для защиты зоны сварки от атмосферного воздуха, обеспечения устойчивости горения дуги, формирования поверхности сварного шва и получения заданных свойств наплавленного материала

1-сварочная ванна; 2-шлак; 3-флюс; 4-трубка подачи флюса; 5-мундштук; 6-подающие ролики; 7-электродная проволока; 8-дуга; 9-сварной шов; 10-источник питания

Вопрос №55. Газовая сварка. Сущность процесса газовой сварки заключается в том, что свариваемый и присадочный металлы расплавляют теплом пламени, получающимся при сгорании какого-либо горючего газа в смеси с кислородом, обычно применяют горючий газ ацетилен. По сравнению с электродуговой сваркой газовая сварка малопроизводительна. Газовую сварку широко применяют при изготовлении тонких стальных изделий толщиной до 5 мм, при сварке цветных металлов и их сплавов, при исправлении дефектов в чугунных и бронзовых отливках, а также при различных ремонтных работах. При газовой сварке горючий газ в горелке смешивается с кислородом и образуется пламя требуемой тепловой мощности, размеров и формы. Для сварки применяют инжекторные (типа ГС, ГСМ и др.) и безинжекторные горелки. Для получения соединения хорошего качества из легированных сталей, чугуна, цветных металлов и сплавов при газовой сварке в сварочную ванну вводятся флюсы. Преимущества газовой сварки Основным преимуществом газовой сварки является ее независимость от электрических источников питания. Это делает удобным ее применение в строительных и монтажных условиях, где не всегда имеется силовая электрическая сеть. При газовой сварке легко изменяется тепловложение в металл за счет изменения угла наклона горелки и ее расстояния до изделия, что позволяет избегать прожогов даже при сварке тонкого металла. Типичным примером является сварка водопроводных труб малого диаметра, когда отсутствует доступ к обратной стороне шва для размещения подкладок или подварки корня. Оборудование для газовой сварки достаточно мобильно и транспортабельно. Недостатки газовой сварки Недостатками газовой сварки являются ее низкая производительность, большая зона термического влияния, высокие требования к квалификации сварщика. В связи с этим на машиностроительных предприятиях при стабильной программе выпуска продукции газовая сварка не может конкурировать с дуговой и практически не применяется. Вопрос №56. Сварка давлением. Под сваркой давлением понимают все виды сварки (контактная, трением, холодная и т.д.), при которых происходит пластическая деформация металлов в зоне контакта, в результате чего образуется сварное соединение. Этот процесс становится возможным при условии образования между двумя деталями межатомных связей кристаллических решеток. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности. После чего происходит объединение электронных оболочек, формируя металлургические связи. Граница соединения перестает быть барьером и происходит взаимная диффузия атомов, сопровождающаяся структурными изменениями в зоне контакта и деформацией с выделением большого количества тепла. Добиваются этого различными методами.

Виды: -Контактная (точечная, шовная, стыковая) -Сварка токами высокой частоты -Сварка трением -Клино-прессовая -Ультра звуковая -Сварка прокаткой -Сварка взрывом -Холодная сварка -Диффузионная сварка Контактная сварка - наиболее распространенный способ сварки давлением. Образование соединений деталей достигается благодаря нагреву их проходящим током и пластическому деформированию металла вместе контакта.

Вопрос №57. Термическая резка. Термическая резка металла – это способ раскроя металла путем его проплавления по заданной линии реза. Выделяют два основных вида термической резки – кислородную (газовую) и плазменную. Газовая резка металла Ее также часто называют кислородной или автогенной. Газовая резка металла осуществляется резаками за счет режущего газа направленного действия. Резаки могут быть как ручными, что часто используется для резки в труднодоступных местах, так и автоматическими, установленными на сложные станки с числовым программным управлением (ЧПУ). Основными преимуществами газовой резки является низкая стоимость и возможность раскроя металла толщиной до 500 мм. Недостатком такого вида резки металла является относительно низкое качество кромки реза по сравнению с другими способами резки. Есть и ряд ограничений: газовой резке не поддаются углеродистые, нержавеющие, высоколегированные стали, чугун, медь, алюминий и его сплавы, а также тонкостенные прокаты. Плазменная резка Основным инструментом для осуществления воздушно-плазменной резки является плазмотрон. Он генерирует дугу, теплота которой расплавляет металл в месте реза, а высокоскоростной плазменный поток удаляет расплавленный металл. Плазмотрон может быть установлен на портальную установку, где его движением управляет ЧПУ, что позволяет осуществлять раскрой металла по фигурной линии реза.

Среди преимуществ можно выделить возможность резки любого токопроводящего материала, высокую скорость и более качественную кромку реза по сравнению с газовой резкой. Главным недостатком является ограничение толщины разрезаемого материала. Максимально допустимая толщина даже у самых мощных аппаратов не превышает 80-100 мм.

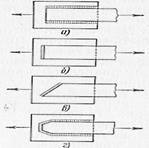

Вопрос №58. Виды и параметры обработки металлов давлением. 1. Ковка (наиболее древний способ) заключается в том, что вся заготовка или ее участки подвергается ударному воздействию бойка молота или пресса. Воздействие инструмента на боковые поверхности заготовки отсутствует. Ковка делится на осадку, протяжку и прошивку. Осадку производят между параллельными поверхностями, поверхность которых шире, чем поверхность заготовки. Протяжку применяют для увеличения длины за счет уменьшения сечения. При протяжке заготовку обрабатывают участками, последовательно продвигая ее между бойками молота (при необходимости переворачивают – кантуют). Прошивка делится на открытую и закрытую. Открытую прошивку применяют для получения цилиндрической заготовки с цилиндрической полостью или сквозным отверстием. При закрытой прошивке заготовку помещают в полость матрицы и прошивают пуансоном (ковка + прессование). 2. Штамповка – разновидность ковки в замкнутой полости штампа. Под воздействием давления заготовка деформируется и заполняет полость штампа. Сложные изделия получают последовательной штамповкой в ряде штампов, форма полости которых постепенно приближается к форме готовой поковки. Различают штамповку объемную и листовую. Для объемной штамповки используют нагретую заготовку. При этом необходимо обеспечить возможность вытекания излишка металла либо путем образования облоя (заусенца), либо оставляя зазор между частями штампа. Листовая штамповка представляет собой процесс получения полых изделий из листа или полосы. Листовой штамповкой изготовляют преимущественно изделия из листов толщиной 0,05-4 мм пластичных материалов и сплавов (медь, алюминий, латунь, малоуглеродистая и нержавеющая сталь) без нагрева. 3. Прессование – выдавливание слитка или катаной заготовки под воздействием пуансона через отверстие матрицы. При этом сечение изделия приобретает форму отверстия. Используется для производства прутков с различной формой поперечного сечения и труб, в том числе с внутренними и наружными ребрами. Различают прессование прямое и обратное. При прямом прессовании истечение металла происходит в направлении давления, т.е. заготовка перемещается относительно стенок контейнера и на контактной поверхности появляются силы трения. Матрица остается неподвижной. К прямому прессованию относится прессование с боковым истечением и гидропрессование. При обратном прессование направление давления и направление течения металла – противоположны. При этом заготовка не перемещается и трение на поверхности минимально. Возможно одновременное использование прямого и обратного прессования.

4. Волочение – протягивание изделия через отверстие в волоке, имеющее меньшее сечение, а иногда и иную форму. В результате сечение уменьшается, а длина увеличивается. Применяют при производстве проволоки, прутков и труб. Используют для получения точных размеров и чистой поверхности, а также с целью упрочнения изделия. Волочение труб делится на безоправочное, на короткой неподвижной оправке и на длинной движущейся оправке. Используется также раздача труб волочением, а для снижения трения используют вращающиеся волоки. 5. Прокатка – обжатие металла между вращающимися валками с изменением формы поперечного сечения или соотношения геометрических размеров сечения. Слиток или заготовка благодаря действию сил трения втягивается валками в зазор между ними, обжимается по высоте и вытягивается по длине и ширине. При этом заготовка принимает форму зазора между валками, называемого калибром. По характеру протекания деформации различают продольную, поперечную и поперечно-винтовую прокатку. При продольной прокатке валки вращаются в разные стороны, при поперечной – в одну. В обоих этих случаях оси валков параллельны. При поперечно-винтовой (косой) прокатке заготовка получает вращательное движение от валков, вращающихся в одну сторону и имеющих скрещенные оси. Кроме того, заготовка получает поступательное движение в направлении своей оси, т.е. каждая точка заготовки движется по винтовой линии. При косой прокатке валки имеют бочкообразную или грибовидную форму или форму диска. Косой прокаткой получают пустотелые трубные заготовки. По форме прокатываемого изделия прокатка делится на листовую и сортовую. В первом случае прокатка проводится на гладких валках, во втором – на валках, имеющих сложную форму. Продольной прокаткой получают сортовой и листовой прокат. Поперечной прокаткой производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни. 6. Объединенные процессы ОМД: закрытая прошивка (ковка + прессование), дисковые волоки (прокатка + волочение), валковая штамповка (прокатка + прошивка), гибка (прокатка + листовая штамповка).

При прокатке, волочении и прессовании инструмент действует на обрабатываемый металл непрерывно, а при ковке и штамповке – периодически (ударом). Последовательные процессы являются более совершенными, чем периодическими. При последовательных процессах можно применять высокие скорости обработки, их легче автоматизировать и механизировать.

Вопрос №59. Схемы прокатки. Прокатка – обжатие металла между вращающимися валками с изменением формы поперечного сечения или соотношения геометрических размеров сечения. Слиток или заготовка благодаря действию сил трения втягивается валками в зазор между ними, обжимается по высоте и вытягивается по длине и ширине. При этом заготовка принимает форму зазора между валками, называемого калибром. По характеру протекания деформации различают продольную, поперечную и поперечно-винтовую прокатку. При продольной прокатке валки вращаются в разные стороны, при поперечной – в одну. В обоих этих случаях оси валков параллельны. При поперечно-винтовой (косой) прокатке заготовка получает вращательное движение от валков, вращающихся в одну сторону и имеющих скрещенные оси. Кроме того, заготовка получает поступательное движение в направлении своей оси, т.е. каждая точка заготовки движется по винтовой линии. При косой прокатке валки имеют бочкообразную или грибовидную форму или форму диска. Косой прокаткой получают пустотелые трубные заготовки. По форме прокатываемого изделия прокатка делится на листовую и сортовую. В первом случае прокатка проводится на гладких валках, во втором – на валках, имеющих сложную форму. Продольной прокаткой получают сортовой и листовой прокат. Поперечной прокаткой производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни. Объединенные процессы ОМД: дисковые волоки (прокатка + волочение), валковая штамповка (прокатка + прошивка), гибка (прокатка + листовая штамповка).

Вопрос №60. Продукция прокатного производства. (балки, трубы, рельсы и др.), называемые прокатом. Выпускаемый прокат имеет определенную форму поперечного сечения (профиль) и размеры и называется сортаментом прокатных изделий. Прокатные изделия стандартизованы. Промышленный сортамент сталей подразделяется на листовой, сортовой и специальный. Вопрос №61. Инструмент и оборудование для прокатки. Инструментом прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими (рис. 3.12, а) - для прокатки листов, лент и т. п., ступенчатыми - для прокатки полосовой стали, ручьевыми (рис. 3.12, б) - для получения сортового проката. Рис. 3.12. Инструмент и оборудование прокатки: а - гладкий валок; б - ручьевой валок; в - открытый и закрытый калибры; г – схема прокатного стана

Валки состоят из бочки 1 (рабочая часть валка), шеек 2 (цапф) и трефы 3. Шейки валков вращаются в подшипниках, устанавливаемых в стойках станины. В станине имеются механизмы для изменения расстояния между валками и взаимного расположения их осей. Комплект валков вместе со станиной называется рабочей клетью 4 (рис. 3.12, г). Валки получают вращение от двигателя 8 через понижающий редуктор 7, передающий вращательное движение через шестеренную клеть 6 и шпиндели 5. Совокупность привода, шестеренной клети, одной или нескольких рабочих клетей образует прокатный стан.

Вопрос №62. Технология основных видов проката. а) Сортовой прокат Исходной заготовкой при прокатке являются слитки: стальные – весом до 60 т, из цветных металлов – до 10 т. Первой операцией при прокатке является прокатка слитка в горячем состоянии на обжимных дуо-станах – блюмингах. Полученная после прокатки на блюминге заготовка называется блюмом. Размеры сечения блюмов от 450´450 до 150´150 мм. Блюмы после дополнительного нагрева прокатываются на сортовых станах, в которых заготовка проходит ряд калибров для получения нужной формы поперечного сечения. б) Листовой прокат в) Прокатка труб Вопрос №63. Основные операции ковки и инструмент. 1) Осадка: Операция предназначена для расширения площади поперечного сечения изделия посредством уменьшения его длины. По идее осадка – обратная операция от высадки. Инструменты: тиски, наковальня. 2) Протяжка — многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи. Протяжки позволяют обрабатывать фасонные поверхности. 3) Прошивка:Разновидностью протяжного инструмента являются прошивки, применяемые для обработки отверстий, пазов и других поверхностей. В отличие от протяжки, работающей на растяжение, прошивка работает на сжатие и продольный изгиб. Для прошивания отверстий применяют механические и гидравлические прессы. 4) Гибка: Гибка металла – это придача новой формы заготовке (или ее части) механическим или ручным способом с помощью специальных приспособлений. Для ручной гибки металла используют слесарный молоток, деревянный молоток (киянка), плоскогубцы или круглогубцы и различные металлические оправки. 5) Скручивание: Скручивание металла – операция, заключающаяся в повороте одной части поковки вокруг общей оси по отношению к другой ее части под определенным углом. Способы скручивания: а – в тисках с ограничительной трубой; б – двумя клещами; в – в тисках; г – с неподвижным закреплением двух концов.

Вопрос №64. Оборудование для ковки. Молоты: Основные типы молотов. По характеру привода различают следующие типы: паровоздушные, пневматические, гидравлические; высокоскоростные газовые, в которых рабочим телом является сжатый газ, работающие по циклу двигателя внутреннего сгорания (иногда их также относят к газовым), в которых используется энергия смеси паров бензина или горючего газа с воздухом; Гидравлические прессы: В наиболее доступных моделях гидравлических прессов в качестве силового элемента применяется домкрат. Основным преимуществом таких прессов является низкая цена и низкая стоимость ремонта оборудования: при поломке достаточно заменить гидравлический домкрат. Недостатками являются малый ход рабочего цилиндра и необходимость близко стоять с гидравлическим прессом при работе. Вопрос №65. Виды обработки металлов давлением. 1) Прокатка — это обжатие заготовки между вращающимися валками. Валки могут быть гладкими — для прокатки листов и лент и с вырезками (ручьевые) — для получения деталей фасонного профиля. Различают горячую (с подогревом заготовки) и холодную прокатку. Комплекс оборудования, с помощью которого производится прокатка, называется прокатным станом. 2) Волочение—процесс протягивания заготовки через постепенно сужающееся отверстие (волочильный глазок). В результате поперечное сечение заготовки уменьшается, а ее длина увеличивается. 3) Прессование—вид обработки металлов давлением, при котором металл, заключенный в замкнутую форму, выдавливается через отверстие, меньшей площади, чем площадь сечения исходного материала. В результате прессуемый металл принимает вид прутка, который может быть простым или сложным, сплошным или полым, в зависимости от формы и размеров отверстия. Прессованию подвергаются слитки алюминия, меди и их сплавов, а также цинка, олова, свинца и др. 4) Свободная ковка заключается, в следующем. Заготовку нагревают в нагревательной печи до температуры, при которой металл становится более пластичным. После этого заготовку кладут на наковальню и ударами молота придают ей необходимую форму. Изделие, полученное в результате ковки, называется поковкой. 5) Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия. Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено.

Вопрос №66. Нагрев металла перед обработкой давлением. Для повышения пластичности и уменьшения сопротивления деформированию металлы и сплавы перед обработкой давлением нагревают до определенной температуры. Для каждого металла существует свой температурный интервал (диапазон температур начала и окончания обработки), в котором обеспечиваются оптимальные условия горячей обработки давлением: 1) Для углеродистых сталей:а) С- 0,2-0,7% 1280-800°С; б) С=0,8-1,3% 1100-7800С; 2) Для медных сплавов 900-7000С, 3) Дюалюмин 470-400°С; 4) Для титановых сплавов 1100-900°С. Нагрев металла сопровождается рядом явлений, которые необходимо учитывать при выборе температуры и режиме нагрева: - окисление; - обезуглероживание; - перегрев; - пережог. Нагрев заготовок обычно происходит неравномерно. В начале нагреваются наружные слои, а затем за счет теплопроводности - сердцевина. При большой разности температур поверхности и сердцевины возникают температурные напряжения (снаружи- сжимающие, внутри растягивающие), которые могут привести к образованию трещин. К чему склонны особенно легированные и литые стали, у которых теплопроводность меньше, и она возрастает с увеличением сечения заготовки. Поэтому заготовки из легированных сталей и заготовки - медленный нагрев и выдержка при 700-800°С; - нагрев до необходимой температуры с максимально возможной скоростью.

Вопрос №67. Проектирование поковки. При проектировании поковки в общем случае решаются следующие задачи:

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 341; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.130.13 (0.083 с.) |

1. Стыковый

1. Стыковый По характеру наружней поверхности сварные швы могут быть: выпуклые, плоские, вогнутые.

По характеру наружней поверхности сварные швы могут быть: выпуклые, плоские, вогнутые.

Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев пары валков образует калибр. Калибры различают открытые и закрытые (рис. 3.12, в). У открытых калибровлиния разъема валков находится в пределах калибра, а у закрытых - вне его пределов. На каждой паре ручьевых валков обычно размещают несколько калибров. Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. Чем больше разница в размерах поперечных сечений исходной заготовки и конечного изделия и чем сложнее профиль последнего, тем большее количество калибров требуется для его получения. Так, для получения рельсов используют систему из 9 калибров, балок - из 9-13, для получения проволоки - из 15-19.

Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев пары валков образует калибр. Калибры различают открытые и закрытые (рис. 3.12, в). У открытых калибровлиния разъема валков находится в пределах калибра, а у закрытых - вне его пределов. На каждой паре ручьевых валков обычно размещают несколько калибров. Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. Чем больше разница в размерах поперечных сечений исходной заготовки и конечного изделия и чем сложнее профиль последнего, тем большее количество калибров требуется для его получения. Так, для получения рельсов используют систему из 9 калибров, балок - из 9-13, для получения проволоки - из 15-19. нагревают постепенно (методически) в два этапа:

нагревают постепенно (методически) в два этапа: