Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гладкого цилиндрического соединенияСтр 1 из 12Следующая ⇒

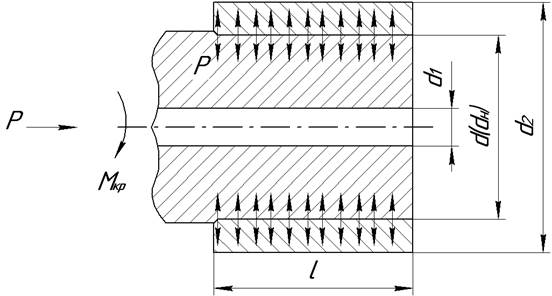

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей, как правило, без дополнительного крепления винтами, штифтами, шпонками и т.п. Относительная неподвижность сопрягаемых деталей достигается за счет напряжения в материале, возникающих вследствие деформации и сил трения в контактирующих поверхностях. Расчет и последующий выбор стандартной посадки с натягом производится с учетом следующих условий: а) с одной стороны необходимо исключить относительные смещения соединяемых деталей в процессе эксплуатации, при воздействии на них осевых нагрузок, вращающих моментов или их сочетаний, что является условием прочности соединения; б)с другой стороны, при реализации натяга, возникающие в результате упругой деформации на контактных поверхностях сопрягаемых деталей напряжения, не должны приводить к разрушению этих деталей, что является условием прочности соединяемых деталей. Расчётная схема сопрягаемых поверхностей приведена на рисунке 1.1.

Рисунок 1.1 - Схема реализации посадки с натягом 1.1 Определение минимального удельного давления на поверхности контакта вала и втулки а) в случае, когда соединение нагружено только вращающим моментом:

где Мкр. - вращающий момент, Н·м;

l - длина контакта, м; f - коэффициент трения при относительном вращении деталей; б)в случае, когда соединение нагружено только осевой силой:

где Р - осевая сила, Н;

l - длина контакта, м; f1 - коэффициент трения при продольном смещении деталей; в) в случае, когда соединение нагружено одновременно вращающим моментом и осевой силой:

1.2 Определение наименьшего расчетного натяга Nmin, м:

где Е1 - модуль упругости материала вала, Па; Е2 - модуль упругости материала втулки, Па; С1 , С2 - коэффициенты Ляме, вычисляемые по формулам:

где d1 и d2 – диаметры соответственно вала (у сплошного вала d1=0) и втулки, м; μ1 и μ2 - коэффициенты Пуассона для материала вала и материала втулки соответственно.

1.3 Уточнение значения минимального расчетного натяга:

где uR - поправка на смятие неровностей контактных поверхностей, мкм;

ut - поправка, учитывающая различные температуры среды при сборке и рабочих температур деталей, мкм. Поправка uR, мкм определяется следующим образом: а) для материалов с различными механическими свойствами:

где k1 и k2 - коэффициенты, учитывающие высоту смятия неровностей отверстия втулки и вала, определяются по таблице 1.1; Rz1 и Rz2 - высота микронеровностей поверхностей отверстия и вала, мкм; б) для материалов с одинаковыми механическими свойствами:

k - коэффициент где, учитывающий высоту смятия неровностей отверстия втулки и вала, определятся по таблице 1.1. Поправка ut, мкм определяется следующим образом:

где α1 и α2 – температурные коэффициенты линейного расширения материала вала и втулки, оС-1; T1 и T2 - рабочие температуры вала и втулки, оС; Тср. - температура среды при сборке соединения, оС.

Таблица 1.1 - Значения коэффициентов k, k1 и k2 [4]

1.4 Расчет наибольшего допустимого давления р, Па, на контактной поверхности, при котором отсутствуют пластические деформации (условие обеспечения прочности соединяемых деталей). а) для вала:

б) для отверстия:

где σТ Численное значение максимального допускаемого давления

1.5 Определение наибольшего расчетного натяга Nmax, м, при котором возникает

1.6 Максимальный расчетный натяг, с учетом найденных ранее поправок:

1.7 По полученным значениям расчетных натягов

(1.15)

Значения натягов табличных посадок определяются по формулам: а) наибольший табличный натяг:

где es - верхнее отклонение вала, мкм; EI - нижнее отклонение отверстия, мкм. б) наименьший табличный натяг:

где ei - нижнее отклонение вала, мкм; ES - верхнее отклонение отверстия, мкм.

Следует учитывать, что значение предельных отклонений EI; ES; ei; es в таблицах ГОСТ 25347-82 приведены в микрометрах, и потому, их необходимо перевести в миллиметры (1 мм =103 мкм). В отдельных случаях, когда не удается подобрать стандартную табличную посадку, удовлетворяющую условиям (1.15), (1.16) и (1.17) допускается формировать, так называемую комбинированную посадку. Комбинированная посадка представляет собой посадку, в которой не используются поля допусков ни основного отверстия (Н) ни основного вала (h). Например, Ø50 При принятии решения о пригодности выбранной посадки делается вывод о выполнении условий (1.15). Исходные данные и пример расчета посадки с натягом приведен в приложении Г. При оформлении эскизов соединяемых деталей необходимо учитывать, что допуски на отклонения от правильной геометрической формы и (или) расположения не могут быть больше величины допуска на размер вала или отверстия. Величины допусков формы и расположения зависят так же от величины микронеровностей. В таблице 1.2 приведены минимальные требования к шероховатости поверхности в зависимости от допусков размера и формы.

Таблица 1.2 - Минимальные требования к шероховатости поверхности в зависимости от допусков размера и формы

Продолжение таблицы 1.2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 372; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.40.177 (0.016 с.) |

, Па, возникающего под влиянием натяга.

, Па, возникающего под влиянием натяга. (1.1)

(1.1)

- номинальный диаметр соединения, м;

- номинальный диаметр соединения, м; (1.2)

(1.2) - номинальный диаметр соединения, м;

- номинальный диаметр соединения, м; (1.3)

(1.3) (1.4)

(1.4) (1.5)

(1.5) (1.6)

(1.6) (1.7)

(1.7) (1.8)

(1.8) (1.9)

(1.9) (1.10)

(1.10) , (1.11)

, (1.11) , (1.12)

, (1.12) и σТ

и σТ  - предел текучести материала вала и втулки при растяжении, Па.

- предел текучести материала вала и втулки при растяжении, Па. , Па для соединения определяется как меньшее из р1 и р2 (по наименее прочному элементу):

, Па для соединения определяется как меньшее из р1 и р2 (по наименее прочному элементу):

:

: (1.13)

(1.13) (1.14)

(1.14) и

и  , подбирается стандартная (табличная) посадка с численными значениями натягов

, подбирается стандартная (табличная) посадка с численными значениями натягов  и

и  , близкими значениям расчетных (приложение Б) [9], затем определяются численные значения предельных отклонений (ГОСТ 25347-82) [13]. Кроме того, при подборе посадки из приложения В, (ГОСТ 25347-82) [13] предпочтение необходимо отдавать рекомендуемым посадкам. При этом для обеспечения прочности соединения и прочности сопрягаемых деталей при подборе посадки необходимо выполнить следующие условия:

, близкими значениям расчетных (приложение Б) [9], затем определяются численные значения предельных отклонений (ГОСТ 25347-82) [13]. Кроме того, при подборе посадки из приложения В, (ГОСТ 25347-82) [13] предпочтение необходимо отдавать рекомендуемым посадкам. При этом для обеспечения прочности соединения и прочности сопрягаемых деталей при подборе посадки необходимо выполнить следующие условия:

(1.16)

(1.16) (1.17)

(1.17) , Ø50

, Ø50  .

.