Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 6 Сварные соединения. (1 час)

План лекции: 1. Общие сведения 2. Сварные стыковые соединения 3. Сварные нахлесточные соединения 4. Сварные тавровые соединения

Сварные соединения – наиболее распространенный тип неразъемных соединений. Их получают формированием межатомных связей в свариваемых деталях путем местного нагрева в зоне их соединения до жидкого состояния или путем пластического деформирования деталей в зоне стыков с нагревом или без нагрева (сварка взрывом). Преимущественно сварное соединение образуют путем местного нагрева: – с расплавлением металла без приложения сипы (сварка электродуговая, газовая, электронно-лучевая), – без расплавления металла и с приложением силы. Металл деталей соединения в этом случае не расплавляют, а доводят до пластичного состояния. Соединение образуют путем сдавливания деталей (различные виды контактной сварки). Достоинства сварных соединений. 1. Малая масса. По сравнению с заклепочными соединениями экономия металла составляет 15–20%, т.к. в заклепочных соединениях отверстия под заклепки ослабляют материал и обязательно применение накладок или частичное перекрытие соединяемых деталей. По сравнению с литыми стальными конструкциями экономия по массе составляет до 30%. Сваркой можно получить более совершенную конструкцию (литье не допускает большие перепады размеров) с малыми припусками на механическую обработку. 2. Малая стоимость. Стоимость сварной конструкции из проката примерно в 2 раза ниже стоимости литья и поковок. 3. Экономичность процесса сварки, возможность его автоматизации. Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра. 4. Плотность и герметичность соединения. 5. Возможность получения конструкций очень больших размеров (что невозможно, например, при литье): сварной мост через Днепр, антенны радиотелескопов. Недостатки сварных соединений. 1. Возможность получения скрытых дефектов сварного шва (трещины, непровары, шлаковые включения). Применение автоматической сварки в значительной мере устраняет этот недостаток.

2. Трудность контроля качества сварного шва. Существующие рентгеноскопические и ультразвуковые методы сложны. 3. Коробление деталей из–за неравномерности нагрева в процессе сварки. 4. Невысокая прочность при переменных режимах нагружения. Сварной шов является сильным концентратором напряжений. Дуговая электрическая сварка — важнейшее российское изобретение. Угольно–дуговая сварка впервые предложена Н. И. Бенардосом в 1882 г. Н. Г. Славянов в 1888 г. предложил сварку металлическим электродом. В курсе "ОК и ДМ" основное внимание уделяют изучению конструкций и инженерным методам расчета сварных соединений. Применение. Сварные соединения широко применяют в строительстве. В машиностроении сварку применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве. Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, кузова автомобилей, обшивку железнодорожных вагонов, трубопроводы, мосты, антенны радиотелескопов и др. В массовом производстве применяют штампосварные детали. Наибольшее распространение получили соединения электродуговой и газовой сваркой. Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на: · стыковые – свариваемые элементы примыкают торцовыми поверхностями и являются продолжением один другого (рис. 5,а), область применения таких соединений расширяется; · нахлесточные – боковые поверхности соединяемых элементов частично перекрывают друг друга (рис. 5,б); · тавровые – торец одного элемента примыкает под углом (обычно 90°) и приварен к боковой поверхности другого элемента (рис. 5,в); · угловые – соединяемые элементы приваривают по кромкам один к другому (рис. 5,г). В силовых конструкциях не применяют и на прочность не рассчитывают.

Рисунок 5 – Типы сварных швов по взаимному расположению свариваемых элементов В зависимости от типа сварного шва различают сварные соединения:

· со стыковыми швами (в стыковых и тавровых соединениях); · с угловыми швами (в нахлесточных, тавровых и угловых соединениях). Исходное условие проектирования сварного соединения – обеспечение равнопрочности сварного шва и соединяемых элементов. Условие равнопрочности, например, для сварного нахлесточного соединения по рис. 6,а сводится к тому, что расчет параметров сварного шва следует выполнять по силе [F], определяемой по прочности элемента с наименьшим поперечным сечением:

где [σ]р – допускаемое напряжение растяжения. Здесь и далее для наглядности сварной шов будем отмечать короткими штрихами (рис. 6).

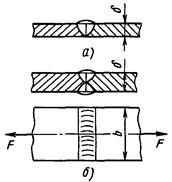

а б Рисунок 6 – Нахлесточное сварное соединение Сварные швы разделяют на рабочие и связующие. На прочность рассчитывают только рабочие швы, которые непосредственно передают рабочую нагрузку между соединяемыми элементами. Связующие швы испытывают напряжения только от совместной деформации с основным металлом (рис. 6,б). Они мало нагружены и на прочность их не рассчитывают. Сварные стыковые соединения. Если стыковое соединение образуют два металлических листа, то их сближают до соприкосновения по торцам и сваривают. При автоматической сварке в зависимости от толщины d деталей сварку выполняют односторонним (рис. 7,а) или двусторонним (рис. 7,б) швами. При толщинах d до 15мм сварку выполняют без специальной подготовки кромок. При большей толщине листов предварительно выполняют специальную подготовку кромок (рис. 8).

Рисунок 7 – Односторонний и двухсторонний стыковые швы

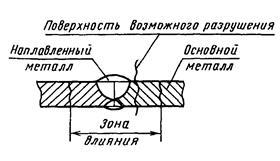

Рисунок 8 – Подготовка кромок в стыковом шве При ручной сварке без подготовки кромок сваривают листы толщиной до 8мм. Шов накладывают с одной стороны (при d£3мм) или с двух сторон (3<d£8мм). В районе сварного шва из–за высокой местной температуры может произойти изменение физических, химических, структурных свойств основного металла и, как следствие, понижение его механических характеристик – появляется так называемая зона термического влияния (рис. 9). Поэтому разрушение сварного соединения происходит обычно в зоне влияния, т.е. вблизи сварного шва. Расчет стыкового соединения выполняют по размерам сечения детали в зоне термического влияния. Условие прочности при нагружении растягивающей силой F соединения в виде полосы (рис. 7,б):

Допускаемые напряжения для расчета сварных соединений принимают по механическим характеристикам материала в зоне влияния сварного шва и отмечают штрихом [σ]'р в отличие от допускаемых напряжений основного металла [σ]р.

Рисунок 9 – Разрушение сварного соединения В стыковом соединении, нагруженном изгибающим моментом М (рис. 10), вычисляют напряжения σи изгиба:

Рисунок 10 –Стыковое соединение, нагруженное изгибающим моментом Стыковое соединение может быть выполнено не только из листов или полос, но и из труб, уголков, швеллеров и других фасонных профилей. Во всех случаях сварная конструкция получается близкой к целой. Сварные нахлёсточные соединения. Сварное нахлесточное соединение выполняют фланговыми (рис. 11,а) или лобовыми (рис. 12) швами. При этом шов заполняет угол между боковой поверхностью одного элемента и кромкой другого. Такие швы называют угловыми. Угловые швы выполняют однопроходными и многопроходными, без скоса кромок и со скосом кромок.

Рисунок 11 – Фланговый сварной шов

Основными характеристиками углового шва являются (рис. 11,б): к – катет (по аналогии со стороной прямоугольного треугольника), а — рабочая высота (определяет наименьшее сечение в плоскости, проходящей через биссектрису прямого угла, по которому происходит разрушение – срез). Обычно для шва при ручной сварке а = 0,7к (высота прямоугольного треугольника с катетами к). Автоматическую сварку характеризует более глубокий провар: а = к. Условия работы такого шва более благоприятные. Не рекомендуют применять катет менее 3мм. Фланговым называют шов, располагаемый параллельно, а лобовым – перпендикулярно линии действия внешней силы. Величина нахлестки l должна быть не менее 4d, где d – толщина листа. Вследствие различной жесткости соединяемых элементов касательные напряжения t (напряжения среза) по длине флангового шва распределены неравномерно (рис. 11,а). Чем длиннее шов, тем больше неравномерность. Поэтому длину шва ограничивают:

где к – катет сварного шва, мм.

Рисунок 12 – Лобовой сварной шов

В швах длиной менее 30мм не успевает установиться тепловой режим и получается некачественный шов. А при длинных швах существует высокая неравномерность в распределении напряжений. Угловой шов при нагружении испытывает сложное напряженное состояние. Однако для простоты такой шов условно рассчитывают на срез под действием средних касательных напряжений t. Условие прочности флангового шва (рис. 11) (здесь 2 – число швов):

Во избежание возникновения повышенных изгибающих напряжений лобовые швы следует накладывать с двух сторон (рис. 12). Как показывает практика, разрушение лобовых швов происходит вследствие их среза по биссектральной плоскости. Поэтому расчет лобовых швов условно ведут по напряжениям среза t. Поверхность разрушения определяют размеры а и b:

Применяют также комбинированные швы, состоящие из фланговых и лобовых (рис. 13). Для простоты считают, что сила F растяжения нагружает швы равномерно:

где L – периметр комбинированного шва:

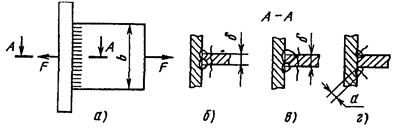

Рисунок 13 – Комбинированный сварной шов Сварные тавровые соединения. Тавровое соединение образуют элементы, расположенные во взаимно перпендикулярных плоскостях (рис. 14,а).Такое соединение может быть выполнено швами с глубоким проплавлением (рис. 14,б и в),получаемыми при автоматической сварке и при сварке с предварительной подготовкой кромок (стыковым швом), или угловыми швами при ручной сварке (рис. 14,г). Метод расчета соединения зависит от типа шва.

Рисунок 14 – Сварные тавровые соединения Швы с глубоким проплавлением (рис. 14,б и в) прочнее основного металла. При нагружении соединения силой F разрушение происходит по сечению детали в зоне термического влияния. Расчет проводят по нормальным напряжениям растяжения:

Учет сварки проявляется в том, что принимают допускаемые напряжения для сварного шва, хотя расчет проводят по основному металлу. Угловой шов (рис. 14,г)менее прочен, чем основной металл. Поверхность разрушения расположена в биссектральной плоскости шва, как в лобовых и фланговых швах нахлесточных соединений. Напряжения среза:

Если соединение нагружено сжимающей силой, то часть силы передает основной металл и допускаемые напряжения можно повысить на ~60 %.

Тема 7 Заклепочные соединения. (0,5 часа) План лекции: 1. Общие сведения. Применение заклепочного соединения. 2. Расчет заклепочного соединения, нагруженного растягивающей силой и моментом в плоскости стыка

Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 15). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку. Закладную головку выполняют на заклепке заранее. Заклепочные соединения относят к неразъемным.

Рисунок 15 – Заклепочные соединения Достоинства (в сравнении со сварными соединениями): 1. Стабильность качества соединения; возможность получения прочного плотного соединения. 2. Надежный и простой визуальный контроль качества. 3. Возможность соединения деталей из несвариваемых материалов. 4. Возможность соединения деталей, нагрев которых недопустим из–за коробления или отпуска термообработанных деталей. 5. Надежная работа при ударных и вибрационных нагрузках. Недостатки: 1. Ослабление деталей отверстиями и в связи с этим повышенный расход металла. 2. Трудность автоматизации процесса склепывания. 3. Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или применения накладок. 4. Высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок. В связи с развитием сварки заклепочные соединения в большинстве областей вытеснены сварными. Применение: · в авиа- и судостроении – обивка фюзеляжа, корпуса; · в строительных сооружениях – мосты, фермы; · в общем машиностроении – крепление зубчатых венцов к дискам колес, лопаток в турбинах, фрикционных накладок, соединение элементов рам грузовых автомобилей и составных сепараторов подшипников качения. Отверстие в листах получают: · продавливанием при толщинах до 25мм; · продавливанием с последующим развертыванием;

· сверлением в ответственных соединениях. Клепку (осаживание стержня) стальных заклепок при d ≤ 10мм, а также заклепок из алюминиевых сплавов, латуни и меди производят холодным способом, а стальных заклепок большего диаметра – горячим способом, с подогревом заклепки или ее конца до светло-красного каления (1000... 1100°С). Клепку производят на клепальных машинах (прессах) или пневматическими молотками. Основными для заклепочных соединений являются нагрузки в плоскости стыка, стремящиеся сдвинуть соединяемые детали одну относительно другой. Рассмотрим расчет на примере двухрядного стыкового соединения (рис. 16). Определение силы, действующей на наиболее нагруженную заклепку, выполняем по аналогии с расчетом болтового соединения: находим отдельно составляющие от каждого силового фактора, а затем их геометрически суммируем. Составляющая на i –й заклепке от момента Т:

где z1, z2, z3, …, zi … – число заклепок, расположенных на расстоянии r1, r2, r3, …,ri …от центра масс заклепочного соединения.

Рисунок 16 – Заклепочное соединение, нагруженной растягивающей силой Составляющая на i –й заклепке от центрально приложенной силы Fp в предположении равномерного распределения сил между заклепками:

где z = z1 + z2 +... + zi +... – общее число заклепок в соединении. Суммарная сила на i –й заклепке:

По рис. 16 наиболее нагружены заклепки 1 и 8: составляющие FTi, от момента наибольшие (заклепки расположены на наибольшем удалении от центра масс) и угол между векторами

Тема 8 Шпоночные соединения. (0,5 часа) План лекции: 1. Общие сведения 2. Соединения с призматическими шпонками 3. Соединения с сегментными шпонками

Шпоночное соединение образуют вал, шпонка и ступица детали (колеса, шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Назначение шпоночных соединений – передача вращающего момента между валом и ступицей. Достоинства шпоночных соединений – простота конструкции и сравнительно невысокая стоимость изготовления, легкость монтажа и демонтажа, вследствие чего их применяют во всех отраслях машиностроения. Недостатки – невысокая нагрузочная способность; в большинстве случаев необходима ручная подгонка при установке шпонки в паз вала; шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Применение. Шпоночные соединения применяют для передачи вращающего момента между валами и установленными на них зубчатыми и червячными колесами, шкивами, звездочками, полумуфтами. В качестве неподвижных наиболее рациональны шпоночные соединения, сочетающиеся с посадкой ступицы на вал с натягом, обеспечивающей хорошее центрирование ступицы на валу и исключающей контактную коррозию. Направляющие и скользящие шпонки иногда используют в подвижных в осевом направлении соединениях ступицы с валом (например, передвижной блок шестерен коробки скоростей). Вследствие низкой несущей способности эти соединения при новом проектировании заменяют подвижными шлицевыми соединениями. Соединения с призматическими шпонками. Призматическая шпонка представляет собой прямоугольную призму (рис. 17,а). Другие исполнения имеют закругление одного или двух торцов (рис. 17,б). Закругленные торцы шпонки облегчают установку ступицы детали на вал при незначительном несовпадении боковых поверхностей шпонки и паза в отверстии детали.

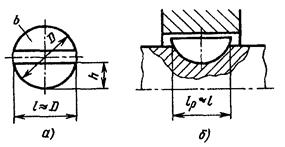

Рисунок 17 – Призматические шпонки Паз в ступице выполняют протяжкой или долбяком. Паз под шпонку на валу выполняют в единичном и мелкосерийном производстве концевой фрезой (рис. 18,а),в крупносерийном и массовом производстве – дисковой фрезой (рис. 18,б). Для паза, выполненного концевой фрезой, необходима ручная пригонка. Нарезание дисковой фрезой более производительно, а точность выполнения паза выше. Но паз имеет наклонный участок. Устанавливаемая на вал деталь может захватить шпонку, сместить ее до наклонного участка. Произойдет заклинивание. Поэтому шпонку необходимо крепить в пазу, например, винтами. Такое крепление применяют для направляющих шпонок, имеющих большую длину.

Рисунок 18 – Способы получения шпоночного паза на валу Установку шпонки в паз на валу выполняют с натягом. Глубина паза – 0,6 от высоты h шпонки. Выступающая часть шпонки входит в паз ступицы, устанавливаемой на вал детали. Призматическая шпонка не удерживает деталь от осевого смещения вдоль вала. На рис. 19 показано поперечное сечение шпоночного соединения. Размеры призматических шпонок стандартизованы. В стандарте указаны для каждого диаметра d вала значения ширины b и высоты h шпонки, глубины паза на валу t 1и в ступице t2. Стандартизованы также длины l шпонок.

Рисунок 19 – Поперечное сечение шпоночного соединения Рабочими являются боковые, более узкие грани шпонок высотой h. При передаче вращающего момента с вала на деталь боковые (рабочие) поверхности шпонки испытывают действие напряжений смятия σсм, продольное сечение – действие напряжений среза tср. При расчетах на прочность принимают, что шпонка нагружена окружной силой 2·103 T/d, а напряжения смятия равномерно распределены как по высоте, так и по длине шпонки. Глубина врезания шпонки в вал такова, что на прочность достаточно рассчитать выступающую из вала часть высоты шпонки. Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам стандарта в зависимости от диаметра вала. Размеры шпонок и пазов подобраны так, что прочность шпонок на срез и изгиб обеспечена, если выполнено условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие. Режим работы, прочность материала деталей, характер их сопряжения учитывают при выборе допускаемых напряжений. Соединения с призматическими шпонками проверяют по условию прочности на смятие:

где Т – вращающий момент, Н·м; d – диаметр вала, мм; k= h – t 1– выступающая из вала часть шпонки (глубина врезания шпонки в ступицу), мм; lР – расчетная длина шпонки, мм (см. рис. 11.1); [σ]см – допускаемое напряжение смятия, МПа. При проектировочном расчете из условия прочности находят расчетную длину lР, мм, шпонки:

Полную длину l с округлением до ближайшего значения определяют по стандарту:

С целью уменьшения неравномерности распределения напряжений по высоте и длине шпонки длину соединения ограничивают:

Условие прочности по напряжениям среза:

где b – ширина шпонки, мм; [t]ср – допускаемые напряжения среза, МПа. Соединения с сегментными шпонками. Сегментную шпонку получают отрезая от круглого прутка диаметром D диск толщиной b, который затем разрезают на два равных сегмента. При этом высота шпонки h»0,4 D длина l» D (рис. 20,а).

Рисунок 20 – Соединение сегментной шпонкой Паз на валу выполняют дисковой фрезой, в ступице – протяжкой или долбяком (рис. 20,б). Такой способ изготовления обеспечивает легкость установки и удаления шпонки, взаимозаменяемость сопряжения. Ручная подгонка обычно не требуется. Шпонка в пазу вала самоустанавливается, не требует дополнительного крепления к валу. Сегментные шпонки широко применяют в массовом и крупносерийном производстве. Вследствие указанных достоинств область их применения расширяется и на серийное и мелкосерийное производство. Недостатком соединения является ослабление сечения вала глубоким пазом, снижающим сопротивление усталости вала. Поэтому сегментные шпонки применяют при передаче небольших вращающих моментов и при установке деталей на малонагруженных участках вала (например, на концах валов). Сегментные шпонки, как и призматические, работают боковыми гранями (рис. 21). Шпонки стандартизованы. Для каждого диаметра d вала в стандарте приведены значения b, h, t 1, t 2 и D.

Рисунок 21 – Поперечное сечение шпоночного соединения с сегментной шпонкой Шпонки проверяют на прочность по напряжениям смятия σсм и среза tср по формулам, приведенным для призматических шпонок. При этом lР» l.

Тема 9 Шлицевые соединения. (0,5 часа) План лекции: 1. Общие сведения 2. Соединения с прямобочным профилем 3. Соединения с эвольвентным профилем 4. Соединения с треугольным профилем

Шлицевое соединение образуют выступы (зубья) на валу (рис. 22), входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Рисунок 22 – Шлицевое соединение Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены как одно целое с валом. Назначение шлицевых соединений – передача вращающего момента между валом и ступицей. Шлицевые соединения стандартизованы и широко распространены в машиностроении. Достоинства шлицевых соединений по сравнению со шпоночными: 1. Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три). 3. Большая несущая способность вследствие большей суммарной площади контакта. 4. Взаимозаменяемость (нет необходимости в ручной пригонке). 5. Большее сопротивление усталости вследствие меньшей глубины впадины и меньшей поэтому концентрации напряжений, особенно для эвольвентных шлицев. Недостатки – более сложная технология изготовления, а следовательно, более высокая стоимость. Шлицевые соединения различают: · по характеру соединения – неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка); · по форме выступов – прямобочные, эвольвентные, треугольные. Соединения с прямобочным профилем (рис. 22; 23). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов. Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или боковым поверхностям b выступов. Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих – практически отсутствует, не центрирующих – значительный. Центрирование по наружному диаметру D (рис. 23,а).В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии – протягиванием, на валу – шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок. По внутреннему диаметру d между деталями существует зазор. При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия σсм. В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы (£ 350 НВ).

Рисунок 23 – Шлицевое соединение с прямобочным профилем Центрирование по внутреннему диаметру d (рис. 23,б).Применяют при высокой твердости ступицы (³ 45 HRC), например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном. Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии – шлифованием на внутришлифовальном станке, на валу – шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга. По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру. Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов). Центрирование по боковым поверхностям b (рис. 23,в).В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами. Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля. Соединения с эвольвентным профилем (рис. 24). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании. Соединения обеспечивают высокую точность центрирования; они стандартизованы – за номинальный диаметр соединения принят наружный диаметр D.

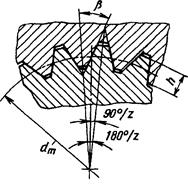

Рисунок 24 – Шлицевое соединение с эвольвентным профилем По сравнению с прямобочным, соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Считают перспективными. Применяют центрирование по боковым поверхностям S зубьев (рис. 24,б), реже – по наружному диаметру D (рис. 24,а). Соединения с треугольным профилем (рис. 25) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов–зубьев (z=20...70; т =0,2...1,5мм). Угол b профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Рисунок 25 – Шлицевое соединение с треугольным профилем Соединения с треугольным профилем применяют также при необходимости малых относительных регулировочных поворотов деталей. Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв>500МПа.

Рекомендуемая литература 1. Гузенков П.Г. Детали машин. – М.: Высшая школа,1986. 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001. 3. Иванов М.Н. Детали машин. – М.: Высшая школа, 1991. 4. Леликов О.П. Основы расчета и проектирования деталей и узлов машин. – М.: Машиностроение, 2004. 5. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989.

Раздел 3 Передачи Тема 10 Механические передачи. (1 часа) План лекции: 1. Общие сведения 2. Функции механических передач 3. Понятие о передаточном числе 4. Регулирование частоты вращения ведомого вала 2. Сведения о контактных напряжениях 3. Характер и причины отказов под действием контактных напряжений

В общем случае в машине можно выделить три составные части (рис. 26): двигатель, передачу и исполнительный элемент.

Рисунок 26 – Составные части машины Механическая энергия, приводящая в движение машину, представляет собой энергию вращательного движения вала двигателя. Передачу механической энергии от двигателя к исполнительному элементу машины осуществляют с помощью различных передаточных механизмов (в дальнейшем – передач): зубчатых, червячных, ременных, цепных, фрикционных. Для достижения необходимых по условиям работы силовых и кинематических параметров на исполнительном элементе и применяют передачи. В зависимости от принципа действия механические передачи разделяют на: – передачи зацеплением (зубчатые, червячные, цепные); – передачи трением (фрикционные, ременные). Передавая механическую энергию, передачи одновременно могут выполнять одну или несколько из следующих функций. 1. Понижение (или повышение) частоты вращения от вала двигателя к валу исполнительного элемента (рис. 27). Основные параметры на ведущем и ведомом валах: мощность Р 1, Р 2(кВт), вращающий момент Т 1, Т 2(Н·м), частота вращения n 1, п2 (мин–1). Вращающий момент Т (Н·м) на любом валу можно вычислить по мощности Р (кВт) и частоте вращения п (мин–1):

Рисунок 27 – Параметры на ведущем и ведомом валах Как видно, понижение частоты вращения приводит к повышению вращающего момента, а повышение частоты вращения — к понижению момента. Важной характеристикой передачи является передаточное число и, определяемое как отношение частот вращения n 1ведущего и п2 ведомого валов или (без учета скольжения в контакте) как отношение диаметров d2 ведомого и d 1ведущего элементов передачи:

При этом и ³ 1, следовательно, частота вращения ведомого вала меньше частоты вращения ведущего вала в передаточное число раз:

Понижение частоты вращения называют редуцированием, а закрытые передачи, понижающие частоты вращения, — редукторами. Устройства, повышающие частоты вращения, называют ускорителями или мультипликаторами. В дальнейшем будем рассматривать только понижающие передачи, как имеющие преимущественное применение. Соотношение мощностей и моментов. Мощность Р2 на ведомом валу меньше, чем мощность Р 1на ведущем вследствие потерь в передаче, оцениваемых КПД h:

Вращающий момент на ведомом валу возрастает практически в передаточное число раз (в соответствии с уменьшением частоты его вращения):

2. Изменение направления потока мощности. Примером может служить зубчатая передача заднего моста автомобиля. Ось вращения вала двигателя большинства автомобилей составляет с осью вращения колес угол 90°. Для передачи механической энергии между валами с пересекающимися осями применяют коническую передачу (рис. 28).

Рисунок 28 – Коническая передача

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1148; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.158.47 (0.164 с.) |

, (17)

, (17)

, (18)

, (18)

, (19)

, (19) , (20)

, (20)

, (21)

, (21)

, (22)

, (22) , (23)

, (23) , (24)

, (24) , (25)

, (25)

, (26)

, (26) , (27)

, (27)

, (28)

, (28)

, (29)

, (29) , (30)

, (30) и

и  острый.

острый.

, (31)

, (31) , (32)

, (32) , (33)

, (33) , (34)

, (34) , (35)

, (35)

, (36)

, (36)

, (37)

, (37) , (38)

, (38) , (39)

, (39) , (40)

, (40)