Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 5 Резьбовые соединения (1 час)Стр 1 из 12Следующая ⇒

План лекции: 1. Общие сведения 2. Метрическая резьба 3. Соотношение между силами и моментами, действующими на резьбовые детали в процессе затяжки

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения. Легко и просто обеспечивает сборку и разборку. Резьбовое соединение образуют две детали. У одной из них на наружной, а у другой на внутренней поверхности выполнены расположенные по винтовой поверхности выступы – соответственно наружная и внутренняя резьбы. Резьбы формируют на цилиндрических или конических поверхностях. Наибольшее распространение имеют цилиндрические резьбы. Достоинства резьбовых соединений. 1. Обеспечивают возможность многократной сборки – разборки. 2. При небольшой силе на ключе создают значительные силы затяжки вследствие клинового действия резьбы и большого отношения длины L гаечного ключа к радиусу r резьбы (L/r» 28). Так, сила затяжки винта М12 может составлять 20000 Н. 3. Позволяют производить сборку деталей при различном взаимном их расположении. Тем самым с помощью резьбовых деталей можно выполнять регулирование, в том числе и регулирование осевого положения деталей на валу или осевого положения самого вала в корпусе. Недостаток – сравнительно большие размеры и масса фланцев для размещения гаек или головок винтов. Применение. Резьбовые детали в виде винтов, болтов и шпилек с гайками применяют для крепежа – соединения нескольких деталей в одно целое. Роль гайки может выполнять корпусная деталь. Примеры соединений с помощью резьбовых деталей: – соединение в одно целое отдельных секций мостов, подъемных кранов; – соединение нескольких сборочных единиц (редуктора и фланцевого электродвигателя; картера, блока цилиндров и головки блока в двигателе внутреннего сгорания; колеса с полуосью автомобиля); - соединение деталей (крышки и основания корпуса редуктора; крышек подшипников с корпусом коробки передач); - крепление узлов и деталей на основании (редуктора на плите; плиты к полу цеха; резца в суппорте токарного станка). Конические резьбы обеспечивают требуемую плотность (непроницаемость) соединения без каких–либо уплотнений – за счет радиального натяга. Их применяют для соединительной трубной арматуры, пробок, заглушек, штуцеров гидравлических систем, пресс–масленок.

Наряду с соединениями резьбовые детали применяют: - в передачах винт – гайка, служащих для преобразования вращательного движения в поступательное; - для регулирования осевых зазоров в подшипниках качения, регулирования конического зубчатого и червячного зацепления и др.

Рисунок 3 – Основные геометрические параметры метрической резьбы На рис. 3 приведены основные геометрические параметры метрической резьбы – основной для крепежных изделий: d – наружный диаметр наружной резьбы (номинальный диаметр резьбы); d1 – внутренний диаметр наружной резьбы; d2 – средний диаметр (ширина впадины равна ширине выступа); d3 – внутренний диаметр наружной резьбы по впадине; a – угол профиля; Р – шаг; Н– высота исходного треугольника:

Н1 – рабочая высота профиля:

D, D1 и D2 – соответственно наружный, внутренний и средний диаметры внутренней резьбы. Поскольку угол подъема винтовой линии зависит от диаметра цилиндра (причем угол подъема больше на меньшем диаметре), то принято угол y подъема резьбы определять на среднем диаметре d2:

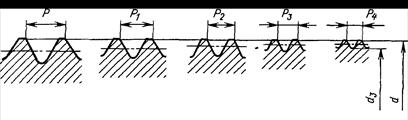

Резьба одного номинального диаметра может иметь разные шаги. Так, для резьбы М64 крупный шаг – 6мм, мелкие шаги – 4; 3; 2; 1,5; 1мм. Меньшему шагу соответствует больший внутренний диаметр d3 (рис. 4). Для крепежных деталей желательно применять резьбы с крупным шагом. Резьбы с мелким шагом меньше ослабляют деталь, их отличает повышенное самоторможение, так как при малом шаге угол подъема винтовой линии мал. Мелкие резьбы применяют в резьбовых соединениях, подверженных действию переменных нагрузок (крепление колеса автомобиля, свечи зажигания ДВС), а также в тонкостенных и мелких деталях, регулировочных устройствах (точная механика, приборы). Обычно применяют предварительно затянутые резьбовые соединения. Первоначальной затяжкой создают давление на стыке соединяемых деталей, что обеспечивает необходимую жесткость соединения и плотность стыка.

Рисунок 4 – Шаг метрической резьбы Момент сопротивления в резьбе. Выявим соотношение между силой Tзат затяжки и моментом T р сопротивления в резьбе:

Из полученной зависимости следует, что момент сопротивления в резьбе тем больше, чем больше приведенный угол трения j1= j/cosgn т.е. Тр зависит от материала резьбовой пары и от угла g наклона рабочей стороны профиля. В метрической резьбе угол наклона профиля наибольший (g = 30°), поэтому и момент сопротивления в резьбе – наибольший. Для крепежных резьб это не является недостатком, поскольку момент сопротивления в резьбе препятствует самоотвинчиванию. Момент Тр сопротивления в резьбе скручивает стержень винта (создает касательные напряжения). Момент трения на торце гайки. Контакт гайки с плоской опорной поверхностью корпуса ограничен кольцом с внутренним диаметром, равным диаметру d0 отверстия в корпусе под стержень винта, и наружным диаметром D, соответствующим границе фаски на опорной поверхности гайки. Приближенно момент Tт трения на торце гайки определяют как произведение силы трения Fтр=Fзатfт на средний радиус Rcp = (d0 + D)/4 кольцевой поверхности:

Здесь fт– коэффициент трения на поверхности контакта. В большинстве резьбовых соединений должна быть обеспечена стабильная работа без самоотвинчивания. Условие самоторможения резьбы без учета трения на торце гайки по аналогии с наклонной плоскостью можно записать в виде

где y – угол подъема резьбы (1,5...3°); j1 – приведенный угол трения (при f =0,1...0,3 j1=6...16°). Отсюда следует, что все крепежные резьбы — самотормозящие. Но это только при статическом действии нагрузок. При вибрациях j1 уменьшается вследствие микроперемещений поверхностей трения, сминания микронеровностей на рабочих поверхностях резьбы, и резьбовая пара отвинчивается. Поэтому на практике широко применяют различные способы стопорения, в которых используют: · дополнительное трение в резьбе или на торце гайки (пружинные шайбы, контргайки, фрикционные вставки в винты или гайки); · фиксирующие детали (шплинты, проволоку, стопорные шайбы с лапками); · приварку или пластическое деформирование (расклепывание, кернение); · пасты, лаки, краски, герметики и клеи.

|

||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 441; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.181.81 (0.007 с.) |

, (11)

, (11) , (12)

, (12) , (13)

, (13)

, (14)

, (14) , (15)

, (15) , (16)

, (16)