Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

На изношенную поверхность детали

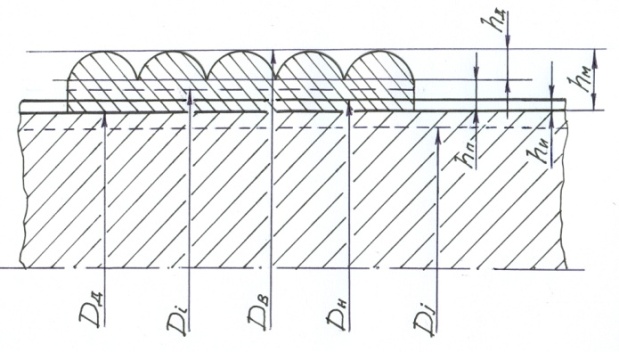

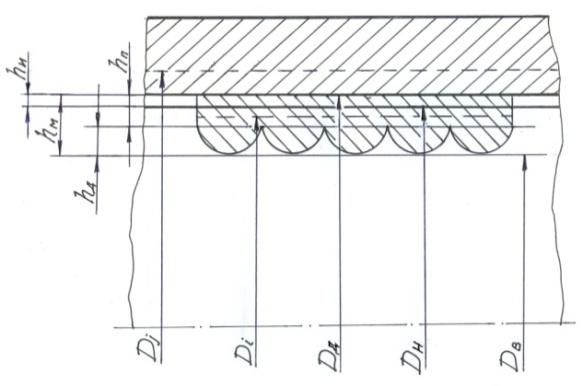

При восстановлении деталей на ее изношенную поверхность наносится материал (рис. 3), минимальная толщина (

а

б Рис.3. Схема разреза поверхности детали после ее восстановления (а – для вала; б – для отверстия): D Д – допустимый без ремонта размер поверхности; D В – диаметр поверхности после нанесения материала; Di – операционный размер поверхности на i -ой операции ее механической операции; Dj – диаметр поверхности после j -ой операции механической обработки; h м – толщина наносимого материала; h Д – величина дефектного слоя; h И – величина допустимого износа поверхности; h П – толщина нанесенного материала, предназначенного для механической обработки

которого для цилиндрической поверхности равна:

где D В– диаметр поверхности после нанесения материала, мм; Dj – диаметр поверхности посл е j -ой операции механической обработки, предназначенной для устранения дефектов, образовавшихся в процессе эксплуатации, или придания ей правильной геометрической формы. Если поверхность не требует предварительной механической обработки, то

где D и – допустимый без ремонта размер поверхности (см. свой вариант задания), мм.

D в= D д+ 2(h и + h п), или (2.9).

D в= D н + 2 h п.

Тогда

где h и= 0,5(D н– D д) – номинальный размер поверхности детали (размер по рабочему чертежу) Толщина покрытия определяется из выражения

h п = 0,5

где Минимальная толщина наносимого материала рассчитывается по зависимости

Расчет начинают с установления припуска и допуска для операции окончательной обработки поверхности, для которой размер и допуск равны чертежным, и заканчивают определением размеров размерами, получаемыми черновой обработкой.

Таблица 3 – Величина дефектного слоя (h д) при нанесении материала различными способами в процессе восстановления деталей

Расчет нужно вести по форме таблицы 4. Пример такого расчета показан в приложении 4 (табл. П4.1). Сначала в эту таблицу вносятся все операции механической обработки – (начиная с последней), в которых обрабатывается рассматриваемая поверхность, и далее по таблицам 5…13 назначают операционные допуски, а затем уже

Таблица 4 – Расчет толщины наносимого материала

Краткие пояснения по заполнению табл. 4. 1. Квалитет (степень точности) по операциям механической обработки поверхностей деталей в системе валов и отверстий подбирается по табл. 5.

Таблица 5 – Определение квалитета для обрабатываемых поверхностей

2. Операционный допуск δi в зависимости от класса квалитета с учетом размера (диаметра) обрабатываемой поверхности принимается по табл. 6. Таблица 6 – Значения допусков Т/допускаемой погрешности измерения δизм (мкм)

3. Одним из важных параметров, определяющих в конечном итоге точность и качество обработанных поверхностей, является припуск. Следует отметить, что припуск на механическую обработку, в целях упрощения инженерных задач, может быть назначен по табл. 7. Вместе с тем, для достижения более точных результатов целесообразно воспользоваться значениями минимальных припусков Zmin с учетом физико-механических и других особенностей обрабатываемых материалов деталей и их поверхностей (см. ниже приведенные табл.).

Таблица 7 – Ориентировочные значения припусков Z, мм, на механическую обработку

Таблица 8 – Минимальные припуски на черновое обтачивание и растачивание заготовок, полученных горячей штамповкой и из проката

Таблица 9 – Минимальные припуски на черновое обтачивание и растачивание цилиндрических поверхностей в отливках, мм

Таблица 10 – Минимальные припуски на чистовое обтачивание после чернового или калиброванного проката

Таблица 11 – Минимальные припуски на наружное шлифование деталей

Таблица 12 – Минимальные припуски на чистовое растачивание, зенкерование и развертывание отверстий

Таблица 13 – Минимальные припуски на шлифование отверстий после чистового растачивания

Выбор оборудования

Оборудование выбирают по каталогам, справочной литературе или учебникам, например [1…11].

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 289; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.3.60 (0.032 с.) |

)

)

(2.11),

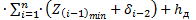

(2.11), – припуск на размер для (i – 1) –ой операции механической обработки;

– припуск на размер для (i – 1) –ой операции механической обработки;  - допуск для (i – 2) –ой операции механической обработки;

- допуск для (i – 2) –ой операции механической обработки;  – см. табл. 3.

– см. табл. 3. (2.12).

(2.12). , мм

, мм