Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесса восстановления деталиСтр 1 из 4Следующая ⇒

ТРЕБОВАНИЯ ПО ОФОРМЛЕНИЮ РАБОТЫ В целом курсовая работа состоит из графической части (эскизов), технологических карт и пояснительной записки. Эскизы выполняются в соответствии с требованиями стандартов ЕСКД. Они должны иметь все необходимые данные (размеры, допуски, требования шероховатости поверхности и т.п.) для разработки технологического процесса восстановления детали и сборки изделия. Технологический процесс восстановления детали оформляется на стандартных маршрутно-операционных картах. Пояснительная записка должна исчерпывающе освещать все основные вопросы, разрабатываемые в работе, содержать краткое объяснение графических разработок и технологических решений, также необходимые расчеты. В пояснительной записке должен быть выдержан следующий порядок изложения разделов и подразделов: v разработка технологического процесса восстановления детали; · назначение, устройство и условия работы детали; · анализ дефектов детали; · выбор способа восстановления поверхностей детали; · выбор технологических баз; · составление технологического маршрута восстановления детали; · разработка технологической операции восстановления изношенной поверхности детали; · оформление технологического процесса; v разработка схемы сборки сборочной единицы и изделия; v список использованной литературы; v приложения; v оглавление.

Пояснительная записка должна содержать не менее 25…30 страниц машинописного текста с необходимыми эскизами, таблицами, схемами и другими иллюстрациями. Все страницы с эскизами, картами и т. п. должны иметь сплошную нумерацию. При выполнении необходимых расчетов, требующих использование той или иной литературы, должны быть сделаны ссылки на источники, вошедшие в список использованной литературы. В работе должны быть отражены принципы и методы стандартизации, а при разработке технологических процессов восстановления деталей и сборки сборочной единицы необходимо решать задачи метрологического обеспечения технологических операций.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ Общие сведения

Главным требованием к технологии восстановления деталей является обеспечение требуемого уровня служебных свойств деталей с наименьшими затратами. Разработка технологического процесса включает установление оптимальной последовательности и способов обработки отдельных поверхностей и всей детали в целом, подбор необходимого оборудования, оснастки и инструмента для обработки и контроля, определение оптимальных режимов обработки и технических норм времени. Технологический процесс разрабатывается с учетом конструктивных и функциональных особенностей восстанавливаемой детали, проводимым на основе анализа сборочного чертежа агрегата и рабочего чертежа детали, а также с учетом технологического процесса ее изготовления.

Анализ конструкции и условий работы детали Выполнение работы по анализу конструкции и условию работы подлежащей восстановлению детали предполагает ознакомление с конструкцией сборочной единицы, в которой установлена данная деталь, с основной целью – выяснение эксплуатационного назначения ее, условия работы, нагрузок, моментов претерпеваемым ею на различных режимах, включая знакопеременные в сочетании с ударными. Наряду с этим необходимо проанализировать все поверхности этой детали и выявить среди них поверхности, которые изнашиваются в процессе эксплуатации оборудования и подвержены образованию поверхностных, подповерхностных, а также глубинных дефектов (трещины, сколы и т.п.).

Анализ дефектов детали Детали, поступающие в ремонт, имеют, как правило, ряд дефектов. Поэтому в рамках данного раздела необходимо сделать прогноз о возможных дефектах рассматриваемой в курсовой работе детали и об их сочетаниях в различных деталях. Такой прогноз делается на основании информации о взаимосвязи и взаимодействии деталей в механизме, знаний о закономерностях функционирования детали или опытных данных об аналогичных деталях, накопленных ремонтными службами предприятий, оказывающими сервисные услуги по ТО и ремонту подъемно-транспортного, дорожного, и строительного оборудования. Анализ дефектов необходимо проводить в следующей последовательности: - выявление всех элементарных поверхностей, имеющихся на детали;

- присвоение каждой поверхности детали своего номера; - распределение выявленных поверхностей по следующим признакам: а – изнашиваемые, контролируемые и восстанавливаемые; б – изнашиваемые, контролируемые и не восстанавливаемые; в – изнашиваемые и не контролируемые; г – не изнашиваемые. - определение способа обнаружения дефектов с указанием необходимого для этого оборудования, прибора и инструмента; - создание таблицы 1(пример см. ниже), оформление вывода по результатам дефектации.

Таблица 1 – Распределение элементарных поверхностей детали

Определение количественных характеристик Восстановления деталей

Количественная характеристика восстановления деталей устанавливается по двум следующим показателям: § годовая программа; § размер производственной партии. Годовая программа

где

Размер производственной партии (n) зависит от величины годовой программы и вычисляется по формуле:

где

Выбор технологических баз Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз, который требует четкого представления о функциональном назначении поверхности деталей и размерной взаимосвязи между ними, об износе и повреждениях, которые претерпевают эти поверхности, и возможностях их использования как технологических баз. В качестве технологических баз нельзя использовать поверхности, которые в процессе эксплуатации изнашиваются. В противном случае будет нарушена координация между отдельными поверхностями деталей. Поверхности, используемые как технологические базы, как правило, не изнашиваются, и поэтому они могут использоваться многократно при восстановлении с достаточной точностью необходимой координации поверхностей деталей (например, конические поверхности центровых отверстий деталей типа вала, фрезерованные плоскости на щеках коленчатых валов и др.). Технологические базы обрабатывают с высокой точностью. При выборе баз руководствуются следующими положениями: · поверхности, являющиеся базовыми, обрабатываются в первую очередь; · сохранять преемственность баз завода-изготовителя детали;

· поверхности, связанные с точностью относительного положения друг к другу должны обрабатываться с одной установки, тем самым сводя погрешности по соосности, перпендикулярности, параллельности их осей к минимуму. · наиболее целесообразно в качестве технологических баз принимать центровые отверстия валов, не нарушенные отверстия в корпусных деталях и т.д.; · при восстановлении за технологическую или измерительную базу принимают основные или вспомогательные поверхности, которые сохранились и не требуют восстановления; · если в процессе восстановления деталь требует обработки по всем поверхностям, то за технологическую базу необходимо принять такую базу, которая позволила бы за одну установку обработать все основные и вспомогательные поверхности восстанавливаемой детали; при отсутствии такой возможности технологической базой должна быть выбрана такая поверхность (или совокупность поверхностей), которая позволит с одной установки обработать в первую очередь основные или вспомогательные поверхности; · принятая технологическая база должна неизменно сохраняться на всех операциях технологического процесса, т.е. соблюдаться принцип постоянства баз; если это невозможно, то за следующую базу необходимо принимать обработанную поверхность детали, которая связана размерно напрямую с обрабатываемой; · при выборе технологической базы необходимо стремиться к тому, чтобы выбранная поверхность (или совокупность поверхностей) обеспечивала бы обрабатываемой детали минимальное и в то же время достаточное число степеней свободы.

Восстановления деталей Технологический процесс восстановления деталей – это процесс, содержащий целенаправленные действия по изменению определенного состояния детали с целью восстановления его эксплуатационных свойств. Восстановить деталь можно несколькими альтернативными технологическими процессами. Каждому технологическому процессу соответствует свой способ восстановления. Технологический процесс восстановления деталей состоит из определенного числа операций. Структура технологического процесса может быть представлена в виде трех укрупненных групп технологических операций. Первая группа – это множество слесарных, механических и термических операций. Количество и их вид зависит от дефектов деталей (например, величины износа посадочной поверхности), материала детали и выбранного способа восстановления. Эта группа операций в основном предназначена для устранения дефектов, образовавшихся в процессе эксплуатации, или придания правильной геометрической формы изношенным поверхностям деталей, а также, если это необходимо для восстановления (или изготовления) баз.

Вторая группа – это множество операций (или одна операция), предназначенных для нанесения покрытия (й) на поверхности восстанавливаемых деталей. Толщина наносимого покрытия состоит из слоя покрытия, соответствующего расстоянию от обработанной поверхности в процессе первого этапа технологического процесса до окончательно обработанной поверхности на третьем этапе технологического припуска на обработку. Третья группа – это множество слесарных, механических и термических операций, направленных на достижение точности геометрических и физических параметров деталей. Наращиваемые покрытия отличаются особыми свойствами (например, наплавленные покрытия имеют высокую твердость, неоднородны по строению и химическому составу, являются пористыми, а их наружная поверхность неровная; полимерные покрытия – хрупкие, отличаются плохой теплопроводностью и низкой температурой плавления). Эти и другие особенности требуют назначения иных режимов обработки восстанавливаемых деталей, видов и геометрии обрабатывающих инструментов, а также применяемых при этом смазочно-охлаждающих жидкостей (СОЖ). При восстановлении детали проводят последовательно ряд операций в следующей последовательности: · в первую очередь выполняются подготовительные операции: очистка, обезжиривание, правка, восстановление базовых поверхностей; · механическая обработка, которая предназначена для устранения дефектов, образовавшихся в процессе эксплуатации, или придания правильной геометрической формы изношенным поверхностям, в том числе специальной (например, нарезка «рваной резьбы» с целью улучшения сцепляемости покрытия с основой); · нанесения покрытия на изношенные поверхности деталей (наплавка, напыление и пр.). При этом в первую очередь выполняют те операции, которые связаны с нагреванием детали до высокой температуры (сварка, наплавка, термическая обработка), а затем выполняют операции, не предусматривающие нагрев восстанавливаемой детали (хромирование, железнение и др.); · окончательная обработка, предназначенная для получения требуемой поверхности с применением различных способов резания металлов (токарная, фрезерная, шлифовальная и пр.); · контрольные операции назначаются в конце технологического процесса, и после выполнения наиболее ответственных операций. Запись операций производится кратко, например, 05. Термическая (отпуск шлицев); 10. Токарная (срезание шлицев); 15. Наплавочная (вибродуговая наплавка поверхности под шлицы) и т.д. Для формирования маршрута восстановления деталей можно воспользоваться рекомендациями, приведенными в [4]. В приложении 3 (табл. П3.1и рис.П.3.1) в качестве примера показан табличный вариант оформления технологического процесса восстановления детали и схематичная его интерпретация.

Выбор оборудования

Оборудование выбирают по каталогам, справочной литературе или учебникам, например [1…11].

Выбор наносимого материала

Наносимый материал выбирается из справочной литературы или учебников, например [1-3, 5, 7, 11]. Следует учитывать, что если

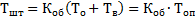

Определение норм времени Система нормы времени на операцию изложена в [2, 4, 7, 8, 9-11]. В единичном и серийном производстве из-за частых переналадок оборудования в результате широкой и переменной номенклатуры восстанавливаемых деталей подготовительно-заключительное время (Т п-з) составляет значительную величину и учитывается в норме времени, называемой штучно-калькуляционным (Т ш-к). Рассчитывается по формуле:

где Т шт – штучное время, мин; n – число деталей в партии (см. п. 2.4). Для автоматической, вибрационной наплавок и в среде СО2 цилиндрической (их) поверхности (ей) детали штучное время равно

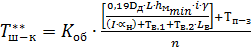

а при известных значениях (Vпр, S и dэ)* штучно-калькуля-ционное время определяется по формуле

Если известны значения (I и αн)**, то

При известных (D А, α н и d э)*** штучно-калькуляционное время вычисляется по зависимости

Обозначения, принятые в формулах (2.13 – 2.17): Т о – основное (технологическое) время, необходимое для целенаправленного действия на поверхность детали, мин; Т оп – оперативное время, мин; V пр – скорость подачи электродной проволоки, м/мин; S – подача (шаг наплавки), мм/об; d э – диаметр электродной проволоки, мм; К об – 1,13 – коэффициент, учитывающий время на обслуживание рабочего места и личные надобности рабочего; D Д – диаметр наплавляемой поверхности (допустимый без ремонта размер поверхности, см. вариант задания) мм; I –сила тока, А; L – длина наплавляемой поверхности, мм;

Таблица 18 – Вспомогательное время на установку, закрепление и снятие детали, мин

Длина наплавленного валика рассчитывается по формуле

L в = π· D Д· L /(1000 S), мм (2.18).

Подготовительно-заключительное время равно:

Т п-з = (9…14) + (0,030…0,032)· Т оп + (0,025…0,030)· Т оп, мин (2.19).

Для механизированного газотермического напыления Т ш-к определяется по формуле:

где

Таблица 19 - Значения коэффициента напыления К н

Таблица 20 – Вспомогательное время, связанное с выполнением основного перехода, мин

Для хромирования и железнения штучно-калькуляционное время рассчитывается как

где K об– коэффициент, учитывающий время на обслуживание рабочего места и личные надобности рабочего и подготовительно-заключительное время (для хромирования K об = 1,15; для железнения – K об = 1,13);

Таблица 21 – Вспомогательное время (неперекрываемое) на загрузку деталей в ванну и их выгрузку, мин

Примечание. 1. Нормативы предусматривают передвижение рабочего от одного рабочего места к другому до 1,5 м. 2. Содержание работы: загрузить деталь или подвеску с деталями со штанги и выгрузить из ванны. 3. Время на загрузку и выгрузку одновременно нескольких деталей или подвесок с деталями равно времени на загрузку и выгрузку одной детали или подвески с деталями соответствующего веса. Продолжение табл. 21

Примечание. 1. При определении времени на застропку и отстропку деталей или приспособления с деталями к указанному времени добавлять: при креплении на один крюк – 0.2 мин, на два крюка – 0,3 мин. 2. Переместить детали или приспособления и погрузить в ванну, выгрузить детали или приспособление из ванны. 3. Время на загрузку и выгрузку нескольких приспособлений с деталями равно времени на загрузку и выгрузку одного приспособления.

Таблица 22 – Оперативное время (неперекрываемое) на все операции, следующие после покрытия, мин

Количество деталей одновременно загружаемых в ванну равно (округляется до меньшего целого числа, шт.):

где а = 0,01…0,03 – удельная загрузка деталей, приходящаяся на один литр объема электролита, дм2/л; V в – рабочий объем ванны (табл. 23);

Таблица 23 – Параметры нормализованных ванн

В производственных условиях продолжительность (основное время, мин) электролиза рассчитывается: для железнения (выход металла по току η = 75%) –

Т о = 60

для хромирования (выход металла по току η = 13%) –

Т о = 60 где D к – плотность тока, А/дм2.

Пример расчета технологических норм времени приведен в приложении 5. Бланк операционной карты представлен в приложении 6.

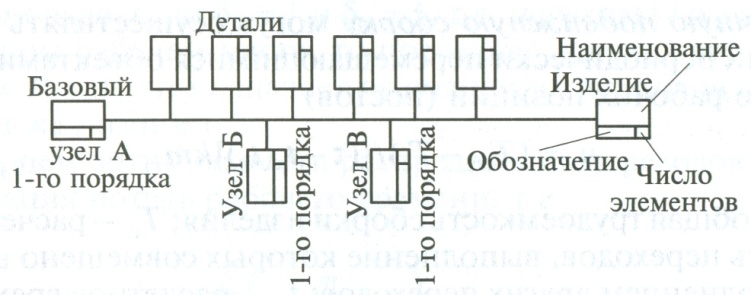

Общие сведения. Сборка является завершающей стадией изготовления или ремонта машин. При разработке технологических процессов сборки руководствуются сведениями сборочного чертежа и спецификации. Основным и наиболее сложным, трудоемким этапом является определение и оптимизация состава, содержания и последовательности операций и переходов, т.е. разработка технологического маршрута процесса сборки изделий. Технологический маршрут сборки принято изображать в графическом виде. Графическое изображение в виде условных обозначений последовательности сборки изделия или его составной части называется схемой сборки изделия. Она является одним основным оперативным документом, на основе которого исполнители знакомятся с последовательностью сборки, организуют выполнения сборочного процесса, производят комплектование изделия, подачу сборочных единиц и деталей в требуемой последовательности к рабочим местам сборки, планируют производства и т. д. Схемы строятся отдельно для общей сборки изделия (рис.10) и сборки базовых узлов (рис. 11). Каждый элемент изделия (деталь, сборочные единицы) условно обозначен на схеме в виде прямоугольника, разделенного на три части. В верхней части указывается наименование изделия, в левой нижней части –

Рис. 10. Схема общей сборки изделия

Рис. 11. Схема узловой сборки: БД – базовая деталь; Д - деталь

его обозначение (индекс), в правой нижней части – число изделий, устанавливаемых на данной операции. Индексы элементов соответствуют номерам деталей и узлов на чертежах, в спецификациях и каталогах. Схема строится в порядке выполнения технологического процесса сборки и ее начинается с ведения в него базового изделия (детали или базового узла). Базовое изделие устанавливается на сборочный стенд в любое удобное для сборки положение. Базовое изделие изображается на схеме в начале, а затем в порядке очередности вводятся в процесс сборки другие изделия (детали или сборочные единицы). Последовательность сборки изображается на схеме горизонтальной линией сборки. Направление сборки показывается стрелкой. Линия сборки начинается с базового изделия (детали или сборочной единицы), а заканчивается готовым изделием (сборочной единицей). Над линией сборки располагаются в порядке технологического процесса сборки условные обозначения всех собираемых деталей, а под линией – всех сборочных единиц, входящих в изделие (сборочную единицу). Последовательность установки и снятия деталей и сборочных единиц определяются при решении задачи формирования технологических операций сборки. В схемы сборки вносится следующая информация: - наименование и обозначение оснастки и оборудования. Эти данные располагаются с использованием линии информации у графического изображения тех деталей (сборочных единиц), при установке которых они используются; - указания о выполнении технических требований, например, «установить», «запрессовать», «расшплинтовать», «выпрессовать», «измерить» и т.д.; - указания о дальнейшем движении сборочной единицы, например, передать на операцию 0.15.

Задание. Согласно вышеизложенной методике по вариантам (приложение 7), выданным преподавателем требуется: 1. Разработать технологический процесс восстановления детали с необходимыми при этом расчетами и графическим материалом; 2. Разработать схемы: - сборки сборочной единицы, в которой рассматриваемая деталь является ее основным элементом; - общей сборки изделия, в котором эта сборочная единица составляет его основу. Развернутый перечень вопросов, подлежащих обязательному рассмотрению и изложению в процессе выполнения курсовой работы, следующий. 1. Описание назначения, устройства и условий работы детали; 2. Краткий анализ поверхностей детали с выявлением таковых, которые подвержены износу в процессе эксплуатации изделия. 3. Анализ дефектов рассматриваемой детали с указанием возможных причин их возникновения. 4. Расчет производственной программы. 5. Обоснование выбранного способа восстановления двух изношенных поверхностей (предварительно согласованных с преподавателем). 6. Описание технологических баз, используемых при восстановлении детали. 7. Последовательность восстановления изношенных поверхностей детали с иллюстрацией в виде таблиц или рисунков. 8. Расчет толщины наносимого материала на восстанавливаемые поверхности. 9. Выбор оборудования, а также вид и свойства материала, используемые в процессе нанесения. 10. Выбор режима нанесения материала на изношенные поверхности детали при ее восстановлении. 11. Расчет технологических норм времени на восстановление детали. 12. Составление маршрутной и операционной технологических карт.

ПРИЛОЖЕНИЯ

Приложение 2 Пример (условный) выбора рационального способа восстановления поверхности детали – валика. В табл. П2.1 приведена карта его дефектации и ремонта. Необходимо выбрать рацио-

Таблица П2.1 – Формуляр карты технических условий на дефектацию и ремонт валика

нальный способ наращивания поверхности 1, используя для этого табл. П1.1 и П1.3.

1. Приступаем к анализу конструкции детали. Определяем конструкторско – технологические признаки валика: - вид основного материала изношенной детали – сталь 35-В; - вид поверхности изготовления – наружная цилиндрическая; - материал покрытия – сталь; - минимально допустимый диаметр (толщина) восстановленной поверхности – 27 мм; - обеспечиваемая толщина наращивания – 0,25 мм; - сопряжения или посадки восстановленной поверхности – подвижная; - вид нагрузки на восстановленную поверхность - равномерно распределенные одного знака. 2. На основе проведенного анализа отрабатываем технико-экономическую целесообразность того или иного способа восстановления. По конструкторско-технологическим признакам уточняем применимость способов восстановления, приведенных в табл. П1.1и П1.3 а также согласно алгоритму (рис.1) предусматриваем следующее: напыление плазменное и электродуговое; вибродуговая наплавка в среде СО2 и порошковой проволокой. 3. Определяем коэффициент долговечности: для плазменного напыления К д = 0,35…0,45; для электродугового напыления К д = 0,25…0,33; для вибродуговой наплавки в среде СО2 К д = 0,8; для вибродуговой наплавки порошковой проволокой К д = 0,9. 4. Делаем краткий вывод. Если в качестве критерия при выборе рационального способа наращивания поверхности 1 восстанавливаемого валика предпочтение отдаем коэффициенту - долговечности, - то целесообразной будет вибродуговая наплавка порошковой проволокой; если - износостойкости, то было бы – несомненно, плазменное или электродуговое напыление. 5. Разрабатываем технологический процесс восстановления детали (табл. П3.1), а затем на его основе – схему технологического процесса, т.е. маршрутную карту (рис. П3.1).

Приложение 3 Таблица П3.1 – Технологический процесс восстановления валика

Продолжение табл. П3.1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1002; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.158.47 (0.171 с.) |

определяется по формуле:

определяется по формуле: (2.1),

(2.1), – производственная программа предприятия – от 5000 до 10000 шт. год (количество согласовывается с преподавателем);

– производственная программа предприятия – от 5000 до 10000 шт. год (количество согласовывается с преподавателем); – количество деталей в сборочной единице (определяется по каталогу на изучаемый узел или агрегат);

– количество деталей в сборочной единице (определяется по каталогу на изучаемый узел или агрегат); – коэффициент ремонта детали – 0, 6…0,8 (согласовывается с преподавателем).

– коэффициент ремонта детали – 0, 6…0,8 (согласовывается с преподавателем).

– количество дней нахождения запаса деталей на складе (мелкие детали –

– количество дней нахождения запаса деталей на складе (мелкие детали –

; (мин) (2.13),

; (мин) (2.13), , (мин) (2.14),

, (мин) (2.14), (2.15).

(2.15). равно:

равно: (2.16).

(2.16). =

=  (2.17).

(2.17). – минимальная толщина наносимого металла, мм; i – число слоев направляемого металла (i =

– минимальная толщина наносимого металла, мм; i – число слоев направляемого металла (i =

= 1,09;

= 1,09;  – длина напыляемой поверхности, мм; y – перебег электродуговой горелки (плазматрона – 0,8 мм при L < 50 мм; 0,4 мм при L = 50…100 мм; 0,3 мм при L = 100…200 мм; 0,2 мм при L = 200 мм и более);

– длина напыляемой поверхности, мм; y – перебег электродуговой горелки (плазматрона – 0,8 мм при L < 50 мм; 0,4 мм при L = 50…100 мм; 0,3 мм при L = 100…200 мм; 0,2 мм при L = 200 мм и более);  производительность электродуговой горелки, кг/ч; i – число проходов;

производительность электродуговой горелки, кг/ч; i – число проходов;  – коэффициент напыления (зависит от диаметра детали, на которую наносится покрытие, табл. 19);

– коэффициент напыления (зависит от диаметра детали, на которую наносится покрытие, табл. 19);  – время на установку, закрепление и снятие детали, мин (см. табл. 18);

– время на установку, закрепление и снятие детали, мин (см. табл. 18);  – время, связанное с основным переходом (табл. 20), мин.

– время, связанное с основным переходом (табл. 20), мин. /

/  мин (1.21),

мин (1.21), – время на загрузку деталей в основную ванну (вспомогательное не перекрываемое) (см. табл. 21), мин;

– время на загрузку деталей в основную ванну (вспомогательное не перекрываемое) (см. табл. 21), мин;  – оперативное не перекрываемое время на промывку, нейтрализацию и другие операции, следующие за операцией покрытия деталей, кроме сушки деталей в сушильном шкафу (см. табл. 22), мин;

– оперативное не перекрываемое время на промывку, нейтрализацию и другие операции, следующие за операцией покрытия деталей, кроме сушки деталей в сушильном шкафу (см. табл. 22), мин;  – количество деталей одновременно загружаемую в ванну, шт.;

– количество деталей одновременно загружаемую в ванну, шт.;  – коэффициент использования ванны (для хромирования и железнения соответственно – 0,80 и 0,85).

– коэффициент использования ванны (для хромирования и железнения соответственно – 0,80 и 0,85). (2.22),

(2.22), – поверхность покрытия одной детали, дм2.

– поверхность покрытия одной детали, дм2. (100·

(100·  / D к (1.23);

/ D к (1.23);