Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1: принципы конструированияСтр 1 из 8Следующая ⇒

РАЗДЕЛ 1: ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ТЕМА 1: ЗАДАЧИ КОНСТРУИРОВАНИЯ

Задача конструктора состоит в создании машин, полно отвечающих потребностям народного хозяйства, дающих наибольший экономический эффект и обладающих наиболее высокими технико-экономическими и эксплуатационными показателями. Главными показателями являются: высокая производительность, экономичность, прочность, надежность, малая масса и металлоемкость, габариты, энергоемкость, объем и стоимость ремонтных работ, расходы на оплату труда операторов, высокий ресурс долговечности и степень автоматизации, простота и безопасность обслуживания, удобство управления, сборки и разборки. В конструкции машин необходимо соблюдать требования технической эстетики. Машины должны иметь красивый внешний вид, изящную, строгую отделку. Удельный вес каждого из перечисленных факторов зависит от назначения машины: в машинах-генераторах и преобразователях энергии на первом плане стоит величина КПД, определяющего совершенство преобразования затрачиваемой энергии в полезную; в машинах-орудиях — производительность, четкость и безотказность действия, степень автоматизации; в металлорежущих станках — производительность, точность обработки, диапазон выполняемых операций; в приборостроении — чувствительность, точность, стабильность показаний; в транспортной технике, особенно в авиационной и ракетной, — малая масса конструкции, высокий КПД двигателя, обусловливающий малую массу бортового запаса топлива. Проектируя машину, конструктор должен добиваться всемерного увеличения ее рентабельности и повышения экономического эффекта за весь период работы. Величина экономического эффекта зависит от обширного комплекса технологических, организационно-производственных и эксплуатационных факторов. В настоящей книге рассмотрены только те способы повышения экономичности, которые непосредственно связаны с конструированием и зависят от деятельности конструктора. ТЕМА: 3 ДОЛГОВЕЧНОСТЬ МАШИН

Долговечность машины, подобно полезной отдаче, очень зависит от условий и технического уровня эксплуатации. Бережное отношение к машине, квалифицированный уход, своевременная профилактика, предупреждение перегрузок — все это может значительно повысить долговечность машины. Низкий уровень обслуживания сокращает срок службы машины. Однако решающее значение для долговечности имеет правильная конструкция машины.

Критерии долговечности. Долговечность есть общее время, которое машина может отработать на номинальном режиме в условиях нормальной эксплуатации без существенного снижения основных расчетных параметров, при экономически приемлемой суммарной стоимости ремонтов. Иногда применяют понятие ресурс машины (время работы машины в часах до первого капитального ремонта). Во многих случаях, особенно для агрегатов непереодического действия, долговечность измеряют показателями суммарной выработки за все время функционирования агрегата. Определенная таким образом долговечность представляет собой общее число операций или единиц работы, которые может произвести машина или агрегат до предельного износа. Так, долговечность автотранспорта и подвижного железнодорожного состава определяют по предельному суммарному пробегу в километрах; приборов и испытательных машин — по общему числу включений; плавильных агрегатов — по суммарному числу плавок; почвообрабатывающих машин — по количеству обрабатываемых гектаров почвы. Фактическая долговечность может значительно отличаться от номинальной в зависимости от условий работы. Она уменьшается при систематической перегрузке машины, работе на повышенных скоростях, режимах, увеличении рабочих усилий, в неблагоприятных климатических условиях. При облегченных условиях работы долговечность машин возрастает. Влияние условий работы на долговечность можно учесть введением коэффициента режима ηреж. Фактическая долговечность

где Dном – номинальная (расчетная) долговечность. Величину коэффициента режима можно достоверно определить путем дифференцированного изучения условий и режимов эксплуатации и их влияния на долговечность, что составляет задачу статистической теории долговечности. При отсутствии уточненных данных можно в качестве первого приближения принимать: для средних условий эксплуатации ηреж = 1; тяжелых 1,2 - 1,5; легких 0,7 - 0,8.

Срок службы машины - это общая продолжительность пребывания ее в эксплуатации (в годах) до исчерпания ресурса долговечности. Для машин непериодического действия срок службы определяется как частное от деления долговечности, выраженной числом операций (единиц работы), на их среднее число в году. Например, срок службы автомобиля, рассчитанного на суммарный пробег L км,

где ηреж - коэффициент режима; l - средний километраж, проходимый автомобилем в год. Для машин, долговечность которых исчисляют в единицах времени, срок службы (в годах) равен частному от деления долговечности D на коэффициент использования ηисп, характеризующий среднюю за период работы машины степень фактического ее использования за вычетом всего холостого времени. С учетом коэффициента режима

Коэффициент использования в общем случае

ηисп = ηсез ηвых ηрем ηсм ηмаш ηзаг ηпр. (28)

Коэффициент сезонности ηсез - отношение продолжительности hсез сезона работы машины к общему числу дней в году:

К числу машин, продолжительность действия которых ограничена климатическими и сезонными условиями, принадлежит большинство сельскохозяйственных машин, дорожные, снегоуборочные машины, судовой транспорт с ограниченным периодом навигации. Для некоторых категорий машин (специализированные сельскохозяйственные машины, например картофелеуборочные, хлопкособирательные) ηсез = 0,05 ÷ 0,02. Для машин, используемых круглый год, ηсез = 1. Коэффициент выходных дней ηвых — отношение числа рабочих дней в году к общему числу дней в году. При пятидневной рабочей неделе число рабочих дней 52 ∙ 5 = 260, а за вычетом выходных дней 255 дней. Следовательно, ηвых = 255/365 = 0,7. Этот коэффициент действителен для машинного оборудования, работающего по календарному режиму. Для агрегатов, работающих беспрерывно в течение всего года (доменные агрегаты, оборудование теплосиловых станций), ηвых = 1. Коэффициент сменности ηсм — отношение продолжительности hсм смен в часах, в течение которых работает машина, к числу часов в сутках: ηсм = hсм /24. При 8-часовом рабочем дне и одно-, двух- и трехсменной работе соответственно ηсм = 0,33; 0,66 и 1. Коэффициент ремонтных простоев ηрем – среднее отношение продолжительности hф фактической работы машины к сумме продолжительности фактической работы и продолжительности hрем простоев машин в ремонте:

Этот коэффициент зависит в первую очередь от надежности машины, определяющей длительность межремонтных сроков и объем ремонтных работ, а также от уровня организации ремонта. Величина ηрем определяется также длительностью пребывания машины в эксплуатации. Будучи незначительными на первых этапах эксплуатации, ремонтные простои прогрессивно возрастают по мере износа машины и к концу срока службы могут достигать большой величины. Для технологических машин, работающих по календарному режиму, в среднем ηрем = 0,85 ÷ 0,95. Для других категорий машин цифры варьируют в широких пределах. Для машин сезонного и резко непериодического действия ηрем = 1, так как эти машины ремонтируются почти всегда в периоды их бездействия.

Коэффициент машинного времени ηмаш — отношение машинного времени hрем (времени фактической работы) к сумме машинного и вспомогательного времени hвсп (времени, затрачиваемого на установку и снятие изделий, настройку и регулировку машины, обслуживание и уход):

Этот коэффициент действителен для машин-орудий с ручным управлением, обслуживаемых операторами (например, металлообрабатывающие станки, кузнечно-прессовое оборудование). Величина ηмаш зависит от типа оборудования, совершенства организации рабочего процесса, размеров партий обрабатываемых изделий. Для металлорежущих станков в среднем = 0,8 ÷ 0,9. С увеличением степени автоматизации величина ηмаш приближается к единице. Коэффициент загрузки ηзaг — отношение hф продолжительности фактической работы машины к сумме фактической работы машины и холостого времени hхол - простоев за тот же период, вызванных производственной невозможностью обеспечить полную загрузку машины:

Низкий коэффициент ηзаг имеют машины, работающие вне часового графика, и машины непериодического действия с нерегламентированной загрузкой (вспомогательные, аварийные, ремонтные). В условиях непрерывного производства недогруженными бывают специализированные машины, выполняющие узкий круг операций при изготовлении деталей ограниченной номенклатуры, и машины, производительность которых превышает среднюю производительность смежного машинного оборудования. Как правило, низкое значение коэффициента ηзаг у технологических машин является следствием дефектов производственного планирования, неправильного подбора оборудования по численности, типажу и производительности, а также нестабильности профиля продукции. В производствах со сменяющимися объектами величина ηзаг зависит от типа объекта, находящегося в данный момент в производстве, характера обработки его деталей и, следовательно, может изменяться во времени. Например, при обработке деталей с преобладанием токарных операций будут загружены станки токарной группы; другие станки (фрезерные, расточные) будут недогружены или простаивать. В мелкосерийном производстве ηзаг = 0,7 ÷ 0,75, в серийном 0,8 — 0,85; в крупносерийном 0,9 — 0,95. При непрерывно-поточном массовом, стабильном во времени производстве, ηзаг = 1. Коэффициент вынужденных простоев ηnp — среднее отношение продолжительности фактической работы машины hф к сумме hф и времени hпр простоев вызванных неполадками и неисправностями, устраняемыми на месте:

Величина этого коэффициента для надежно выполненных и правильно эксплуатируемых машин близка к единице. У машин с дефектами конструкции или работающих при неквалифицированном обслуживании ηnp может быть значительно меньше единицы. Расчетная долговечность. Для машин, работающих по календарному режиму, степень использования, а следовательно, и соотношение между периодом службы Н и долговечностью D зависит преимущественно от ηсм. Примем в формуле (28) ηзаг ηnр ηpем = 0,8; ηвых = 0,7 (за исключением случая круглогодовой непрерывной работы, когда ηвых = 1). Тогда ηисп = 0,8 ∙ 0,7 ηсм = 0,56 ηсм и долговечность согласно формуле (27)

D = 0,56ηсмH. (29)

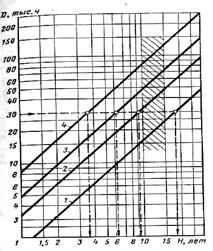

С учетом формулы (29) составлен график (рис. 3) зависимости D (в тыс. ч.) от Н (в годах). Для работы в одну, две и три смены принято соответственно ηсм = 0,33; 0,666 и 1. Для круглогодовой работы принято с учетом вынужденных простоев D = 0,95 H. Ресурс долговечности, закладываемый в машину, должен быть согласован со степенью ее использования. Повышение долговечности машин, мало загруженных в эксплуатации, сопровождается увеличением периода службы, которое практически нельзя использовать из-за наступления технического устаревания. Например, при D = 10 лет период службы согласно формуле (29) равен для двухсменной работы 27 лет, а для односменной 54 года, что превосходит все мыслимые пределы технико-экономической долговечности. Высокую долговечность целесообразно придавать машинам интенсивного использования. Так, при трехсменной работе период службы машины с расчетной долговечностью 10 лет сокращается до 18 лет, а при круглогодовой непрерывной работе до 10,5 лет, что укладывается (во всяком случае для многих категорий машин) в лимиты технической долговечности. Графиком можно пользоваться для ориентировочного определения долговечности машин, работающих по календарному режиму. Для наиболее распространенного случая работы в две смены при периоде службы 10 — 15 лет (заштрихованная область) расчетная долговечность составляет 30 — 50 тыс. ч. Эти цифры можно полагать в основу расчета большинства технологических машин. Для машин, работающих в три смены, при том же периоде службы, D = 50 ÷ 70 тыс. ч., а для машин, работающих круглый год, D = 80 ÷ 130 тыс. ч. График позволяет решить и обратную задачу — по заданной долговечности определить период службы. Например, при D — 30 тыс. ч. (штриховая линия) периоды службы при круглогодовой работе в одну, две и три смены равны соответственно 3,6; 6,2; 9,2 и 18,5 лет. Теория долговечности. В стадии формирования находится теория долговечности, предметом которой является: · определение технически и экономически целесообразных лимитов долговечности; · разработка методов изучения эксплуатации машин (статистическая обработка эксплуатационной информации);

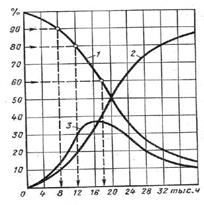

· изучение эксплуатационных режимов и их влияния на долговечность машин; типизация спектров эксплуатационных режимов; · определение степени использования машин в эксплуатации и соотношения между долговечностью и сроком службы машин; · диагностика причин разрушения; · выявление деталей, лимитирующих долговечность; изучение влияния долговечности деталей на долговечность машин в целом; · разработка методов стендовых и полевых испытаний машин, узлов и деталей на долговечность; прогноз эксплуатационной долговечности машины на основании стендовых испытаний; · разработка объективных показателей долговечности выпускаемых машин. Многочисленность и разнородность факторов, влияющих на долговечность (технический уровень эксплуатации, колебания эксплуатационных режимов, качество изготовления и т. д.), неопределенность многих факторов (рассеивание характеристик прочности материалов, влияние региональных и климатических условий и т. п.) заставляют при определении долговечности прибегать к методам теории вероятности и математической статистики. Вследствие этого теория не дает однозначного ответа на вопрос об ожидаемой долговечности, ограничиваясь установлением функциональных зависимостей вероятности разрушения от продолжительности и режимов эксплуатации (рис. 4). Теория может только установить, что вероятная продолжительность работы машины на данном режиме будет равна, скажем, 8, 12 и 18 тыс. ч. при вероятности разрушения соответственно 90, 80 и 60%, или установить вероятное число остающихся в эксплуатации машин (процент выживания) после определенных периодов работы.

Рисунок 3 – Расчетная долговечность D в зависимости от периода службы Н 1 – односменная, 2 – двухсменная, 3 – трехсменная, 4 – круглогодовая работы

Рисунок 4 – График вероятной долговечности 1 – вероятный срок службы (процент выживания), 2 – вероятность разрушения, 3 – плотность вероятностей срока службы

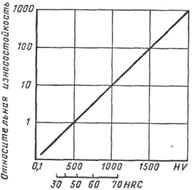

Должны быть еще учтены вид и объем разрушений, т. е. установлено с известной степенью достоверности, подвергаются ли разрушению жизненно важные или второстепенные детали и узлы, сохраняется ли ремонтоспособность машин, каковы вероятный объем и стоимость ремонтов? С этих позиций долговечность можно определить, как вероятную продолжительность работы машины на регламентированном режиме, при которой возможный выход машин из строя не больше заданного условного предела (например 10%), при сохранении ремонтоспособности и вероятной стоимости ремонта, не превышающей определенной величины, выраженной, допустим, в процентах от стоимости машины. Разработка нормативов долговечности представляет сложную задачу и требует сбора и обработки большого объема информации. В качестве общего замечания укажем, что изучение долговечности машин было бы легче, если их в виде обязательной меры оборудовать работомерами, т.е. суммарными счетчиками отработанных часов или числа проделанных операций (подобно счетчикам километража, устанавливаемым на автомобилях). Эту меру следовало бы сделать обязательной для всех машин новых выпусков. Выводы, основанные на изучении машин, находящихся в эксплуатации, относятся к машинам выпуска прошлых лет и всегда запаздывают, будучи по существу неприложимы к машинам новых выпусков, подвергаемым конструктивным и технологическим усовершенствованиям. Прогноз долговечности новых машин, являющийся насущной практической задачей, приходится базировать на стендовых испытаниях машин (или вводимых в них новых узлов). Таким образом, одним из важнейших разделов теории долговечности является разработка методов ускоренных испытаний и корреляция результатов испытаний с эксплуатационными условиями. Теория долговечности, строящая выводы на статистических данных, в сущности приложима к изделиям массового производства и в гораздо меньшей степени — к изделиям мелкосерийного и тем более единичного выпуска. В описанной выше трактовке теория долговечности исходит с феноменологических позиций, оперируя цифрами достигнутой долговечности. Гораздо большее значение имеет разработка методов повышения долговечности. Здесь на первый план выдвигается задача изучения физических закономерностей разрушения, износа и повреждения деталей (в зависимости от вида нагружения, свойств материала, состояния поверхностей и т. д.). Задачи эти настолько дифференцированы и специфичны, что вложить их в рамки общей теории долговечности едва ли возможно. Они решаются методами теории прочности, теории износа, а главным образом целенаправленной конструкторской и технологической работой над повышением долговечности. Средства повышения долговечности. Основные факторы, лимитирующие долговечность и надежность машин, следующие: поломки деталей; износ трущихся поверхностей; повреждения поверхностей в результате действия контактных напряжений, наклепа и коррозии; пластические деформации деталей, вызываемые местным или общим переходом напряжений за предел текучести или (при повышенных температурах) ползучестью. Прочность в большинстве случаев не является непреодолимым лимитом. В машинах общего назначения возможно полное устранение поломок. При располагаемом в настоящее время ассортименте машиностроительных материалов, при существующих методах изготовления, при современном состоянии науки о прочности, в этом классе машин нет деталей, которым нельзя было бы придать практически неограниченную долговечность. В случае машин напряженного класса, вроде транспортных, задача сложнее. Требования габаритных размеров и массы заставляют повышать расчетные напряжения, вследствие чего вероятность поломок увеличивается. Однако непрерывное совершенствование упрочняющей технологии и уточнение методов расчета позволяют и в данном случае устранить или значительно отодвинуть прочностные лимиты долговечности. Многие факторы случайности можно свести к минимуму: производственные (колебания механических характеристик материала, технологические дефекты) – тщательным контролем изделий на всех этапах изготовления, эксплуатационные (перегрузки, неправильное обращение с машиной) - чисто конструктивными мерами (введением систем защиты, предохранителей, блокировок). В наихудшем положении находятся тепловые машины, долговечность которых зависит в первую очередь от стойкости деталей, работающих при высоких температурах. Прочность материалов резко снижается с увеличением температуры. Кроме того, при повышенных температурах возникает явление ползучести (пластическое течение материала под действием сравнительно небольших напряжений), приводящее к изменению первоначальных размеров детали и, как следствие, к утрате ее работоспособности. Детали, работающие при высоких температурах, рассчитывают на ограниченную долговечность. Срок их службы можно только повысить конструктивными приемами (снижением уровня напряжений, рациональным охлаждением) и главным образом применением жаропрочных материалов. В последнее время для изготовления термически напряженных деталей применяют металлокерамические спеченные материалы (керметы) на основе оксидов, нитридов и боридов Ti, Cr, A1, карбидов и нитридов В и Si, со связкой из металлов Ni, Со, Мо. Практически долговечность в наибольшей степени определяется изнашиваемостью деталей. Постепенно развивающийся износ ведет к общему ухудшению показателей машины, снижению точности выполняемых ею операций, падению КПД, увеличению энергопотребления и снижению полезной отдачи. С течением времени износ может вступить в катастрофическую стадию. Прогрессирующее повреждение вызывает поломки и аварии (разрушение подшипников качения, выкрашивание зубьев зубчатых колес и т. п.). Основной вид износа в машинах — механический, который подразделяется на износ абразивный, износ при трении скольжения, износ при трении качения и контактный. Некоторые детали подвержены износу химическому (коррозионному), тепловому, кавитационно-эрозионному. Разнообразие видов износа и различие их физико-механической природы требует дифференцированного изучения и специальных методов предотвращения изнашиваемости. Главными способами повышения износостойкости при механическом износе являются увеличение твердости трущихся поверхностей, подбор материалов трущихся пар, уменьшение давления на поверхностях трения, повышение качества поверхностей и правильная смазка. Влияние твердости на износостойкость поверхностей, подвергнутых действию абразива (корунда), показано на рис. 5. За единицу принята износостойкость поверхности с HV 500 (~ HRC 50). Повышение твердости на каждые 500 единиц HV увеличивает износостойкость в 10 раз. Условия опыта (абразивный износ) отличаются от реальных условий работы смазанных поверхностей в машиностроительных узлах. Тем не менее они дают представление об огромном влиянии твердости на износостойкость. Современная технология располагает эффективными средствами повышения поверхностной твердости; цементация и обработка т. в. ч. (HV500 - 600), азотирование (HV 800 - 1200), бериллизация (HV1000 - 1200), диффузионное хромирование (HV1200 - 1400), плазменное наплавление твердыми сплавами (HV1400 — 1600), борирование (HV 1500 — 1800), бороцианирование (HV 1800 - 2000) и др.

Рисунок 5 – Зависимость износостойкости от поверхностной твердости

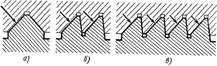

Другое направление заключается в улучшении антифрикционных свойств поверхностей осаждением фосфатных пленок (фосфатирование), насыщением поверхностного слоя серой (сульфидирование), графитом (графитирование), дисульфидом молибдена и др. При умеренной твердости такие поверхности обладают повышенной скользкостью, малым коэффициентом трения, высокой устойчивостью против задиров, заедания и схватывания. Эти способы (особенно сульфидирование и обработка дисульфидом молибдена) увеличивают износостойкость стальных деталей в 10 — 20 раз. Применяют и сочетание обоих методов (например, сульфоцианирование, повышающее одновременно твердость и скользкость поверхностей). Важное значение имеет правильное сочетание твердости парных поверхностей трения. При движении с малыми скоростями под высокими нагрузками целесообразно максимальное повышение твердости обеих поверхностей, а при движении с большими скоростями в присутствии смазки - сочетание твердой поверхности с мягкой, обладающей повышенными антифрикционными свойствами. Эффективным способом увеличения износостойкости является уменьшение величины давления в трущихся соединениях. Иногда этого можно достичь уменьшением нагрузок (рациональная раздача сил) или снижением степени цикличности и ударности нагрузок. Наиболее простой способ заключается в увеличении площади поверхности трения, нередко достигаемом без существенного увеличения габаритных размеров. В качестве примера приведем направляющую металлорежущего станка, испытывающую нагрузку одностороннего действия (рис, 6, а). Изменение профиля направляющей (рис. 6, б) позволяет примерно в тех же габаритах увеличить опорную поверхность и снизить давление вдвое с соответствующим повышением долговечности. Еще большей долговечностью обладают гребенчатые направляющие (рис. 6, в). В этом случае давление уменьшается в 4 раза при увеличении габаритов примерно только в 2 раза по сравнению с исходной конструкцией. Во всех случаях, когда допускает конструкция, точечный контакт следует заменять линейным, линейный — поверхностным, трение скольжения — трением качения.

Рисунок 6 – Уменьшение давления в направляющих

Невыгодны зубчатые передачи с точечным контактом: передачи с перекрещивающимися конические с криволинейными зубьями, косозубые колеса с большим углом наклона зубьев, а также круговинтовые передачи. Последние невыгодны еще и тем, что пятно контакта у них перемещается с большой скоростью вдоль зуба при наличии трения скольжения, тогда как в передачах с эвольвентным зубом преобладает трение качения с малой скоростью. Особое направление заключается в компенсации износа, осуществляемой периодически или автоматически. К числу узлов с периодической компенсацией принадлежат подшипники скольжения с осевым или радиальным регулированием зазора (с коническими несущими или посадочными поверхностями, с периодически подтягиваемыми вкладышами). Другие примеры — осевая подтяжка подшипников качения (радиально-упорных и конических) и регулирование зазора в прямолинейных направляющих с помощью переставных клиньев и планок. Более совершенны системы с автоматической компенсацией износа (самопритирающиеся конические пробковые краны, торцовые и манжетные уплотнения, узлы подшипников качения с пружинным натягом, системы гидравлической компенсации зазоров в рычажных механизмах и т. д.). Решающее значение имеет правильная смазка узлов трения. Везде, где это возможно, следует обеспечивать жидкостное трение и устранять полужидкостное и полусухое. Следует избегать открытых механизмов, смазываемых периодически набивкой. Нецелесообразно применение открытых зубчатых и цепных передач. Все трущиеся части должны быть заключены в закрытые корпуса и надежно защищены от пыли, грязи и атмосферной влаги. Наилучшим решением являются полностью герметизированные системы с непрерывной подачей масла под давлением ко всем смазочным точкам. Эффективность смазки повышают введением присадок, улучшающих ее смазочные качества (коллоидальный графит, сера, дисульфид молибдена), увеличивающих маслянистость (олеиновая, пальмитиновая и другие органические кислоты), предупреждающих окисление (органические и металлоорганические соединения S, Р и N2), предотвращающих задиры (кремнийорганические соединения). В условиях, когда применение жидких масел невозможно (работа при высоких или низких температурах, при радиации, в химически агрессивных средах, глубоком вакууме) или неэффективно (при колебательных движениях, малой амплитуды, при ударных и высокочастотных нагрузках), применяют сухопленочные смазки на основе сульфидов, селенидов и теллуридов Mo, W, V и др. со связками металлических Fe, Ni, Ag, Аи. Коэффициент трения сочленений с сухопленочными смазками f =0,1 ÷ 0,25. Другой способ — смазка сухими порошками, состоящими из микросфер (d = 1÷3 мкм), изготовленных из твердых (HV 800 - 900) материалов (вольфрамовые сплавы, науглероженное карбонильное железо). В таких подшипниках происходит отчасти перекат одной несущей поверхности относительно другой по микросферам, главным же образом — скольжение по очень подвижному и текучему слою порошка (псевдожидкостное трение). Несущие поверхности изготовляют из материалов такой же твердости, что и микросферы (зотированные стали, металло- и минералокерамика, ситаллы). Идеальным с точки зрения износостойкости является полное устранение металлического контакта между рабочими поверхностями. Примерами безызносных узлов являются электромагнитные опоры «витающими» валами, электромагнитные муфты и насосы (передача крутящего момента и осевого движения электромагнитными силами) муфты жидкостного трения (передача крутящего момента силами вязкого сдвига силиконовой жидкости), гидравлические трансформаторы (передача крутящего момента гидродинамическими силами потока жидкости). Известное приближение к принципу безызносной работы представляют подшипники скольжения с гидродинамической смазкой. При непрерывной подаче масла и наличии клиновидности масляного зазора обусловливающей нагнетание масла в нагруженную область, в таких подшипниках на устойчивых режимах работы металлические поверхности полностью разделяются масляной пленкой, что обеспечивает теоретически безызносную работу узла. Их долговечность не зависит (как у подшипников качения) ни от нагрузки, ни от скорости вращения (числа циклов нагружения). Уязвимым местом подшипников скольжения является нарушение жидкостной смазки на нестационарных режимах, особенно в периоды пуска и установки, когда из-за снижения скорости вращения нагнетание масла прекращается и между цапфой и подшипником возникает металлический контакт. В последнее время получили применение гидростатические подшипники с подачей в зазор масла под давлением от автономного насоса. В таких подшипниках трущиеся поверхности разделяются масляной пленкой еще до пуска машины; изменение скорости вращения не влияет на работоспособность подшипника. В гидростатических подшипниках возможно увеличение толщины масляной пленки до 100 – 120 мкм вместо обычных в гидродинамических подшипниках значений 10 — 20 мкм что снижает (примерно на один порядок) коэффициент трения подшипника и общую затрату мощности на трение (с учетом мощности привода насоса).

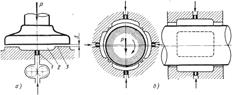

Рисунок – 7 – Гидростатические подшипники: a – упорный; б – радиальный

Схема гидростатической опоры (подпятник) приведена на рис. 7, а. Масло из насоса через дроссель 1 поступает в карман 2 с запорной кольцевой кромкой 3. Давление в кармане зависит от соотношения между сечением дросселя и переменным сечением s между запорной кромкой и пятой. С увеличением нагрузки это сечение уменьшается, и давление в кармане возрастает, становясь в пределе равным давлению, создаваемому насосом. При ударных нагрузках давление в кармане, благодаря «закупорке» дросселя в результате повышения его гидравлического сопротивления, может значительно превзойти давление, создаваемое насосом. В цилиндрических опорах, нагруженных силами переменного направления, применяют систему нескольких радиально расположенных карманов (рис. 7, б). При указанном направлении и нагрузки несущим является нижний карман. Давление в верхнем кармане отсутствует вследствие истечения масла через увеличенный зазор на верхней дуге подшипника. Боковые карманы, давление в которых взаимно уравновешено, нагрузку не воспринимают. Масло, вытекающее через верхний и боковые карманы, выполняет обычную функцию охлаждения подшипника. При перемене направления нагрузки на 180° верхний карман становится несущим, нижний - питающим. Аналогичное явление происходит при перемене направления нагрузки на 90°. Таким образом, подшипник, реагируя на перемещения вала, автоматически настраивается на восприятие нагрузки каждый раз в направлении вектора силы. В связи с появлением гидростатических подшипников происходит переоценка сравнительных достоинств опор скольжения и опор качения, которым до сих пор отдавали определенное предпочтение. Опоры скольжения с правильно организованной смазкой принципиально выгоднее, так как они позволяют полностью исключить металлический контакт и осуществить безызносную работу, тогда как в опорах качения металлический контакт и износ неизбежны. Применение гидростатических подшипников, однако, ограничивается усложнением системы смазки, в частности необходимостью привода масляных насосов (на периоды пуска и остановки) от постороннего источника энергии. Аэростатические (газостатические) подшипники используют, когда жидкие смазки неприменимы: при высоких скоростях вращения (> 50 тыс. об/мин), высоких (> 250°С) и низких (< -50°С) температурах, при работе в средах, вызывающих разложение масел, в установках, подвергающихся радиации. Применение воздушной смазки также целесообразно, когда трущиеся поверхности подвергаются загрязнению (открытые цилиндрические опоры и направляющие прямоугольного движения). Несущая способность аэростатических опор, в частности сопротивляемость ударным нагрузкам, значительно ниже, чем гидростатических. Однако, они обладают гораздо меньшим коэффициентом трения и вследствие малой величины зазоров (2 - 10 мкм) обеспечивают высокую точность центрирования. Несущая способность аэростатических опор (в противоположность гидростатическим) возрастает с повышением температуры вследствие увеличения вязкости воздуха с ростом температуры. Воздушную и газовую смазку применяют в радиальных и упорных подшипниках высокооборотных шлифовальных шпинделей, высокооборотного сверлильного оборудования, роторов гироскопов, центрифуг, турбомашин, турбодетандеров, криогенных агрегатов, в опорах прецизионных поворотных столов, в направляющих металлообрабатывающих станков. Одной из наиболее частных причин преждевременного выхода машины из строя является, коррозия, В конструкции машин, особенно работающих на открытом воздухе, в условиях повышенной влажности или в химически активных средах, следует предусматривать эффективные средства защиты, применяя гальванические покрытия (хромирование, никелирование, омеднение), осаждение химических пленок (фосфатирование, оксидирование), нанесение полимерных пленок (капронизация, политенизация). Наилучшим решением является применение коррозионно-стойких материалов (нержавеющих сталей, титановых сплавов). Металлонагруженные Детали, соприкасающиеся с химически активными агентами, целесообразно изготовлять из химически стойких пластиков (полиолефины, фторопласты). Применяя все описанные выше технологические и конструктивные мероприятия, можно у машин общего назначения повысить срок службы большинства деталей практически до любой величины, требуемой долговечностью машины в целом.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.216.18 (0.088 с.) |

, (26)

, (26)

(27)

(27) .

.

.

.