Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Чернігівський національний педагогічний університет імені Т. Г. ШевченкаСтр 1 из 13Следующая ⇒

Чернігівський національний педагогічний університет імені Т. Г. Шевченка

О.М. Торубара, А.М. Коляда, М.М. Коньок

МЕТРОЛОГІЯ, НАВЧАЛЬНО-МЕТОДИЧНІ РЕКОМЕНДАЦІЇ Чернігів – 2011

ББК М Рецензенти .

Укладачі: О.М. Торубара, А.М. Коляда, М.М. Коньок М Метрологія, основи стандартизації та управління якістю. Навчально-методичні рекомендації. Для студентів технологічного факультету / Укл. Торубара О.М., Коляда А.М.,Коньок М.М. – Чернігів: ЧНПУ, 2011. – 100 с.

Рекомендовано до друку Вченою радою технологічного факультету Чернігівського національного педагогічного університету імені Т.Г. Шевченка (протокол №5 від 27 грудня 2010 року)

ПЕРЕДМОВА

Технічна підготовка майбутніх вчителів трудового навчання є однією з основних системоутворюючих ланок у формуванні професійних знань та умінь. Саме цим визначаються підвищені вимоги до рівня підготовки педагогів з метрології, стандартизації та сертифікації продукції. Знання з стандартизації, сертифікації та метрології дають можливість майбутнім фахівцям творчо підходити до власної справи та бути компетентними у вирішенні навчальних проблем, оскільки вони сприяють розвитку інженерних здібностей. Методичні рекомендації складені відповідно до діючих програм "Метрологія, стандартизація та управління якістю" і "Основи стандартизації та управління якістю" для студентів спеціальностей 6.010104 Професійна освіта і 6.010103 Технологічна освіта. Програмами передбачено виконання лабораторних робіт. Перша частина лабораторних робіт, наведених у посібнику присвячена вивченню вимірювальних засобів, їх метрологічних характеристик, а також техніки і методів проведення вимірювань розмірів та форми деталей. Друга частина присвячена основам стандартизації, допускам та посадкам різних видів з’єднань, які зустрічаються в машинобудуванні. Усі лабораторні роботи побудовані за єдиним планом. Тематика лабораторних робіт, приведена в навчально-методичному посібнику, не є обов’язковою. Її можна змінювати з урахуванням навчальних планів конкретних спеціальностей та матеріального забезпечення обладнанням навчальної лабораторії. Лабораторні роботи проводяться фронтально. Зміст робіт усіх студентів має бути єдиним і відрізнятись лише індивідуальними завданнями при вимірюваннях чи проведенні обчислень. В результаті виконання лабораторних робіт студенти повинні знати: − сутність і вплив стандартизації та взаємозамінності на розвиток промисловості; − класифікацію вимірювальних засобів та їх використання; − основні поняття, терміни та визначення допусків та посадок для гладких елементів деталей та їх з’єднань; − особливості системи допусків і посадок для з’єднань підшипників кочення з валами та корпусами;

− допуски і посадки шпонкових та різьбових циліндричних з’єднань; − основи розмірного аналізу в машинобудуванні. Повинні вміти: − виконувати вимірювання вимірювальними інструментами та приладами; − оцінювати придатність деталей з врахуванням вимог нормативно-технічної документації; − вибирати системи посадок, квалітети та види посадок; − застосовувати набуті знання при виконанні самостійних робіт. Для ведення протоколів та оформлення звітів до лабораторних робіт кожен студент повинен мати особистий робочий зошит. Увага: окремі листи до розгляду не приймаються! Перед виконанням лабораторної роботи студент повинен: − ознайомитися за даним посібником з метою та змістом роботи; − законспектувати в робочий зошит основні положення щодо виконання лабораторної роботи; – підготувати усні відповіді на питання, перелік яких приведений в кінці кожної роботи. Успішні відповіді на питання є необхідною умовою допуску студента до роботи. Виконувати лабораторну роботу необхідно в порядку, викладеному в даних методичних вказівках. Розрахунки та отримані експериментальні результати по кожному пункту студенти фіксують у власних зошитах та пред’являють викладачеві для перевірки. За наслідками виконання всіх пунктів роботи потрібно оформити і захистити звіт. Захист звіту затверджується підписом викладача і супроводжується виставленням балів відповідно до розподілу балів за формами роботи. ЛАБОРАТОРНА РОБОТА № 1 ВИМІРЮВАННЯ ФІЗИЧНИХ ВЕЛИЧИН. РОЗРАХУНОК РЕЗУЛЬТАТІВ ТА ПОХИБОК ВИМІРЮВАНЬ Мета: отримати відомості про вимірювання фізичних величин, похибки вимірювання та їх вплив на виробництві; набути практичних навичок з визначення похибок та відхилень при вимірюваннях; навчитися розв’язувати прості виробничі задачі з визначення похибок. Обладнання та матеріали: приклади задач; картки-завдання. ТЕОРЕТИЧНІ ВІДОМОСТІ Процес знаходження фізичної величини за допомогою спеціальних технічних приладів називається вимірюванням. Значення величини, з якою порівнюють усі інші значення цієї самої величини, називається її одиницею вимірювання. Для кожної величини повинна бути встановлена своя одиниця вимірювання. Так, метр є загальновживаною одиницею вимірювання довжини. Число, яке показує скільки разів у вимірюваній величині міститься одиниця вимірювання, називають числовим значенням цієї величини. Результат вимірювання визначають іменованим числом, тобто, крім числового значення величини, називають найменування одиниці вимірювання. Наприклад, якщо внаслідок вимірювання довжини балки дістали 5,2 м, то цей результат є числовим значенням довжини в наведеному прикладі. Одиниці вимірювання фізичних величин, які встановлюють довільно, наприклад за міжнародною угодою, називають основними, а ті, що виводять з формул − похідними. Сукупність основних одиниць з виведеними з них похідними одиницями називається системою одиниць. Розміри метричних одиниць, у тому числі й одиниць Міжнародної системи (СІ), для багатьох випадків практики незручні: або занадто великі, або дуже малі. Тому користуються кратними й дольними одиницями, тобто одиницями, в необхідне ціле число раз більшими або меншими одиниці даної системи. Широко застосовуються кратні й дольні одиниці, які виходять множенням вихідних одиниць на число 10, піднесене до степеня. Для утворення найменувань десяткових кратних і дольних одиниць використовують відповідні префікси. Більша частина цих префіксів добре відома, але список їх час від часу розширюється.

Позначення префікса пишеться разом з позначенням одиниці, до якої вона приєднується. Префікси можна приєднувати тільки до простих найменувань одиниць, що не містять префіксів. Приєднання двох і більше префіксів підряд не допускається. Наприклад, замість найменування одиниці "мікромікрофарада" слід застосовувати найменування "пікофарада". Похибки вимірювання. Відхилення від середнього (умовно істинного) результату вимірювань ми називаємо похибками вимірювань, і при вимірюванні вказуємо не тільки середню величину, але і можливе відхилення від цієї величини. Наприклад, довжина тіла дорівнює 1,2 ± 0,03 м. Таким чином, похибка − це кількісна характеристика невизначеності результату вимірювання. Її оцінюють, виходячи із всієї інформації, накопиченої при підготовці і виконанні вимірювань. Цю інформацію обробляють для спільного одночасного визначення остаточного результату вимірювання і його похибок. Основними джерелами похибок вимірювань можуть бути: - похибка інструменту. Вимірювальний прилад неможливо виготовити абсолютно точно; - похибка методу вимірювань. Наприклад, при зважуванні тіла ми не враховуємо силу виштовхування повітря, а вона по різному впливає на тіла, що мають різну густину; - похибки, пов’язані з фізіологією спостерігача. Наприклад, знімаючи показання з стрілочного приладу, спостерігач дивиться правим оком, а прилад розташований прямо перед ним; - похибки, пов’язані з особливостями об’єкта і залежністю вимірювальної величини від контрольованих навколишніх умов. Наприклад, ми вимірюємо діаметр деталі на токарному верстаті, а деталь у результаті обробки нагрілася і має температуру вище кімнатної. Або, наприклад, має дуже велику шорсткість; - похибки, пов’язані із впливом неконтрольованих зовнішніх умов. При кожному вимірюванні повинна бути відома ступінь точності його результату, оцінювана похибкою вимірювання. Тільки тоді отримане значення величини має практичний сенс.

Розрізняють абсолютну і відносну похибки вимірювання. Абсолютна похибка вимірювання − різниця між результатом вимірювання та умовно істинним значенням вимірюваної величини:

де

Істинне значення Умовно істинним значенням Інколи для оцінки точності вимірювань і для порівняння різних вимірювальних засобів за точністю, застосовують поняття відносної похибки вимірювання. Відносна похибка вимірювання − відношення абсолютної похибки вимірювання

При вимірюванні деталей, як і при їх виготовленні, похибки поділяються на грубі і неминучі. Грубими похибками (або промахами) називаються такі похибки вимірювання, які значно перевищують передбачувані похибки при заданих умовах вимірювання. Неминучі похибки поділяються на систематичні та випадкові. Систематичними похибками називаються такі похибки, які при повторних вимірюваннях однієї і тієї ж величини залишаються постійними або змінюються за певним законом. Вплив цих похибок на результати вимірювань у більшості випадків може бути враховано. Один зі способів переконатися у відсутності систематичних похибок − це повторити вимірювання іншим методом і в інших умовах. Збіг отриманих результатів служить певною гарантією їхньої правильності. Систематичні похибки звичайно складаються з основної і додаткової похибок. Основна (інструментальна) похибка залежить від призначення, будови та якості виготовлення вимірювального приладу. Кожний, навіть новий, прилад має основну похибку, що із часом використання звичайно зростає. Інструментальна похибка вимірювання визначається похибкою застосовуваних засобів вимірювання, тобто вимірювальних приладів і мір. Інструментальна похибка зумовлюється багатьма причинами, пов’язаними з конструкцією приладу, якістю його виготовлення та застосовуваних матеріалів, старанністю регулювання, умовами застосування і т.д. Інструментальну похибку можна встановити при порівнянні показів даного приладу з показами більш точного. Додаткові похибки виникають через неправильну установку приладу та вплив несприятливих зовнішніх умов.

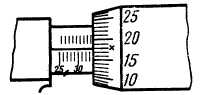

Випадкова похибка − похибка вимірювання, викликана невідомими причинами або відомими причинами випадкового прояву. Випадкові похибки є свідомо невизначеними по своїй величині і природі. При повторних вимірюваннях вони не залишаються постійними, тому що виникають у підсумку спільного впливу на процес вимірювання багатьох причин, кожна з яких проявляє себе по-різному і незалежно одна від одної. Наприклад, похибки через тертя і вібрацію при зважуванні. Випадкові похибки піддаються строгому математичному опису, що дозволяє робити висновки про якість вимірювань, у яких вони присутні. Похибка кожного конкретного приладу є систематичною, але її значення зазвичай невідоме, тобто, її неможливо врахувати включенням у результат вимірювання відповідної поправки. Звичайно, ціна найменшої поділки шкали стрілкового приладу погоджується з похибкою самого приладу. Якщо клас точності використовуваного приладу невідомий, за похибку Порядок виконання роботи 1. Ознайомитись з теоретичними відомостями та рекомендованою літературою. 2. За вказівкою викладача отримати свій варіант завдання та номер задачі для самостійного виконання. 3. Отримавши номер завдання, розглянути наведені приклади розв’язування задач і по аналогії виконати своє завдання. 4. Оформити звіт та дати усні відповіді на контрольні запитання. ТЕОРЕТИЧНІ ВІДОМОСТІ Штангенінструменти належать до багатомірних шкальних вимірювальних засобів. Основною особливістю штангенінструментів є наявність у них двох шкал – основної і додаткової. Основна шкала нанесена на лінійці або штанзі і є позначковою мірою з довжиною поділок 1 мм. По ній визначають абсолютне значення вимірюваної величини. Додаткова шкала, яка називається ноніусом, слугує для ділення поділок основної шкали на частки і дає змогу відлічувати ці частки, тим самим сприяє підвищенню точності відліку по ній. Штангенінструменти застосовують для вимірювання лінійних розмірів, які не вимагають високої точності, а також здійснюють розмічання деталей при слюсарних роботах. Допоміжна шкала-ноніус закріплена на рамці і може переміщуватися по основній лінійці-штанзі. Розрахунок шкали ноніуса. Шкала ноніуса поділяє ціле число міліметрів основної шкали на визначене число частин. На рис. 2.1 представлена шкала ноніуса з ціною поділки 0,1 мм. Довжина ноніуса в цьому випадку дорівнює 19 мм і розділена на 10 частин. Одна поділка (довжина поділки) ноніуса дорівнює 19:10=1,9 мм, що на 0,1 мм менше цілого числа міліметрів.

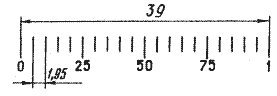

Рис. 2.1. Шкала ноніуса з ціною поділки 0,1 мм На рис. 2.2 представлена шкала ноніуса з ціною поділки 0,05 мм. Довжина ноніуса 39 мм розділена на 20 частин. Довжина поділки складає 39:20=1,95 мм, що на 0,05 мм менше цілого числа міліметрів.

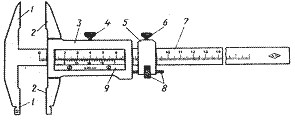

Рис. 2.2. Шкала ноніуса з ціною поділки 0,05 мм Промисловість випускає три основних типи штангенінструментів: штангенциркулі, штангенглибиноміри і штангенрейсмуси (штангенвисотоміри), а також штангензубоміри як інструмент спеціального призначення. Найбільш поширеним типом штангенінструментів у машинобудуванні і у ремонтному виробництві є штангенциркулі. Штангенциркулі виготовляються за ГОСТ 166-80, який передбачає виготовлення штангенциркулів таких типів: ШЦ-І – двосторонні з глибиноміром (рис. 2.3); ШЦТ-І – односторонні з глибиноміром (рис. 2.4); ШЦ-ІІ – двосторонні (рис. 2.5);ШЦ-ІІІ – односторонні (рис. 2.6). Межі вимірювання штангенциркулів ШЦ-І – 0...125 мм з відліком по ноніусу 0,1 мм; ШЦ-ІІ, ШЦ-Ш – 0...250 мм з відліком 0,05 і 0,1 мм; ШЦ-ІІІ – 0...2000 мм з відліком 0,1 мм.

Рис. 2.3. Штангенциркуль ШЦ-І. 1 – губки для внутрішніх вимірів;

Рис. 2.4. Штангенциркуль ШЦТ-І. 1 – штанга; 2 – рамка; 3 – затискний гвинт; 4 – ноніус; 5 – робоча поверхня штанги; 6 – лінійка глибиноміра.

Рис. 2.5. Штангенциркуль ШЦ-II. 1 – нерухомі вимірювальні губки;

Рис. 2.6. Штангенциркуль ШЦ-III. 1 – рамка; 2 – фіксатор рамки; На штанзі нанесені позначки з довжиною поділок 1 мм, які утворюють основну шкалу, а на рухомій рамці закріплений ноніус. Мікрометричний пристрій призначений для плавного переміщення рамки по штанзі. Зовнішні розміри можна вимірювати як верхніми, так і нижніми губками. Для вимірювання внутрішніх розмірів призначені тільки верхні губки (ШЦ-І) і тільки нижні губки (ШЦ-ІІ і ШЦ-ІІІ), а для розмічувальних робіт – тільки верхні губки. При вимірюванні зовнішніх розмірів деталь охоплюється внутрішніми поверхнями губок, а при вимірюванні внутрішніх розмірів, в них вводять зовнішні поверхні губок.При зсунутих губках їх спільна ширина становить 10 мм. У зв’язку з цим при внутрішніх вимірюваннях до розміру, відліченого за шкалами, потрібно додати сумарний розмір ширини губок (крім ШЦ-І). Для запобігання перекошення рамки, між робочою поверхнею штанги і внутрішньою поверхнею паза рамки встановлена пластинчаста пружина, яка притискує рамку до нижньої грані штанги. Приклади відліку по ноніусу штангенциркуля з відліком 0,1 мм наведені на рис. 2.7. Якщо нульові позначки основної шкали (лінійки) і шкали ноніуса збігаються, то вимірювальні поверхні губок щільно прилягають одна до одної і вимірювальний розмір дорівнює нулю (рис. 2.7, а). Якщо нульова позначка ноніуса збігається з будь-якою позначкою основної шкали, то ця позначка вказує на основній шкалі розмір в цілих міліметрах. Наприклад, на рис. 2.7, б нульова позначка шкали ноніуса збігається з 4-ю позначкою основної шкали, відповідно відлік по шкалах становить 4 мм. Якщо ж нульова позначка ноніуса не збігається з жодною позначкою основної шкали, то найближча позначка зліва від нульової позначки шкали ноніуса на основній шкалі показує ціле число міліметрів, а частки міліметра відлічуються по ноніусу. Необхідно відшукати, яка по порядку позначка шкали ноніуса збігається з однією з позначок основної шкали, стільки часток міліметра потрібно додати до цілого числа міліметрів. Наприклад, на рис. 2.7, в нульова позначка ноніуса знаходиться між 4-ю і 5-ю позначками основної шкали, а з позначкою основної шкали збігається 6-а позначка шкали ноніуса, відповідно відлік по шкалах дорівнює:

а) б) в) Рис. 2.7. Приклади відліку по ноніусу При відліку по шкалах штангенінструментів слід притримуватися наступного порядку: 1) визначити число цілих міліметрів, розташованих між нульовими позначками основної шкали і шкали ноніуса; 2) визначити частку міліметра (помножити порядковий номер позначки ноніуса, яка збігається з будь-якою позначкою основної шкали, на величину відліку по ноніусу); 3) додати одержану частину міліметра до числа цілих міліметрів. Пам’ятайте! Крайня ліва позначка шкали ноніуса – це нульова позначка, наступна за нею – перша, потім – друга, третя і т.д. Порядок виконання роботи 1. Ознайомитись з теоретичними відомостями та рекомендованою літературою. 2. Виміряти плоскопаралельні кінцеві міри довжини штангенциркулем, збільшуючи розмір від мінімального до максимального. 3. Обчислити погрішність вимірів і, порівнявши її з допустимим, зробити висновок про результати перевірки. 4. Оформити звіт та дати усні відповіді на контрольні запитання. Таблиця 2.1. Результати вимірювань.

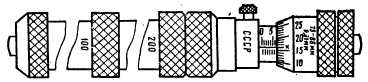

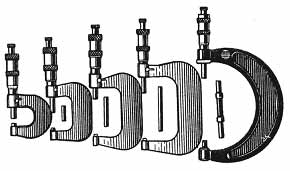

Контрольні запитання 1. Описати будову штангенциркуля. 2. Як виконується відлік показань на штангенінструментах. 3. Чому дорівнює ціна поділки штангенінструментів і як вона визначається? 4. На які види поділяються штангенінструменти і яке вони мають призначення? 5. Наведіть приклади різних методів вимірювання. 6. Чи можна ціну поділки приладу приймати за точність вимірювання? Поясніть. 7. Назвати метрологічні показники засобів вимірювання. 8. Що називають похибкою вимірювання і які фактори її обумовлюють? 9. Як виконується відлік показань при вимірюванні внутрішніх діаметрів? 10. Виконати установку штангенциркуля за наступними розмірами: 10,1; 18,5; 12,4; 12, 9; 15,2 мм. ЛАБОРАТОРНА РОБОТА № 3 ТЕОРЕТИЧНІ ВІДОМОСТІ До мікрометричних інструментів належать гладкий мікрометр, мікрометричний внутрішньомір, мікрометричний глибиномір, мікрометр для вимірювання внутрішніх розмірів і важільний мікрометр. Принцип дії мікрометричних інструментів заснований на використанні точно виготовленої мікрометричної гвинтової пари (гвинт-гайка) з певним кроком (зазвичай Р=0,5 мм). Гладкі мікрометри типу МК (ГОСТ 6507-90) призначені для зовнішніх вимірів (рис. 3.1). Ціна поділки 0,01 мм. Діапазони вимірів мікрометрів від 0–25 мм (МК-25) до 500–600 мм (МК-600). У всіх мікрометрів переміщення рухомої п’яти з мікрогвинтом дорівнює 25 мм.

Рис. 3.1. Мікрометри типу МК Мікрометри з нижньою межею 300, 400 і 500 мм мають змінну п’яту, що дозволяє збільшити діапазон вимірів до 100 мм. Мікрометри, починаючи з МК-50 мають у комплекті установчі міри, для перевірки нульового положення. Мікрометр (рис. 3.2) складається з скоби 1, яка є корпусом інструмента і в яку з одного боку запресована нерухома п’ята 2 з гладенькою вимірювальною поверхнею. З іншого боку в скобу запресоване або приєднане до неї на різьбі стебло 4. Ліва частина отвору в стеблі є напрямною для мікрометричного гвинта 7, а в праву частину запресована мікрометрична гайка 5, з якою мікрометричний гвинт утворює гвинтову кінематичну пару.

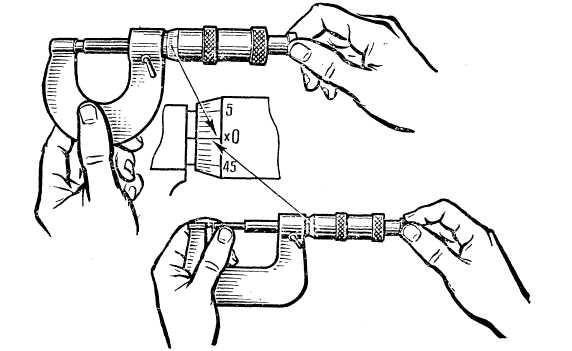

Рис. 3.2. Гладкий мікрометр: 1 – скоба; 2 – п’ята; 3 – гайка кільцева; Мікрометрична гайка виконана у вигляді цанги з трьома поздовжніми розрізами, на внутрішній поверхні якої нарізана різьба. Накидна гайка 6 нагвинчуючись на цангу за рахунок конічної різьби або фаски буде зменшувати діаметри внутрішньої мікрометричної різьби і усувати осьовий люфт. Торцева плоска гладенька поверхня мікрометричного гвинта 7 є другою вимірювальною поверхнею мікрометра. Правий кінець мікрометричного гвинта закінчується конусом, за допомогою якого з мікрометричним гвинтом 7 з’єднується нерухомо барабан 10 за допомогою ковпачкової гайки 8, яка одночасно є корпусом тріскачки 9. Тріскачка 9 призначена для збереження сталості вимірювального зусилля, яке за нормою повинно становити 7±2 Н. При повертанні головки 9 тріскачки, яка гвинтом кріпиться до корпуса 8, за напрямком руху стрілки годинника рух передається мікрометричному гвинту штифтом, який притискається до храповика пружиною. Увага! Забороняється застосовувати зайве зусилля при силовому замиканні твердої і рухливої п’ят мікрометра. Для створення необхідного вимірювального зусилля при вимірюванні достатньо повернути тріскачку до появи тріску (два-три клацання). Перевірка нульового положення мікрометра. При зіткненні вимірювальних поверхонь мікрометра з вимірювальними поверхнями установчої міри або безпосередньо між собою (при межах вимірювання 0–25 мм) нульовий штрих барабана повинен співпадати з поздовжнім штрихом стебла, а скіс барабана повинен відкривати нульовий штрих стебла (рис. 3.3).

Рис. 3.3 Рис. 3.4 Якщо після зіткнення вимірювальних поверхонь з установчою мірою або між собою штрих барабана не співпадає з поздовжнім штрихом стебла, необхідно: 1) закріпити мікрогвинт стопором (рис. 3.4); 2) роз’єднати барабан з мікрогвинтом (рис. 3.5); 3) повертають барабан до збігання його нульової позначки з поздовжньою лінією стебла і закріплюють його (рис. 3.6); 4) провести перевірку нульового положення.

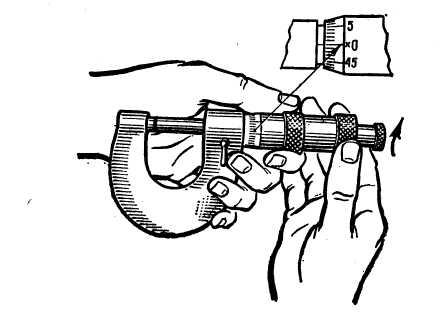

Рис. 3.5 Рис.3.6 Відлік показань. Відліковий пристрій мікрометричних інструментів складається з двох шкал: поздовжньої і кругової. Поздовжня шкала нанесена на стеблі і має два ряди позначок, розташованих по обидві сторони горизонтальної лінії і зміщених один відносно другого на 0,5 мм. Таким чином обидва ряди позначок утворюють одну поздовжню шкалу з ціною поділок 0,5 мм, що дорівнює крокові мікрометричного гвинта. Нижній ряд позначок цифрований і використовується для відліку цілих міліметрів, верхній, не цифрований – для відліку половин міліметрів. Друга замкнена кругова шкала нанесена на конусній поверхні барабана одержана внаслідок поділу кола кромки барабана на 50 рівних частин. Отже, ціну поділок колової шкали барабана можна визначити за формулою:

де Р=0,5 мм – крок мікрометричного гвинта; п=50 – кількість поділок кругової шкали. Таким чином ціна поділки кругової шкали Для зручності відліку на круговій шкалі барабана, як і на поздовжній шкалі, кожна п’ята позначка позначається відповідно до цифр 0; 5; 10; 15 і т.д. до 45, які слід читати як соті частини міліметра. Нульова позначка на круговій шкалі барабана відповідає числу 50. Приклади відліку показань мікрометра рис. 3.7.

0,24мм 0,5мм+0,13мм=0,63мм

8мм+0,27мм=38,27мм 33мм+0,5мм+0,18мм=33,68мм Рис.3.7 Ціле число міліметрів і половину міліметра рахують краєм скосу барабана за шкалою стебла. Соті долі міліметра визначають по порядковому номеру штриха барабана, що співпадає з штрихом стебла. Порядок виконання роботи 1. Вивчити будову та порядок вимірювань деталей гладкими мікрометрами. 2. Освоїти прийоми та відпрацювати уміння вимірювання розмірів деталей із використанням методів безпосередньої оцінки (гладкий мікрометр). 3. Виміряти плоскопаралельні кінцеві міри довжини мікрометром, збільшуючи розмір від мінімального до максимального. 4. Обчислити похибку вимірів і, порівнявши її з допустимим, зробити висновок про результати перевірки. 5. Оформити звіт та дати усні відповіді на контрольні запитання. Контрольні запитання 1. Описати будову гладкого мікрометра та показати його основні частини. 2. Як виконується перевірка нульового показання мікрометра? 3. Як виконується відлік показів на мікрометричних інструментах? 4. Чому дорівнює ціна поділки мікрометричних інструментів і як вона визначається? 5. На які види поділяються мікрометричні інструменти і яке вони мають призначення? 6. Наведіть приклади різних методів вимірювання. 7. Чи можна ціну поділки приладу приймати за точність вимірювання? Поясніть. 8. Назвати метрологічні показники засобів вимірювання. 9. Що називають похибкою вимірювання і які фактори її обумовлюють? 10. Як встановлюється індикаторна та важільна скоби на "нуль". 11. Виконайте установку мікрометра за наступними розмірами: 10,15; 18,56; 12,42; 12,92; 5,23 мм. ЛАБОРАТОРНА РОБОТА № 4 ТЕОРЕТИЧНІ ВІДОМОСТІ Мікрометр для внутрішніх вимірювань (рис. 4.1) не має скоби. Вимірювальними поверхнями в ньому є поверхні губок 2 і 3, одна з яких з’єднана з мікрометричним гвинтом 1, а друга зі стеблом 4. На відміну від мікрометра для зовнішніх вимірювань нульова позначка поздовжньої шкали мікрометра для внутрішніх вимірювань розташована не зліва, а справа, а цифри йдуть справа на ліво, тому потрібно набути певних вмінь відліку показів за шкалами такого мікрометра.

Рис. 4.1. Мікрометр для внутрішніх вимірювань: 1 – мікрометричний гвинт; 2 і 3 – вимірювальні поверхні губок; 4 – стебло. Мікрометри для внутрішніх вимірювань виготовляють з межами вимірювань від 5 до 30 мм і від 30 до 55 мм. Для вимірювання внутрішніх розмірів понад 50 мм застосовують мікрометричні внутрішньоміри. Мікрометричний внутрішньомір (рис. 4.2.) застосовується для вимірювання внутрішніх розмірів. Він являє собою звичайну мікрометричну головку А і складається з стебла 4, мікрометричного гвинта 7, з’єднаного з корпусом барабана 5 гайкою 6. Мікрометричний гвинт закріплюється стопором 3. На різьбу наконечника 1 нагвинчується захисна гайка 2 і змінні подовжувачі для збільшення межі вимірювання (рис. 4.3).

Рис. 4.2. Мікрометричний внутрішньомір. 1 – нерухомий наконечник; Межа вимірювання мікрометричною головкою знаходиться в межах від 75 до 88 мм (при вимірюванні розмірів до 600 мм) і від 75 до 100 мм (при вимірюванні розмірів понад 600 мм).

Рис. 4.3 Рис. 4.4 Для встановлення мікрометричної головки внутрішньоміра на нуль передбачена спеціальна установочна міра у вигляді скоби (рис. 4.4) відстань між поверхнями скоби дорівнює нижній межі вимірювання внутрішньоміра (75 мм). Перевірка внутрішньоміра і установка його на нуль виконується аналогічно перевірці мікрометра. Правильне положення мікрометричного нутроміра знаходять його похитуванням при легкому контакті вимірювальних поверхонь з деталлю (рис. 4.5).

Рис. 4.5 При вимірюванні внутрішньомір вставляють в отвір, відстопоривши мікрометричний гвинт, обертанням барабана приводять вимірювальні наконечники у дотикання з стінками отвору. Правильне положення внутрішньоміра в отворі визначається найменшим розміром у площині його осі (у площині, паралельній до осі отвору) і найбільшим розміром у площині, перпендикулярній до осі внутрішньоміра (перпендикулярній до осі отвору) (рис. 4.6).

Рис. 4.6. Положення внутрішньоміра в отворі Для визначення відхилення форми отвору в поперечному перерізі, потрібно виміряти його розміри в декількох напрямах І–І, II–II і т.д., а для визначення відхилення форми отвору у поздовжньому перерізі – в перерізах 1–1, 2–2 і 3–3 (рис. 4.6). Читання показів

75мм+3мм+0,21мм=78,21мм 75мм+200мм+100мм+6мм+0,16мм=381,16 мм.

75мм+200мм+150мм+50мм+25мм+11мм+0,5мм+0,26мм=511,76мм. Рис. 4.7 Індикаторні внутрішньоміри застосовуються для вимірювання отворів відносним методом. Індикаторний внутрішньомір (рис. 4.8) складається з індикаторної головки 1, вставленої в трубку 3 корпуса 7, в якому розташований вузол передавального механізму. Вимірювальний стержень 9 зв’язаний з проміжним вимірювальним рухомим стержнем 4 через двоплечий Г-подібний важіль 5, який обертається на осі шарніра 6. Якщо натиснути на вимірювальний стержень 9, то він переміститься вправо і подіє на нижнє плече двоплечого важеля 5, поверне його проти напрямку руху стрілки годинника і своїм верхнім плечем перемістить проміжний стержень 4 вгору, який в свою чергу подіє на вимірювальний стержень 2 вимірювальної головки, перемістить його також вгору, що викличе переміщення стрілки індикатора вправо. Величину переміщення рухомого вимірювального стержня 9 відлічують за показами стрілки вимірювальної головки 1.

Рис. 4.8. Індикаторний внутрішньомір: 1 – індикаторна головка;

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.41.214 (0.179 с.) |

,

, − абсолютна похибка вимірювання, виражена в одиницях вимірюваної величини;

− абсолютна похибка вимірювання, виражена в одиницях вимірюваної величини; − значення вимірюваної величини (розміру), одержане при її вимірюванні (результат вимірювання);

− значення вимірюваної величини (розміру), одержане при її вимірюванні (результат вимірювання); − умовно істинне значення вимірюваної величини (розміру).

− умовно істинне значення вимірюваної величини (розміру). абсолютно точно визначити неможливо, оскільки не існує таких вимірювальних засобів, які зовсім не мають похибок. Тому на практиці для визначення похибок вимірювання

абсолютно точно визначити неможливо, оскільки не існує таких вимірювальних засобів, які зовсім не мають похибок. Тому на практиці для визначення похибок вимірювання  замість істинного значення

замість істинного значення  вимірюваної величини приймають умовно істинне значення.

вимірюваної величини приймають умовно істинне значення. – може бути значення, одержане за допомогою зразкових засобів вимірювання для даного робочого засобу. Але в більшості випадків за істинне приймається середнє арифметичне значення.

– може бути значення, одержане за допомогою зразкових засобів вимірювання для даного робочого засобу. Але в більшості випадків за істинне приймається середнє арифметичне значення. . Вона може виражатися в частках або у відсотках від значення вимірюваної величини, тобто:

. Вона може виражатися в частках або у відсотках від значення вимірюваної величини, тобто: .

. завжди приймають половину ціни його найменшої поділки. Зрозуміло, що при зчитуванні показів зі шкали недоцільно намагатися визначити частини поділки тому, що результат вимірювання від цього не стане точнішим.

завжди приймають половину ціни його найменшої поділки. Зрозуміло, що при зчитуванні показів зі шкали недоцільно намагатися визначити частини поділки тому, що результат вимірювання від цього не стане точнішим.

.

.

,

, .

.