Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Собственно термическая обработка стали

По классификации А.А.Бочвара различают следующие виды термической обработки стали. Режимы их представлены на рис. 17. Рис. 17. Температура нагрева углеродистых сталей при различных видах термообработки (а) и циклограммы соответствующих видов термической обработки (б) I группа. Отжиг первого рода, не связанный с фазовыми превращениями в сплавах. К этой группе относится диффузионный (гомогенизирующий), рекристаллизационный, дорекристаллизационный и отжиг для снятия внутренних напряжений. II группа. Отжиг второго рода (с фазовыми превращениями). Этот отжиг применяется для получения равновесной структуры с целью снижения твердости; повышения пластичности и вязкости стали; улучшения обрабатываемости; измельчения зерна. Так как все стали, кроме эвтектоидной, имеют две критические температуры[1] А 1и A 3, то для них возможны два вида фазовых отжига (полный отжиг с температурой нагрева выше А С3 и неполный отжиг, когда температура выше А С1, но ниже А С3), с учетом режимов изотермический отжиг и нормализацию. II группа. Закалка стали. Целью закалки является получение неравновесной структуры, сопровождающееся повышением твердости стали. Структура, образующаяся при закалке стали, называется мартенситом. Как ифазовый отжиг, закалка стали может быть полной или неполной. На рис.17, б, график 2 показывает схему режима полной, график 2, а режима неполной закалки. III группа. Отпуск стали. Отпуском стали называется нагрев закаленной стали ниже температуры А С1. При этом происходят превращения, уменьшающие степень неравновесности структуры закаленной стали. Уменьшаются внутренние напряжения, возникшие в процессе закалки; повышается вязкость и пластичность. График 3 на рис. 17, б характеризует схему режима отпуска стали. Ниже более подробно рассматривается назначение и технология этих видов обработки. Отжиг стали. Отжиг является распространенной операцией термической обработки сталей и чугунов. На рис. 15, а приведены температуры различных видов отжига для углеродистых сталей. В зависимости от назначения режимы отжига могут быть различны. Рекристаллизационный и смягчающий отжиг применяется для устранения наклепа после холодной пластической деформации (обработки давлением). Для восстановления пластичности, необходимой для дальнейшей обработки давлением (например, промежуточные отжиги при волочении проволоки).

При отжиге, преследующем цель повышения деформируемости (например, листовой стали в автомобилестроении), проводят отжиг при 650 – 670°С после деформации около 20%. Такой отжиг обеспечивает при дальнейшей холодной вытяжке хорошую пластичность и гладкую поверхность. Не следует проводить отжиг при температурах, близких к критическим, вызывающих рост зерна. При дальнейшей деформации такой материал дает очень негладкую поверхность. Степень предварительной деформации и режим рекристаллизационного отжига являются способом регулирования величины зерна. Этим особенно пользуются для таких сплавов, которые не имеют фазовых превращений в твердом состоянии (например, ферритные и аустенитные стали[2]). Следует отметить, что для сталей, работающих при обычных условиях, наилучшим является мелкое зерно. Для повышения жаропрочности предпочтительными являются стали с крупным зерном. При отжиге электротехнической листовой стали также добиваются получения крупнокристаллической структуры, улучшающей магнитные характеристики стали. Для снятия внутренних напряжений в отливках, в сваренных деталях проводится отжиг при температуре 650 – 700°С. Для устранения термических напряжений охлаждение до температуры 400 – 300°С должна быть медленное. Диффузионный (гомогенизирующий) отжиг применяется для устранения дендритной ликвации в слитках и отливках (особенно из легированных сталей). Для этой цели проводится нагрев при 1100 – 1150°С с длительной (12 – 15 часов) выдержкой и последующим медленным охлаждением. При этом образуется крупнозернистая видманштеттовая структура, имеющая характерное игольчатое строение феррита. Для исправления структуры отливки после диффузионного отжига подвергают полному фазовому отжигу, после чего наблюдается нормальная структура. У сталей, склонных к ликвации, диффузионный отжиг улучшает вязкость и пластичность в прокатанной или кованой стали в направлении поперек волокна. Отжиг с фазовой перекристаллизацией. Такой отжиг применяется для получения равновесной ненапряженной структуры стали. Он может быть полным или неполным. Полный отжиг применяется для исправления структуры литой или кованой стали, если последняя крупнозернистая.

Полный отжиг заключается в нагреве стали выше А с3 на З0 – 50°С, (рис. 17 а), выдержке при этой температуре до полной перекристаллизации с последующим медленным охлаждением. Скорость охлаждения углеродистой стали 150 – 200°С/час; легированной стали — 30 – 100°С/час. Полный отжиг повышает прочность, пластичность и вязкость литой стали. Прочность горячекатанной стали после отжига несколько понижается. Полный отжиг используется также для исправления строчечной структуры, рис. 18, а, образующейся в малоуглеродистой стали при слишком низкой (между точками А 1и А 3) температуре окончания горячей обработки давлением. Нагрев выше А с3 и последующее несколько ускоренное охлаждение устраняет или в значительной степени подавляет образование полосчатости, рис. 18, б.

а) б) Рис. 18. Структура малоуглеродистой стали: а- строчечная после прокатки; б- после отжига

Такой отжиг также применяется для улучшения обрабатываемости резанием доэвтектоидных сталей. Оптимальная структура этих сталей для механической обработки — тонкопластинчатый перлит с сеткой феррита (обеспечивается хорошее качество поверхности и стойкость инструмента). Неполный отжиг заключается в нагреве стали выше температуры А с1 нониже А с3, выдержке ипоследующем медленном охлаждении. Такой отжиг для доэвтектоидных сталей применяется после правильно выполненной горячей обработки давлением, когда не требуется исправление всей структуры заготовки. При этом отжиге фазовое превращение испытывает только перлитная структурная составляющая стали. Одновременно достигается снятие внутренних напряжений. Так как температуры неполного отжига ниже, чем полного, то неполный отжиг более экономичен. Неполный отжиг применяется также для получения зернистого перлита в структуре заэвтектоидных инструментальных сталей. Это необходимо для улучшения их обрабатываемости резанием. Кроме этого в стали с исходной структурой зернистого перлита при закалке обеспечивается повышенная вязкость. При таком сфероидизирующем отжиге сталь нагревают немного выше точки A с1 выдерживают при этой температуре, медленно охлаждают до температуры 620 – 680°С, а затем на воздухе. Для ускорения сфероидизации иногда проводят маятниковый отжиг с периодическим колебанием температуры около точки А 1.В структуре заэвтектоидной стали недопустимо образование сетки избыточного цементита. При наличии в структуре стали цементитной сетки, перед отжигом производится нормализация стали. Изотермический отжиг заключается в нагреве стали выше температуры А С3 или A С1 выдержке при этой температуре до полного завершения фазовых превращений и перенесения изделий в соляную ванну или в печь с температурой, лежащей на 120 – 180 ° Сниже температуры A r1 где осуществляется выдержка до полного распада аустенита. Этот вид отжига экономичней обычного и обеспечивает получение более стабильных результатов, так как контролировать температуру легче, чем скорость охлаждения. Образование однородной феррито-цементитной смеси происходит при постоянной температуре по всему сечению изделия. Поэтому изотермический отжиг часто применяется особенно для легированных сталей.

Нормализация стали. При нормализации сталь нагревают выше температуры A c3 или A c1на 30 – 50°С, рис. 17, а. После выравнивания температуры по всему сечению детали охлаждаются на спокойном воздухе. Таким образом, по режиму нормализация является промежуточной операцией между отжигом и закалкой. Основной целью нормализации является получение мелкозернистой однородной структуры; устранение цементитной сетки в структуре заэвтектоидной стали; частично снятие внутренних напряжений и наклепа; для улучшения штампуемости и обрабатываемости резанием. Нормализация иногда является также предварительной операцией перед окончательной термической обработкой. Низкоуглеродистая сталь после нормализации имеет мелкозернистую структуру феррита и перлита. Поэтому нормализация этих сталей обычно используется вместо отжига с фазовой перекристаллизацией как более экономичная термическая обработка. Структура среднеуглеродистой стали после нормализации состоит из феррита и сорбита, поэтому прочность и твердость её выше, чем после отжига этих сталей. Таким образом, нормализация по режиму может быть предварительной, промежуточной и окончательной термической обработкой детали. Закалка стали Способы закалки разделяют по следующим признакам: - по среде охлаждения (закалка в воде, в масле, на воздухе, в полимерных средах) - по объему детали, к которому применяется закалка (объемная, поверхностная) - по ступенчатости охлаждения, (закалка в двух средах, ступенчатая, изотермическая и т.д.) Как было установлено ранее, при закалке сталь нагревается выше критической температуры и затем охлаждается со скоростью равной или выше критической, необходимой для получения неравновесной структуры мартенсита закалки. Структура мартенсит закалки характеризуется повышенной концентрацией внутренних напряжений и высокой твердостью, значение которой зависит от количества углерода в стали. Эта операция термической обработки является весьма распространенной и наиболее ответственной. В связи с этим необходимо уделить особое внимание правильному выбору основных параметров технологии закалки. Выбор температуры закалки производится в зависимости от температуры критических точек. При этом доэвтектоидные стали нагреваются выше точки АС3 на 30 – 40°С. Нагрев этих сталей выше точки А с1, но ниже А С3недопустим, ибо при последующем охлаждении со скоростью больше или равной критической образуется смесь структур мартенсита закалки и феррита. Из-за низкой твердости феррита (80 НВ) твердость стали после закалки будет существенно понижена. Для заэвтектоидных сталей является оптимальной температура нагрева выше точки А с1 на 50 – 70°С. После охлаждения со скоростью больше или равной критической образуется структура мартенсита закалки и вторичного цементита. При таком сочетании структурных составляющих обеспечивается максимальная твердость стали после закалки, так как твердость цементита (750 НВ) даже выше, чем твердость мартенсита высокоуглеродистой стали (700 НВ). Необходимо учитывать, что при нагреве выше А с1 заэвтектоидных сталей (при неполной закалке) оптимальные результаты будут получены только в том случае, если вторичный цементит имеет зернистую (сфероидальную) форму. Выделения цементита в виде сетки по границам зерен недопустимы, так как заэвтектоидная сталь после закалки в этом случае будет хрупкой. Поэтому заэвтектоидные стали для получения качественной исходной структуры перед закалкой обязательно подвергаются сфероидизирующему отжигу. Твердость мартенсита закалки зависит от содержания углерода и температур закалки (рис. 19). Области оптимальных температур для закалки углеродистых сталей также зависят от количества углерода (рис. 20).

Рис. 19. Изменение твердости стали в зависимости от содержания углерода и температуры закалки: кривая а - нагрев выше Ас3, кривая б - твердость мартенситной структуры (по А.П.Гуляеву), кривая в - нагрев выше Ас1

Как видно по рис. 19 (в) твердость заэвтектоидной стали после неполной закалки с увеличением количества углерода несколько повышается. Это объясняется тем, что увеличивается количество очень твердого цементита в структуре после закалки. Выбор температуры для закалки легированных сталей производится по данным изсправочников. Что касается скорости нагрева и нагревательных сред при закалке, то здесь необходимо руководствоваться данными, которые были рассмотрены в начале этой главы.

Рис. 20. Оптимальный интервал закалочных температур для сталей с различным содержанием углерода на диаграмме состояния Fe-C

Скорость охлаждения при закалке. Наиболее ответственной операцией при закалке является охлаждение, которое должно осуществляться со скоростью выше критической для получения структуры мартенсита. Критическая скорость закалки VK для данной стали определяется по термокинетической диаграмме. При больших скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению илирастрескиванию деталей. Поэтому нужно иметь ясное представление о механизме образования внутренних напряжений, чтобы успешно их регулировать и предотвращать образование брака

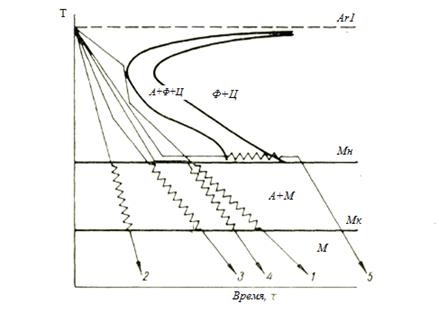

Закалочные среды и способы закалки стали. Целью закалки является получение мартенситной структуры. Режим охлаждения влияет на внутренние напряжения, оптимальным режимом при закалке для стали с представленной на рис. 21 С-образной кривой превращения аустенита является режим 1.

Рис. 21. Схема режимов охлаждения при различных способах закалки: 1 - идеальный режим охлаждения; 2 - непрерывная закалка в одном охладителе; 3 - прерывистая закалка в двух средах; 4- ступенчатая закалка; 5 - изотермическая закалка

Во избежание распада аустенита в области образования троостита скорость охлаждения в интервале температур 650 – 400°С должна быть высокой. Вместе с этим в интервале температур мартенситного превращения ниже Мн (300 – 200°С) скорость охлаждения должна быть низкой. Это необходимо для снижения фазовых напряжений и для предотвращения образования трещин от термических напряжений в хрупком мартенсите. Ниже рассмотрено, в какой степени наиболее распространенные охлаждающие среды (вода и масло) удовлетворяют поставленным условиям. Для жидкостей, температура кипения которых ниже температуры охлаждаемого тела, при погружении в них нагретого тела различают три периода, которые характеризуются различной интенсивностью охлаждения. 1) В первый период, после погружения нагретого тела в жидкость, вокруг него образуется паровая рубашка. Этот период называется пленочным кипением. Скорость охлаждения при пленочном кипении относительно мала. 2) Разрушение паровой рубашки создает контакт охлаждающей среды с металлом и интенсивное испарение жидкости, для чего затрачивается много тепла, и интенсивность охлаждения резко возрастает. Этот период пузырчатого кипения. 3) При охлаждении тела ниже температуры кипения жидкости охлаждение осуществляется конвективным теплообменом, скорость охлаждения уменьшается. Установлено, что пленочное кипение воды простирается на интервал температур 650 – 400°С и чистая вода охлаждает в этом интервале температур не с максимальной скоростью. Для ускорения охлаждения рекомендуется производить перемещение изделия в воде, что улучшает теплообмен. При температурах 300 – 200°С происходит пузырчатое кипение и вода охлаждает слишком быстро. Установлено, что повышение температуры воды создает еще более неблагоприятные условия охлаждения при температурах 300 – 200°С. Неблагоприятные условия при охлаждении в воде устраняются при использовании водных растворов щелочей, солей и кислот. У этих жидкостей почти нет периода пленочного кипения, и скорость охлаждения при 300 – 200°С меньше, чем у чистой воды. Изменение температуры водных растворов влияет на их охлаждающую способность. Поэтому в ряде случаев рационально использовать в качестве закалочных сред не чистую воду, а водные растворы щелочей, солей или кислот. Положительной особенностью масла является низкая скорость охлаждения при 300 – 200°С. В ряде случаев (легированные стали) скорость охлаждении при закалке в масле при 650 – 400°С может быть достаточной для предотвращения распада аустенита. Возможность использования масла при закалке обеспечивает уменьшение брака от трещин. Для углеродистых сталей скорость охлаждения в масле в интервале температур 650 – 400°С недостаточная для предотвращения распада аустенита. Так как реальные охлаждающие жидкости имеют режимы охлаждения, значительно отличающиеся от идеального режима (рис. 21, 1), то приходится применять различные способы охлаждения стали при закалке, которые рассмотрены ниже. 1. Закалка в одном охладителе (простая непрерывная закалка) режим 2, рис. 20. Этот метод наиболее прост и широко применяется. Для закалки мелких деталей сечением до 5 мм из углеродистых сталей и деталей большего диаметра из легированных сталей в качестве закалочной среды применяют масло. Для более крупных, но простых по форме деталей из углеродистой стали в качестве закаливающей среды применяют воду или водные растворы щелочей. В качестве закалочных сред при этом способе рекомендуется: в инструментальном производстве 5 – 15% растворы NаС1 в воде. Для изделий сложной формы, склонных к короблению и трещинообразованию рекомендуется 40 – 50 %-ный раствор NаОН в воде. Эти растворы обеспечивают скорость охлаждения при температурах 750 – 550°С до 1400°С/с. При температурах 300 – 200°С скорость их охлаждения приближается к скорости охлаждения в масле. 40 – 50 % растворы NаОН рекомендуются для легированных сталей повышенной прокаливаемости[3]. Для сталей с пониженной прокаливаемоетью рекомендуются 5 – 15%-ные растворы NаОН. Для крупных изделий сложной формы, изготовленных из сталей с большой устойчивостью аустенита (с высокой прокаливаемостью), типичными закалочными средами являются чистые минеральные масла или их смеси, например 50%-ная смесь индустриальных масел 12 и 20. 2. Закалка в двух средах (прерывистая закалка) режим 3, рис. 20. Этот метод заключается в предварительном охлаждении детали в более резком охладителе (например в воде) до температуры ~ 300°С с последующим охлаждением в более мягкой среде (например в масле). Прерывистая закалка в двух средах обеспечивает приближение к оптимальному режиму охлаждения 1, рис. 21. Недостатком прерывистой закалки является трудность установления момента переноса изделия из одной среды в другую для различных изделий, имеющих, как правило, различную толщину по сечению. 3. Ступенчатая закалка. Режим 4, рис. 21. При этом способе деталь после нагрева переносят в среду с температурой несколько выше точки температуры начала мартенситного превращения Мн, выдерживают в ней до выравнивания температуры по всему сечению и дальнейшее охлаждение осуществляют на воздухе. Средой при ступенчатой закалке при 180 – 200°С широко используются специальные масла, обладающие высокой температурой вспышки, и расплавы солей. При ступенчатой закалке превращение А→М, ввиду предварительного выравнивания температуры по сечению изделия, протекает по всему сечению практически одновременно. Вследствие этого фазовые напряжения имеют малую величину и уменьшается склонность к образованию трещин, снижается деформация при закалке. Применение ступенчатой закалки ограничивается размерами деталей: до 10 – 12 мм для деталей из углеродистой стали и до 20 – 30 мм для деталей из легированных сталей. 4. Изотермическая закалка. Режим 5рис. 21. Отличием этого вида закалки от ступенчатой является длительность выдержки выше точки температуры начала мартенситного превращения Мн в нижней части области промежуточного превращения. Время выдержки должно быть достаточно для превращения аустенита в нижний бейнит. Превращение А→Б углеродистых сталей идет практически до конца, и в результате превращения образуется структура нижнего бейнита. При промежуточном превращении легированных сталей наряду с бейнитом сохраняется остаточный аустенит (10 – 20%). Такая структура обеспечивает высокую прочность, пластичность и вязкость стали, т. е. высокую конструктивную прочность. Вместе с этим значительно снижается деформация изделий вследствие ликвидации термических напряжений. Фазовые (структурные) напряжения также уменьшаются в связи с тем, что превращение аустенита в бейнит происходит постепенно в течение длительного времени. Поэтому для легированных сталей изотермическая закалка находит довольно широкое применение. Средой для охлаждения при изотермической закалке обычно являются расплавленные соли и щелочи разного состава. Охлаждение в расплавах щелочей (если нагрев под закалку производить в хлористых солях) позволяет получить чистую поверхность после термообработки. Такой способ закалки называется «светлой закалкой». 5. Для закалки инструмента типа зубил, молотков, кернов, которые должны сочетать высокую твердость и вязкость проводится закалка ссамоотпуском. Сущность этого способа закалки заключается в том, что изделия выдерживают в закалочной ванне до неполного охлаждения. Их извлекают из охладителя, когда внутренние слои еще достаточно нагреты. За счет внутреннего тепла происходит нагрев поверхностных слоев изделия до нужной температуры, т. е. самоотпуск закаливаемого изделия. Обработка стали холодом. Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения Мк ниже 0°С. Поэтому после закалки в структуре стали наблюдается наряду с мартенситом остаточный аустенит, который снижает твердость и ряд других свойств стали. Для устранения остаточного аустенита проводят дополнительное охлаждение детали в области отрицательных температур до температуры несколько ниже Мк стали. Обычно для этого используется сухой лед. Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, иначе аустенит стабилизируется и эффект обработки будет незначителен. Увеличение твердости после обработки холодом обычно составляет 1 – 4 единицы НRС. После обработки холодом дают низкий отпуск. Отпуск стали Отпуск является заключительной операцией термической обработки. При отпуске формируется окончательная структура и свойства изделия. Уменьшаются или устраняются внутренние закалочные напряжения, повышается вязкость и пластичность. Отпуском стали называется операция термической обработки, при которой сталь нагревается ниже A c1, выдерживается при этой температуре и затем охлаждается. Отпуск является заключительной операцией термической обработки сталей, отпуск проводится сразу после закалки сталей с целью уменьшения внутренних напряжений, возникших при закалке, повышения пластичности и получение необходимых физико-механических свойств изделий. Структура закаленной стали, состоящей из мартенсита и остаточного аустенита, а в заэвтектоидной стали, кроме того, вторичного цементита, является неустойчивой. Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного α-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением тетрагональности кристаллической решетки, образование и коагуляция частиц цементита. При низких температурах отпуска образуется метастабильный карбид, отличный от цементита. В технической литературе он обозначается как ε-карбид и имеет формулу, близкую Fe2C. При температурах 300 – 400ºС происходит превращение ε → Fe3C. В зависимости от температуры нагрева формируются следующие структуры: мартенсит, троостит и сорбит отпуска, при этом соответственно изменяются механические свойства стали (рис. 22).

Рис. 22. Механические свойства стали марки 40 от температуры отпуска Как видно из этого рисунка с повышением температуры отпуска предел прочности (σв) и твердость (HB) понижаются, а пластичность (δ) и ударная вязкость (KCU) повышаются. В соответствии с техническими требованиями, предъявляемыми к изделиям, на практике применяют следующие виды отпуска: низкий, средний и высокий. Низкий отпуск (150 – 250°C) применяется для изделий, где требуется высокая твердость (НRС 56 – 64) и износостойкость. При низком отпуске сохраняется высокая твердость, снижаются внутренние напряжения и несколько повышается вязкость стали. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяется для калибров, шаблонов, метчиков, зубил, клейм, штампов холодного деформирования, волочильных колец, изделий из цементуемых сталей. Структура стали после отпуска – отпущенный мартенсит чаще всего игольчатого строения. Средний отпуск (300 – 400°C) обеспечивает в изделиях относительно высокую твердость (НRС 40 – 54) и максимальный предел упругости при достаточном пределе прочности. Этот вид отпуска чаще всего применяют при изготовлении рессор и пружин. Структура изделий после такого отпуска – троостит зернистого строения. Высокий отпуск (500 – 650°C) применяется для деталей, от которых требуется определенное сочетание прочности (σв = 800 – 1000 МПа), ударной вязкости и твердости. Этот отпуск применяют при изготовлении шатунов, ответственных крепежных изделий и деталей машин, изготовляемых из конструкционных сталей. Термическую операцию – закалку с высоким отпуском – называют улучшением. Структура стали в термически улучшенном состоянии – сорбит зернистого строения. Порядок выполнения работы 1. Произвести закалку образцов из стали 40 по режимам, указанным в протоколе отчета. Определить, какому виду закалки подвергается каждая партия образцов (полная, неполная, с перегревом). 2. Произвести отпуск при температурах 200, 400, 600°C образцов из стали 40, закаленных с охлаждением в воду с температуры А С3 + (30 – 50°C). 3. Построить и проанализировать графики изменения твердости в зависимости от температуры закалки, скорости охлаждения и температуры отпуска. 4. По режимам термической обработки и полученной твердости определить предполагаемую структуру термически обработанной стали 40. 5. Решение практических задач. По твердости и структуре определить вероятную термическую обработку заданных марок сталей. Таблица 1). 6. Оформить отчет по работе. Методика выполнения работы Методика закалки 1. Для закалки применяются образцы в данной работе из стали 40 цилиндрической или прямоугольной формы диаметром или толщиной 10 – 15 мм, высотой 15 – 20 мм. На боковой поверхности каждого образца должно быть клеймо марки и номера образца. Образцы измеряют штангенциркулем, и результаты замера записывают в протокол закалки. 2. Определить твердость (по Роквеллу HRB) образцов в исходном (отожженном) состоянии, по таблице сделать перевод полученного результата в твердость по Бринеллю НВ и оба значения твердости записать в протокол закалки. 3. Определить время нагрева образцов из расчета 1,5 мин на 1 мм диаметра или толщины образца и записать в протокол закалки. 4. Образцы поместить в печи, разогреть до температур, указанных в протоколе закалки, и выдержать при этой температуре требуемое время. При нагреве под закалку применяются лабораторные муфельные или шахтные электропечи. Регулировка температуры печи осуществляется автоматически с помощью потенциометров. 5. По окончании выдержки образцы в соответствии с протоколом закалки охладить или в воде, или в масле, или на воздухе. Перенос образцов в охлаждающую жидкость проводить быстро, не допуская их подстуживания. Охлаждение вжидкости (воде, масле) проводить при непрерывном энергичном движении образцов. 6. После термообработки оба торца образцов зачистить на наждачной бумаге. 7. Определить твердость закаленных образцов по Роквеллу. При твердости HRВ >100 переходить на HRC. Перевести твердость по Роквеллу по таблице в значение твёрдости по Бринеллю НВ, затем в значение временного сопротивления σв и внести все три показателя в протокол закалки. Методика отпуска 1. Из партии образцов, подвергнутых закалке, отобрать 3 образца, закаленных при температуре АС3 +(30-50°C) с охлаждением в воду, замерить их размер и твердость (HRC). По таблицам перевести значение твёрдости HRC на НВ. Все эти показатели и номера образцов записать в протокол отпуска. 2. Определить время выдержки при температуре отпуска из расчета 2 – 3 минуты на 1 мм диаметра или толщины и записать в протокол. 3.Чтобы обеспечить равномерность нагрева образцов, низкотемпературный отпуск следует проводить в масляной ванне; средне- и высокотемпературный отпуск (300-600°C) - в соляной ванне. При отсутствии масляной и соляной ванн могут быть использованы лабораторные электропечи. 4. Образцы поместить в ванны или электропечи, разогретые до температуры отпуска (200, 400, 600°C), выдержать необходимое время при температуре отпуска и охладить на воздухе. 5. После отпуска оба торца образца зачистить на наждачной бумаге. 6. Определить твердость по HRC, перевести по таблице в значение твёрдости по Бринеллю НВ, затем в значение временного сопротивления σв и внести все три показателя в протокол отпуска. Оформление отчета 1. В отчете по лабораторной работе вычерчивается стальная часть диаграммы «железо-цементит» и указываются на ней критические точки (А1, А3, Асm), дается описание фазовых превращений, проходящих в этих точках при нагреве. Для описания процессов, происходящих при охлаждении стали с разной скоростью, зарисовывается рисунок 7. Кроме того, дается определение отжига, нормализации, закалки, отпуска и термоулучшения стали. 2. Оформляется протокол №1 закалки стали, куда заносятся исходные данные и результаты эксперимента. 3. По полученным экспериментальным данным строятся графики изменения твердости в зависимости от температуры ТО и скорости охлаждения. При построении графиков следует учитывать, что скорость охлаждения образцов, применяемых в лабораторной работе в интервале температур минимальной устойчивости аустенита (600-500°C), равна: для воды при 20°С ~ 450 град/с; масла - 80-100 град/с; воздуха - 5-10 град/с. Критическая скорость закалки стали 40 Vк = 250 град/с. 4. Проводится анализ построенных графиков, т.е. описывается влияние температуры закалки и скорости охлаждения на изменение структуры и твердости стали. 5. По режимам закалки предположительно определяется получаемая структура стали 40 и записывается в последней графе протокола закалки №1. При определении предполагаемых структур закалки следует воспользоваться диаграммой изотермического превращения аустенита (рисунок 7). Наложение на них кривых охлаждения небольших образцов, применяемых в работе, показывает, что охлаждение на воздухе обеспечивает переохлаждение аустенита до температур в диапазоне 650°С, охлаждение в масле переохлаждает аустенит до температур в диапазоне 550°С. Охлаждение в холодной воде происходит со скоростью больше критической. 6. Оформляется протокол №2 отпуска стали, куда заносятся исходные данные и результаты эксперимента. 7. По полученным экспериментальным данным строится график изменения твердости в зависимости от отпуска. 8. Проводится анализ построенных графиков, т.е. описывается влияние температуры отпуска на структуру и свойства закаленной стали. Предполагаемые структуры отпуска указываются в протоколе. Отчёт по лабораторной работе №_ ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ 40

Протокол № 1

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 1232; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.9.115 (0.07 с.) |