Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Патологические отклонения в строении и функциях стопыСтр 1 из 6Следующая ⇒

Патологические отклонения в строении и функциях стопы Нарушение нормальных функций стопы, сопровождается изменением ее формы. Наиболее часто встречаемые отклонения в строении и функциях стопы следующие: плоскостопие, отклонение большого пальца наружу, молотообразные пальцы, гипергидроз, омозолелость, мозоль, потертость. Плоскостопие характеризуется опущением сводов стопы, приводящим к изменению ее формы, появлению боли и изменению походки. Плоскостопие бывает врожденное и чаще приобретенное в результате уменьшения тонуса мышечно-связочного аппарата, чрезмерно большой и продолжительной нагрузки на стопу. Отклонение большого пальца характеризуется резким выступанием наружу головки первой плюсневой кости и в особо тяжелых случаях — расположением большого пальца под соседними пальцами, а иногда над ними. Это вызывает боли и изменение походки. Отклонение большого пальца может быть врожденным и приобретенным при носке обуви с узкой носочной частью, а также при сильном разведении стоп при ходьбе, вследствие чего увеличивается нагрузка на головку первой плюсневой кости. Отклонению большого пальца способствует носка обуви на высоком каблуке в связи с увеличением нагрузки на головки плюсневых костей. Молотообразные пальцы — пальцы, согнутые в межфаланговых суставах, форма которых напоминает молотки. При этом тыльная поверхность пальцев в области суставов резко выступает вверх и испытывает сильное трение об обувь. Такая деформация пальцев возникает при носке обуви, не соответствующей длине стопы, в которой пальцы не имеют возможности полностью выпрямиться. Гипергидроз — усиленное потовыделение стопы в результате расстройства функций потовых желез. Усиленное потовыделение приводит к тому, что обувь не может поглощать весь выделяемый стопой пот и выводить его наружу. В результате повышается влажность стопы, появляются опрелости и понижается температура стопы, что способствует простудным заболеваниям. Кроме того, в поту, который разлагается под действием бактерий, образуется большое количество щелочи, что нарушает нормальные функции кожного покрова, вызывает неприятный запах и разрушает материалы обуви. Омозолелость — утолщение кожи, возникающее под действием давления обуви на отдельные участки стопы в течение длительного времени. Обычно с прекращением давления омозолелость постепенно исчезает.

Мозоль является разновидностью омозолелости. Представляет собой местное ороговение кожи на значительную глубину, которое давит на нервные окончания, причиняя боль. Потертость — повреждение кожи невпорной или жесткой обувью, складками или грубыми швами заготовки верха, чулок и других внутренних прокладок. Профилактическими мерами предупреждения патологии стоп являются специальные физические упражнения, которые необходимо делать с раннего возраста; применение рациональной конструкции обуви и в ряде случаев профилактической обуви со специальными стельками, подпяточниками, супинированными каблуками, вкладышами для удерживания пятки стопы в прямом положении и др. Отклонения в строениях и функциях стопы необходимо учитывать при проектировании медицинской обуви и при подборе обуви людьми с патологией стопы. Работа наружных деталей верха обуви. Требования, предъявляемые к наружным деталям верха обуви, исходя из работы. Кожаная обувь состоит из большого числа деталей, скрепленных между собой различными способами. По расположению в обуви все детали подразделяют на детали верха и низа, и те и другие, в свою очередь, подразделяют на наружные, внутренние и промежуточные. Наружные детали в основном определяют эксплуатационные свойства обуви; наружные детали верха принято делить на ответственные и менее ответственные или неответственные Союзка и перед в процессе носки обуви подвергаются многократно изгибам и разрушающему действию пота, носок — ударным действиям, а задний наружный ремень — разрывным нагрузкам. Ответственные детали, как испытывающие более сильные: изнашивающие воздействия, выкраивают из более прочных и износостойких материалов. Наружные детали верха – это самая видимая часть обуви, создающая ее интерьер. Нагрузка на детали обуви и деформации, которым они подвергаются, связаны с работой стопы во время деятельности человека. Верх обуви подвергается ударам о неровности грунта и мебель, трению о грунт. Кроме того, детали верха изнашиваются под влиянием пыли, грязи, потовых выделений стопы. В результате в процессе носки образуются складки различной выраженности, и на них – разрывы, потертости.

Интенсивность изнашивания зависит от материалов и плотности прилегания верха обуви к стопе – чем она меньше, тем выше и длиннее складки. Материалы, применяемые для верха обуви, должны иметь малую жесткость и хорошую згибаемость во избежание образования грубых складок, способность поглощать влагу из внутриобувного пространства, давать возможность стопе «дышать», в зимней и осенней обуви быть влаго- и теплозащитными. Упруго-пластические свойства материалов верха должны быть такими, чтобы заготовка легко приформовывалась к стопе, но не теряла свою форму. Работа внутренних и промежуточных деталей верха обуви. Требования предъявляемые к внутренним и промежуточным деталям. К внутр. деталям верха относ.: подкладка, карман задника,подблочник, штаферка, задний внутренний ремень. К промежуточным относят межподкладку, задник, подносок,боковинка, межподблочник Подкладка и межподкладка союзки подвергаются тем же воздействиям вызывающим изгиб и растяжения, что и наружные детали. При выборе материала наружные и внутренние детали рассматривают как с-му выполн. Одинаковую работу, причем межподкладка и подкладка укрепляют верх и воспринимают на себя часть растягивающей нагрузки. Кроме того дет. Подкладки соприкосаются со стороной изнашив. от трения особенно сильно в области пятки и мезинца. Значительно истир. И открытые(наружные) края дет. обуви,т.к. они плотно прилегают к стопе, а иногда даже вдавлив. В мягкие покровы стопы,напр. Наружный край союзки туфель, особенно лодочка, поэтому подкладка под дет. Верха по краям делается из натуральной кожи или искус. мат-ов., допускается также окантовка или уширеннная загибка. Т.к. кожа обладает значительным удлин. и незначителиной толщиной, они должны обязат. укреплены межподкладкой. Если союзка из кож хром. Метода дубления(опоек, выросток), толщ. Менее 0,9мм а берцы и задинка менее 0,7мм межподкладка обязательна. На ИК, СК наклеивают межподкл. Независимо от толщ. Мат-ла. В зависимости от вида, толщины обуви применяют бязи, бортовки, нетк мат-лы, трикотаж с предварительно нанесённым клеевым слоем. Задник и подносок. В пр-ссе ходьбы в обуви при изгибании стопы в плюсне фаланговом сочленении пятка отделяется от стельки и начин. двигаться вверх опережая движ. пяточной части обуви; если низ очень жесткий, а задник плохо охватывает пятку, то последний передвидвижением вверх легко отделяется от низа обуви, а изгиб верха и низа обуви в плюсно фаланговом сочленении происход. под влиянием давления,оказываемого тыльной пов-ю стопы на берцы и др. детали обуви. Особенно наглядно это проявляется в сапогах. В туфлях, где нет берцев охватыв. Тыльную часть стопы, часть её при подъёме пятки может свободно выходить из обуви. Изгибание обуви в этом случае возможно лишь под действием сил трения между пяткой обуви и поверхностью стопы, поэтому при построен. Задника верхней части пятки его сильно заужают, благодоря чему он упруго охватывает стопу,но при носки такой обуви всё-равно происх. нек. подъём и опуск. пятки, что приводит к истиранию подкладки и пов-ти задника. Помимо истир. пов-ти задника осн. Формами его износа является: изгиб по стелечному ребру, искревление и оседание.

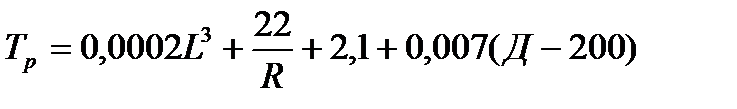

6. Трудоёмкость операции <<загибка краёв детали верха обуви>>. Факторы влияющие на затраты машинного времени. Загибка краёв детали осуществляется по-разному: -загибка на прессах одноразового действия -загибка вручную -загибка на машинах Причем в 2-х последних случаях работник регулирует темп загибки сам. Средняя скорость подачи регулируется исполнителем и зависит от длины и кривизны линии. Для облегчения расчёта трудоёмкости машинной обработки при вып. загибки, строчки и спускании деталей вводят коэфициетнт удельной трудоёмкости: Однако время, затраченное на загибку краёв деталей зависит не только от L и R, но и от жескости загиб. материалов, т. е. чем жестче мат-л, тем больше времени необходимо затратить на загибку. 200-жесткость самого мягкого мат-ла D-жесткость мат-ла. 7.Требования предъявляемые к обуви в связи с анатомофизиологическими особенностями стопы. Исходя из анатомических и функциональных особенностей предъявляют следующие требования: в отрношении формы обувь должна соответствовать форме стопы в области предплюсны, плюсны и пальцев. Она должна иметь достаточную длину и ширину. Ширина обуви в области головок плюсневых костей должна соответствовать ширине переднего отдела нагруженной стопы. Особое внимание должно быть уделено носку, в области которого пальцы должны иметь достаточный простор для движения. Узкий носок вреден, т.к вызывает деформацию переднего отдела стопы и препятствует достаточной вентиляции пальцев. Узкая и острая часть в носочной части может выполнятся только в непальцевой части обуви. Внутренний край переднего отдела обуви должен быть прямым для пердупреждения смещения первого пальца наружу. Форма стельки должна соответствовать форме опорной части стопы. Задний отдел обуви должен быть достаточно прочным, т.к достаточная фиксация пятки является одной из гарантий препятствия образования плоскостопия. При этом верхний край задника не должен загибаться вперед, т.к. может вызвать постоянное давление на область прикрепления ахилового сухожилия и пяточного бугра. Задник должен быть снаружи менее высоким, чем внутри в связи с тем, что наружная лодыжка расположена ниже внутренней. Он не должен оказывать давления на область стопы под лодыжками, т.к проходят кровеносные сосуды и нервы, т.к слабо защищена мягкими тканями. Геленочная часть обуви с каблуком должна быть несколько прогнута, соответствуя продольному своду стопы и достаточно укркплена, чтобы воспринимать давление, оказываемое наружным краем стопы. Высота каблука не должна превышать 2-4см. Высокий каблук способствует укорочению икроножных мышц и переноса тяжести тела на более слабый передний отдел. Передние мышцы голени и тыльной связки стопы при этом растягиваются и пальцы находятся в чрезмерно разогнутом положении, высокий каблук вызывает наклон тела вперед, что способствует некоторому смещению внутренних органов.

8.Скрепления деталей верха обуви. Методика определения прочности шва. Факторы влияющие на прочность шва. Детали верха обуви благодаря их большой эластичности и подвижности скрепляются в основном нитками(лавсановые, хлопковые). Для соед. деталей легкой обуви использ. нитки высоких полимеров(6 сложений №30-40, для тяжелой обуви малых номеров 9 сложений №2-3). Между диаметром нити и её номером есть зависимость Требования к швам: хорошая утяжка. При растяжении на 10% не должны быть видны вертикальные звенья шва. Прочность определяется при испытании на растяжение сшитых полосок м-ла на разрывной машине РТ-250 Кач-во шва определяется как отношение прочности шва к прочности непропитанного мат-ла. Прочность пропитаного мат-ла: При сшивании прочность м-ла уменьшается примерно на 20%. Частота проколов n значительно влияет на прочность шва: чем больше n тем меньше прочность, поэтому выгодно делать меньше проколов. Однако чем меньше проколов, тем меньше кол-во ниточных стяжков на единицу длины строчки и тем больше нагрузка на каждый стежок, что в последствии скажется на прочности шва, поэтому решается компромисная задача – найти оптимальное кол-во стежков на ед. длинны строчки. nопт-когда кол-во стяжков при к-х прочность ниточн. звеньев равна прочн. мезвенных участков (проколотого иглой материала). nопт –стандартизуется для различных мат-ов и колеблется от5-8 см/строчки. Кроме кол-ва стежка на прочн. шва оказыв. влияние кол-во строчек на расстоянии между ними. Если применять 2-х рядную строчку то прочность шва увеличив. на 70%. Разрыв в этом случае идёт почти искл. по мат-лу. При прим. трёхрядной строчки разрыв идт только по мат-лу.Расстояние между строчками оказ. меньшее влияние на прочн. шва,но при этом знач. увелич. расст. на припуск. Прочность шва зависит от прочности ниток, диаметра иглы и соотношения между номеро нити и номером иглы. 9.Трудоёмкость выполнения операции “Спускание краёв деталей верха обуви”. Факторы, влияющие Спускание. Трудоёмкость характеризуется коэффициентом удельной трудоёмкости, который равен отношению времени на спускание 1 см линии любой длины и формы ко времени спускания 1 см прямой линии.

Вначале максимума скорости тоже не достигается, т. к. в первый момент выполнения операции материал полностью не схватывается механизмом машины и происходит её пробуксовка. На коэффициент удельной трудоёмкости оказывает влияние также кривизна линий, которая связана с притормаживанием детали при обработке сложного контура. При обработке линии определённой кривизны коэффициент удельной трудоёмкости уменьшается с увеличением длины обрабатываемых линий при R = const. Коэффициент удельной трудоёмкости уменьшается также с увеличением радиуса кривизны при постоянной длине обрабатываемой линии. Уравнение учитывает зависимость коэффициента удельной трудоёмкости от длины и радиуса кривизны обрабатываемых линий имеет вид: Затраты машинного времени

10. Антропометрия, её теоритическое и прикладное значение. Приборы и методы массовых обмеров стоп. Антропометрия – один из основных приёмов антропологического исследования, состоящая в измерении тела человека и его частей. В каждом антропометрическом исследовании выделяют 3 этапа: 1) разработка совокупности проблем связанных с исследованиями; 2) собственно исследование; 3) статистическая обработка и анализ полученных данных и рекомендации промышленности. На 1) этапе уточняют и конкретизируют цели исследования, выбирают метод исследования, измерительную аппаратуру, определяют число обмеряемых, обучают работников, выполняющих обмеры, оснащают их измерительной аппаратурой и др. оборудованием; готовят документацию. Необходимым условием проведения антропометрических исследований является унифицированная методика и точное соблюдение техники измерения. Т.к. размеры тела человека в том числе стопы и кисти зависит от положения измеряемого, основными условиями при обмере являются: Стопы измеряют в положении когда тело расположено строго вертикально при равномерной опоре на обе стопы, расстояние между стопами должно быть 20 см; положение кисти руки при определении определённого размера и при разных программах измерения должны быть различными: пальцы выпрямлены или согнуты; кисть лежит ладонью на столе или латеральным краем и т.д. Положение измеряемого инструмента или положения стопы и кисти в антропометрическом приборе должно чётко соответствовать методическим указаниям. Измерение как правило выполняют на обнажённой правой кисте и стопе. Перед измерением на измеряемые конечности наносят опозновательные и характерные точки и линии они должны соответствовать точкам скелета (бугры, отростки костей и т.д.). Антропометрические приборы: при проведении антропометрических исследований используют контактные и безконтактные методы. К контактным относятся методы при непосредственном контакте измеряющего инструмента с исследуемым объектом. Полученная информация може т быть дискретной – в виде координат отдельных точек; и аналоговой, характеризующей контуры сечения. Безконтактный метод – поверхность исследуемого тела изображается в виде фотограмм, световых и рентгеновских снимков. С полученных изображений считывается информация, которая подразделяется на: диферинциальную информацию (может быть как непрерывная – дающая представление о форме и размерах исследуемого объекта, так и в виде и цифровых координат и точек). Интегральную информацию (даёт возможность получить полное геометрическое представление или описание объекта, т.е. определить его пространственное положение форму и размеры). Контактные методы как правило просты, а основной их недостаток – при непосредственном контакте измеряющий инструмент деформирует мягкие ткани, в связи с чем затруднено получение точных данных. Кроме того эти методы трудоёмки и утомляют испытуемого и работника. Достоинства бесконтактного: высокая производительность, получение эффективных и достоверных данных, возможность исследовать объект при движении. Недостаток: сложность аппаратуры и процесса получения изображения и расшифровки объектов. При контактном методе обмера используют следующие приборы и присобления: Плантограф – предназначен для получения аналоговой информации о контурах габарита и отпечатка стопы. Элекроконтактный контурограф – применяют для очерчивания на бумаге габаритных зон стопы с помощью иглы, закреплённой в обводном треугольнике. Аналоговую информацию о сечениях стопы получают с помощью контурографа. Недостаток: точность данных получаемых на контурографе определяется числом (шириной) и качеством игл. Т.к. даже при минимальной толщине спиц получается дискретная прерывистсть что может исказить данные. Для получения дискретной информации контактным методом используют стопомер. Голеностопомер создан на базе стопомера и позволяет снять информацию о голени и стопе. Причём этот прибор позволяет снимать параметры изменения при подъёме стопы на каблук. Прибор для пригонки обуви к стопе разработан Кушниром. Позвволяет определить изменения размеров стопы при подъёме пятки и одновременном действии нагрузки. Применяют для людей очень чувствительным к болевым ощущениям. Кроме того используют измерительные ленты шириной 5-6 мм, скользящий циркуль, штангенциркуль. При безконтактном методе в зависимости от используемой аппаратуры подразделяются на фотограммаметрический на котором форму и размеры голени определяют на плоском фотографическом изображении. Рентгенографический – при котором плоские изображения получают при помощи рентгенографических лучей. Голографическая интерферометрия – при которой объёмное изображение объекта получают на основе интерференции волн. Применение рентгенографических методов ограничено: во первых снимки можно получить только при клинических условиях; во вторых вредным воздействием рентгеновских лучей на организм человека. Метод галографической интерферометрии перспективен, позволяет измерять даже небольшие деформации объекта с поверхности сложной формы. Но для исследования человека как объекта не применяется.

11. Работа наружных деталей низа обуви. Требования, предъявляемые к наружным деталям низа обуви, исходя из их работы. Детали низа обуви подвергаются больше физико –механической и химической нагрузке при контакте с опорной поверхностью различного вида и характера. Подошва испытывает сжатие, изгиб, трения-качения, трения- скольжения и т.д. Все это может усугубляться конституционными особенностями человека, характером профессии, состоянием грунта (земля, асфальт, песок), температурой среды. В первый момент соприкосновения с опорной поверхностью наблюдается малая поверхность опоры набойки под углом и большое давление со стороны массы тела человека, что приводит к созданию большого удельного давления. В результате происходит быстрый износ набойки, что требует частой ее замены. Далее опора на всю стопу. В этом случае одна стопа касается всей поверхностью опоры, а вторая стопа отрывается от опорной поверхности. Поэтому на подошву действует вся масса тела, т.к. опора на одну ногу. Площадь опорной поверхности максимальна, поэтому удельное давление незначительно. Далее перекат через передний отдел стопы. Каблук начинает отрываться от опорной поверхности, стопа изгибается, а вслед за ней изгибается нога в пучках. Давление постепенно переносится на носочную часть, подошва начинает отталкиваться от опорной поверхности. Фаза заканчивается задним толчком, начинается фаза переносного периода. Радиус кривизны изгиба зависит от физико-механических свойств материала, его жесткости и толщины. В обуви на резиновой подошве удлинение больше, чем в обуви на кожаной подошве винтового метода крепления, т.к. больше толщины и меньше рифленой поверхности. Подошва в результате изгиба и переката постепенно отрывается, при этом площадь опоры уменьшается. Поэтому при отрыве подошвы от опоры происходит интенсивное истирание носочной части. Если сила трения подошвы и опоры мала, то возникает трение-скольжение и как результат – быстрый износ подошвы. В большинстве случаев подошва испытывает трение качения, которое возникает при перекатывании подошвы по опорной поверхности. В большинстве случаев подошва контактирует с поверхностью отдельными участками. В результате в этих точках возникают значительные удельные нагрузки и происходит механический разрыв подошвы при вдавливании в нее отдельных зерен поверхности. Параллельно резко повышается температура и происходит разрыв молекулярных связей. Это и является основной причиной износа подошвы в результате трения качения. Каблук. Каблук в процессе носки обуви подвергается разнообразным механическим воздействиям. Утоненный каблук под воздействием сосредоточенных нагрузок в процессе ходьбы и бега во многих случаях (при неправильной конструкции каблука или неудовлетворительной конструкции материалов) подвергается излому. Кожаные, деревянные, пластмассовые каблуки в обычных условиях носки не подвергаются значительному износу, т.к. основную нагрузку на себя воспринимает набойка. Резиновые каблуки по своим эксплуатационным свойствам превосходят кожаные. В последнее время применяется АВС-пластик, который может окрашиваться в массе и хорошо работает на все виды нагрузок на каблук.

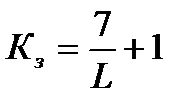

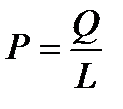

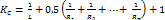

Стелька-ее работа в обуви. Требования, предъявляемые к материалам и конструкции стельки в зависимости от ее работы в обуви 1.Связующее звено между верхом и низом обуви, т.е. представляет собой составляющую часть системы. Подвергается в процессе носки истиранию, изгибу, сжатию. Истирание играет важную роль в износе подошв не влияет на стельку. Истирание стелек о плантарную поверхность стопы настолько слабо выражено, что практически не влияет на на общ. срок службы стелек из кожаных материалов. 2. Изгиб стелек в обуви при ходьбе и беге выражается в перемещении продольном их сжатии и расправлении. Изгиб воздействия стопы на стельку значительно меньше, чем на подошву, т. к. сопротивление жестких обувных материалов продольному сжатию превышает их сопротивление растяжению. Поэтому образование трещин и изломов стелек под влиянием механических нагрузок в первоначальном периоде носки имеет место лишь при использовании стелек из малоустойчивому к изгибу материалу или при недостаточно надежном соединении стелек. 3. Сжатие стелек под давлением стопы появляется в образованном на из поверхности своеобразного углубления –отпечатка стопы т. к. не соприкасается с опорной поверхностью их износ с образованием отпечатка не связан. Непосредственное соприкосновение со стопой стелька подвергается гигротермическим воздействиям ее потовых выделений а так же высокой влажности внутр. обувной среды в результате материал стелек претерпевает значительные изменения. 18.Методы предварительного расчета трудоемкости модели. Сущность. Преимущества и недостатки. Исходными данными при расчете машинного времени служат геометрические характеристики обрабатываемых линий, которые берутся из контрольного чертежа заготовки верха обуви. Трудоемкость машинной обработки при выполнении строчки, загибки и спускания деталей для облегчения расчета характеризуются коэффициентом удельной трудоемкости Прежде чем приступить к расчету коэффициента удельной трудоемкости и затрат машинного времени, необходимо соответствующим образом подготовить рабочий чертеж верха обуви. Эта подготовка состоит в том, что около каждой линии на контрольном чертеже верха ставят условный знак, характеризующий определенный вид обработки: обработка в обрезку обработка в загибку спускание краев деталей строчка деталей (количество пунктирных линий обозначает количество строчек) Все линии, подлежащие строчке, загибке или спусканию, разбивают на отдельные участки, обрабатываемые за один прием (обработку начинают с момента пуска машины и до полного ее останова, когда скорость подачи становится равной нулю, независимо от причин, вызывающих снижение скорости). Это могут быть остановы, вызванные конструктивными особенностями заготовки (наличие линий с резким изменением направления), а также соображениями технологического порядка (контроль качества выполнения строчки или загибки, качество наложения деталей, обрезка ниток, подача под исполнительный инструмент других деталей и узлов заготовки и т.д.). Например, на рисунке 5.1, все линии строчки на берце полуботинка с настрочными берцами разбиты на 6 участков. Первый участок «АВ» – строчка канта берца до линии закрепки; второй «СD» – линия первой строчки в месте настрачивания берца на детали союзочного узла заготовки; в точке D исполнитель останавливает машину, поворачивает деталь для выполнения строчки на участке «DB». В точке B также производится останов машины для разворота заготовки с целью выполнения строчки закрепки на участке «BEB'». Далее осуществляется выполнение второй строчки в места настрачивания берца на детали союзочного узла заготовки верха на участках «B'D'» и «D'C'» с остановом машины в точке D'. Причем при выполнении строчек по линиям «CD» «C'D'» исполнитель также снижает скорость для выполнения строчек по криволинейным участкам с радиусами кривизны R и R'. Курвиметром определяется протяженность каждого отдельного участка и отмечается на чертеже верха. Затем, при помощи шаблона МТИЛП (рисунок 5.2), устанавливается кривизна этих участков. Правила пользования шаблоном следующие: на данную кривизну накладывается шаблон так, чтобы он как можно ближе подходил по кривизне к данному участку. Например, на рисунке 5.2 показано, что на данной кривизне наложен участок шаблона с делением 5-6- 7-8-9-10-11. Длина этого участка равна 11 – 5 = 6 см, радиус кривизны R = 11 + 5 = 8 см. Кривизну участков можно также определить любым другим методом, известным из геометрии. Найденные радиусы кривизны отмечаются на контрольном чертеже. Величина угла пересечения строчки устанавливается при помощи угломера или транспортира и также отмечается на контрольном чертеже. Установив способы обработки и геометрические характеристики каждой линии, а также количество возможных пауз-перехватов, приступают к определению величины коэффициента удельной трудоемкости и определению затрат машинного времени. 1 Определение затрат машинного времени на строчку заготовки Затраты машинного времени определяются по уравнению: Tмаш.=Lk 1/Vmɸ (5.1) где Т маш – затраты машинного времени, секунд; L – длина строчки, см; k – коэффициент удельной трудоемкости, который в зависимости от кривизны линии принимает значение кс, кт, кR; Vм – максимальна скорость подачи изделия в исполнительном органе машины; j – поправочный коэффициент, зависящий от формы узла и требований к качеству шва (для расчета времени выполнения строчек заготовки рекомендуются следующие величины коэффициента j: для наружных сточек, расположенных на узлах пространственной формы j = 2,1, для наружных строчек, расположенных на плоских деталях j = 1,4; для строчек, расположенных на внутренних деталях, j = 1,05). Величину максимальной скорости подачи материала можно определить в условиях производства. Для этого необходимо обработать полоску материала, из которого изготавливается заготовка или ее отдельные детали, длиной 40 см, замерить время обработки при помощи секундомера или вибрографа и определить величину Vм. Коэффициент удельной трудоемкости прямой строчки зависит только от длины строчки и выражается уравнением: Кт=1.95/L+1 Для линий с одним радиусом кривизны: КR=1,95L-1+1,6R-1+1 Для линий с двумя и более радиусами кривизны: Kc=1,95L-1+1,6(R1-1+R2-1+…+Rn-1)+1 Для упрощения расчетов при использовании данного метода разработаны программы, при помощи которых можно быстро определить величины коэффициентов удельной трудоемкости. На рисунке 5.3 представлена номограмма для определения коэффициента удельной трудоемкости К – для швейных операций. По шкале L отложены значения длины линий строчек в сантиметрах, а по шкале R – радиусы кривизны строчки. Шкала для этих двух факторов принята логарифмическая, вследствие чего расстояния между соседними значениями коэффициентов удельной трудоемкости при одинаковом интервале не равны. Порядок пользования номограммой следующий: линейка накладывается на точки, соответствующие значениям длины и радиуса кривизны на шкалах L и R. Точка пересечения линейки со шкалой k дает значение коэффициента удельной трудоемкости. Для определения коэффициента удельной трудоемкости для линий сдвумя и более радиусами кривизны пользуются номограммой с пятью шкалами (L, R1, R2, j, kc). Порядок пользования такой номограммой следующий: линейку совмещают с точками, соответствующими значениям длины и радиуса кривизны на шкалах L и R2. После отмечают точку пересечения линейки с немой шкалой j. Отмеченную точку соединяют с точкой, соответствующей значению первого радиуса кривизны на шкале R1; на шкале kc получают значения коэффициента удельной трудоемкости. Зависимость времени, затрачиваемого на паузу-перехват от угла пересечения линий, определяют по уравнению: двумя и более радиусами кривизны пользуются номограммой с пятью шкалами (L, R1, R2, j, kc). Порядок пользования такой номограммой следующий: линейку совмещают с точками, соответствующими значениям длины и радиуса кривизны на шкалах L и R2. После отмечают точку пересечения линей определяют по уравнению: Tп.п.=10/α+1,2 где Т п.п. – время паузы-перехвата, секунд; a - угол пересечения линий строчки. Общие затраты времени на выполнение строчки на швейной машине с учетом времени пауз-перехватов определяются по формуле: Трасч.=∑Тмаш.+∑Тп.п. 2 Определение затрат машинного времени на загибку Среди операций обработки деталей верха важное значение имеет загибка краев деталей верха, от качества выполнения которой зависят качество и внешний вид заготовки и, следовательно, готовой обуви. Коэффициент удельной трудоемкости для операций загибки определяется следующими уравнениями: а) для прямых линий: Кт=7,0 L-1+0,7 б) для криволинейных линий: Kc=7,0 L-1+3,8(R1-1+R2-1+…+Rn-1)+0,5 На практике было выявлено, что на загибку жестких материалов затрачивается больше времени, чем на загибку мягких, так как для качественной загибки в первом случае приходится несколько раз проводить удар по одному месту. С увеличением жесткости материала время загибки увеличивается. При жесткости 45 и 28 кг (45-28 = 17) разница в затратах времени в среднем составляет 1,3 секунды. На единицу приращения жесткости материала приращение времени составляет 0,07 секунд на килограмм. Машинное время загибки с учетом жесткости материала можно определить по формуле: Tмаш.=Lk 1/Vm+(D-28)0,07 где Т маш – затраты машинного времени, секунд; L – длина линии загибки, см; k – коэффициент удельной трудоемкости; Vм – максимальна скорость подачи изделия в исполнительном органе машины (V0=9,3 см/с); D – жесткость материала в кг 3 Определение затрат машинного времени на спускание краев деталей Трудоемкость машинной обработки линии спуска также характеризуется величиной коэффициента удельной трудоемкости. а) для прямых линий: Kt=L-1+1 б) для линий с одним радиусом кривизны: KR=L-1+0,5R+1 в) для линий с двумя радиусами кривизны: KR=L-1+0,5R(R1-1+R2-1+…+Rn-1)+1 Машинное время выполнения спуска краев деталей может быть рассчитано по уравнению: Tмаш.=Lk 1/Vm где Vм - максимальная скорость подачи изделия в исполнительном органе машины (Vм = 15,2 см/с); 4 Определение суммарных затрат, характеризующих трудоемкость модели Для определения трудоемкости модели необходимо все затраты времени на спуск, загибку, строчку суммировать. Т = ∑Т маш.стр. +∑Тп.п +∑Т маш.заг. +∑Т маш.спуск.

Патологические отклонения в строении и функциях стопы Нарушение нормальных функций стопы, сопровождается изменением ее формы. Наиболее часто встречаемые отклонения в строении и функциях стопы следующие: плоскостопие, отклонение большого пальца наружу, молотообразные пальцы, гипергидроз, омозолелость, мозоль, потертость. Плоскостопие характеризуется опущением сводов стопы, приводящим к изменению ее формы, появлению боли и изменению походки. Плоскостопие бывает врожденное и чаще приобретенное в результате уменьшения тонуса мышечно-связочного аппарата, чрезмерно большой и продолжительной нагрузки на стопу. Отклонение большого пальца характеризуется резким выступанием наружу головки первой плюсневой кости и в особо тяжелых случаях — расположением большого пальца под соседними пальцами, а иногда над ними. Это вызывает боли и изменение походки. Отклонение большого пальца может быть врожденным и приобретенным при носке обуви с узкой носочной частью, а также при сильном разведении стоп при ходьбе, вследствие чего увеличивается нагрузка на головку первой плюсневой кости. Отклонению большого пальца способствует носка обуви на высоком каблуке в связи с увеличением нагрузки на головки плюсневых костей.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 493; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.200.143 (0.196 с.) |

- для прямых линий

- для прямых линий -для криволинейных участков.

-для криволинейных участков. ; Vмах=9,3м/c-экспериментальн. формула для ручной загибки.

; Vмах=9,3м/c-экспериментальн. формула для ручной загибки. - для прямой линии

- для прямой линии - линии сложной формы

- линии сложной формы где N-торговый номер.

где N-торговый номер. (Н/м(можно см,мм))

(Н/м(можно см,мм))

-прчность материала,

-прчность материала,  -коэффициент ослабления материала, d- диаметр иглы, n- кол-во проколов на 1см строчки.

-коэффициент ослабления материала, d- диаметр иглы, n- кол-во проколов на 1см строчки. + 1. Характер зависимости

+ 1. Характер зависимости  от L такой же, как для строчек, но для строчек диаграмма скорости подачи изделия под исполнительные механизмы машины будет иметь вид трапеции, а при спускании “разгона – останова” машины нет.

от L такой же, как для строчек, но для строчек диаграмма скорости подачи изделия под исполнительные механизмы машины будет иметь вид трапеции, а при спускании “разгона – останова” машины нет. .

. (C).

(C). – максимальная скорость подачи изделия под исполнительные органы машины.

– максимальная скорость подачи изделия под исполнительные органы машины.