Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грузового вагона модели 18-100 (18-493)

Для контроля деталей тележки модели 18-100 используют дефектоскопные феррозондовые установки 8-ДФ-103, 8-ДФ-105, 8-ДФ-201, 8-ДФ-205, а модели 18-493 – 7-ДФ-201, 7-ДФ-205 (для контроля тележки в сборе), 91-ДФ-201, 91-ДФ-205 (боковой рамы) и 51-ДФ-201, 51-ДФ-205 (надрессорной балки подетально). Состав феррозондовых установок и описание работы их составных частей приведены в методических указаниях [6]. Контроль боковых рам и надрессорных балок в сборе выполняют способом остаточной намагниченности (СОН), а подетально – способом приложенного поля (СПП) [4, Руководящий документ РД 32.149-2000. Феррозондовый метод неразрушающего контроля деталей вагонов / ВНИИЖТ. М., 2000. 159 с.]. Из-за относительно малых значений индукции (по сравнению с индукцией приложенного поля) чувствительность СОН меньше, чем чувствительность СПП, однако исключается мешающее влияние намагничивающего поля, объект контроля можно устанавливать в любое положение, удобное для осмотра с достаточным освещением, и проводить контроль в условиях отсутствия источников питания электромагнитов, что улучшает условия безопасности труда. В данной работе изучается технология феррозондового контроля рамы тележки в сборе и подетально. Детали, подлежащие феррозондовому контролю, помещают на позицию контроля и при необходимости закрепляют. Если детали ремонтируют сваркой, то феррозондовый контроль следует проводить до сварки. Если возникает необходимость контроля после сварки, то объект контроля необходимо охладить до температуры ниже 40°С и вновь намагнитить его перед проведением контроля. Контролируемые детали после проведения контроля размагничиванию не подлежат.

6.1.1. феррозондовый контроль боковой рамы тележки в сборе

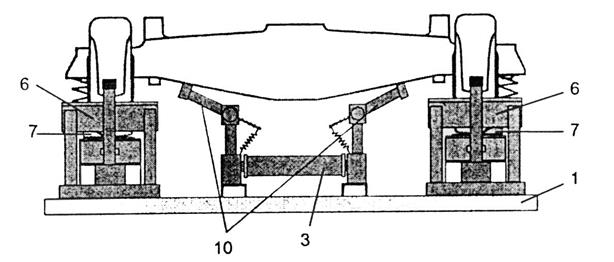

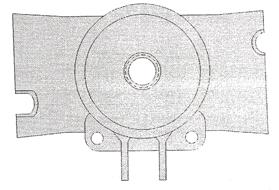

Феррозондовые дефектоскопные установки, используемые для контроля боковой рамы, предполагают намагничивание тележки модели 18-100 с по-мощью стационарного намагничивающего устройства МСН 10 (рис. 6.1.), а модели 18-493 – МСН 10-03.

а

б

в Рис. 6.1. Схемы устройства МСН 10: а – устройство намагничивания боковой рамы; б, в – варианты устройств намагничивания надрессорной балки

Дефектоскопирование доступных зон контроля боковых рам и надрессорных балок тележки производится способом остаточной намагниченности в замкнутой цепи.

Дефектоскопирование зон боковой рамы (БР) выполняется сканированием феррозондовым преобразователем

наклонного пояса с обеих сторон боковой рамы с шагом 5 – 8 мм (рис. 6.4); кромок технологического окна на расстоянии 5 – 10 мм от края с обеих сторон БР (рис. 6.5), а также кромок внутри технологического окна (рис. 6.6); оставшихся буксовых проемов, поясов над буксовыми проемами и наклонных, а также технологических окон снаружи и внутри боковых рам тележки.

6.1.2. феррозондовый контроль надрессорной балки тележки в сборе

Контроль надрессорной балки (НБ) осуществляется сканированием феррозондовым преобразователем следующих зон контроля: верхнего пояса надрессорной балки на длине 800 – 1000 мм (рис. 6.7) с шагом 5 – 15 мм; нижнего пояса надрессорной балки на длине 800 – 1000 мм (рис. 6.8) с шагом 5 – 8 мм;

кромок технологических отверстий в нижнем и верхнем поясах надрессорной балки на расстоянии 5 – 10 мм от края кромок (рис. 6.9); в радиальном направлении (рис. 6.10), а также по кругу опорной поверхности подпятника (рис. 6.11) с шагом 5 – 8 мм; переходов от верхнего пояса балки к опорам скользунов (рис. 6.12); кромок наружного (рис. 6.13) и внутреннего буртов подпятника (рис. 6.14);

тележка снимается с позиции намагничивания, устанавливается на позицию разборки и разбирается на составные части. Для повышения достоверности феррозондового контроля проводят контроль намагниченности ОК. гарантия необходимого уровня намагничен-ности может быть подтверждена измерением напряженности магнитного поля в определенных точках на поверхности детали. подтверждение необходимого уровня намагниченности на поверхности боковой рамы осуществляется измерением напряженности магнитного поля (рис. 6.17) измерителем напряжен-ности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [6] в замкнутой магнитного цепи при подведенных к челюстям боковых рам замыкателях магнитного потока.

на поверхности наружного угла буксового проема; поверхности внутреннего угла буксового проема; наклонном поясе. Измеренное значение напряженности магнитного поля на поверхности боковой рамы должно составлять (см. рис. 6.17) в точке 1 не менее 80 А/м; 2 – не менее 60 А/м; 3 – не менее 40 А/м.

Измеренное значение напряженности магнитного поля на поверхности боковых стенок надрессорной балки тележек модели 18-100 и 18-493 в указанных точках (см. рис. 6.18) должно быть не менее 40 А/м.

6.1.3. феррозондовый контроль боковой рамы и надрессорной балки подетально

контроль боковой рамы тележки после разборки проводится с использованием дефектоскопных установок 91-ДФ-201, 91-ДФ-205, в которых электромагнитным намагничивающим устройством является МСН 34 (МСН 32) (рис. 6.19), предназначенное для контроля БР способом приложенного поля. Тангенциальная составляющая напряженности магнитного поля на поверхности рамы должна быть для углов буксового проема и надбуксовой опорной поверхности не менее 140 А/м.

Контроль БР осуществляется в соответствии с указаниями п. 6.1.1, а также дополнительно (в зонах, доступных только после разборки тележки) сканированием следующих зон контроля: верхних и нижних углов рессорного проема боковой рамы (рис. 6.20) с шагом 5 – 8 мм. Длина зоны контроля на вертикальном и горизонтальном поясах рессорного проема боковой рамы должна быть 60 – 80 мм; кромок ребер усиления рессорного проема боковой рамы (рис. 6.21). При контроле ребра усиления феррозондовый преобразователь должен перемещаться длинной стороной основания вдоль кромок ребра; кромок технологического окна (рис. 6.22) в приложенном магнитном поле. Намагничивающее устройство МСН 14 устанавливают на боковую раму в зоне технологического окна (рис. 6.22, а). контроль проводят со стороны, противоположной месту установки полюсного наконечника (рис. 6.22, б). Далее, не снимая верхнего полюсного наконечника, устанавливают другой наконечник на противоположную сторону прилива направляющей буксового проема и проводят контроль кромки ближнего к буксовому проему технологического окна с другой стороны боковой рамы.

контроль надрессорной балки тележки после разборки проводится с использованием дефектоскопных установок 51-ДФ-201, 51-ДФ-205, в которых электромагнитным намагничивающим устройством является МСН 33 (МСН 31) (рис. 6.23), предназначенное для контроля БР способом приложенного поля. Тангенциальная составляющая напряженности магнитного поля на боковых стенках надрессорной балки напротив технологических отверстий должна составлять не менее 200 А/м.

Контроль НБ осуществляется в соответствии с указаниями п. 6.1.2, а также дополнительно (в зонах, доступных только после разборки тележки) сканированием с шагом 5 – 8 мм зон наклонных плоскостей для клина сначала параллельно продольной оси надрессорной балки, а затем – перпендикулярно, а также переходов от ограничительного бурта к наклонной плоскости (рис. 6.24). наклонные плоскости, восстановленные сваркой, феррозондовому контролю не подлежат.

1) настроить дефектоскоп ДФ-103А, ДФ-105А(И), ДФ-201.1 или ДФ-205.03 (ДФ-205.30А) с помощью стандартного образца СОП-НО-021, используя преобразователь с базой, равной 4 мм. 2) Провести феррозондовый контроль в следующем порядке: а) изучить постановку тележки 18-100 на намагничивающее устройство МСН-10 (см. рис. 6.1) в лабораторных условиях. При переключении клавиши «Сеть» в положение «Вкл» на блоке питания МБП 9617 (загорается индикатор «Сеть») и при правильном положении рамы на опорах МСН 10 должен загореться индикатор «Тележка установлена» (в производственных условиях рама тележки устанавливается, и если этот индикатор не светится, ее устанавливают заново); б) проверить положение переключателя «подвод замыкателей магнитного потока» («Вкл»). убедиться в том, что индикатор «Замыкатели магнитного потока» светится зеленым светом. Замыкатели магнитного потока должны касаться челюстей боковых рам более чем половиной ширины полюсного наконечника. Свечение индикатора красным светом свидетельствует о неполном подводе замыкателей магнитного потока (в производственных условиях в этом случае проверяют давление сжатого воздуха в пневмосистеме. Если давление воздуха соответствует нормативному значению (3 – 5 кг/см2), то необходимо переустановить раму тележки заново);

в) нажать кнопку «Намагничивание». При этом начинает светиться одноименный индикатор. Показание амперметра «Ток намагничивания» должно соответствовать требованиям руководства по эксплуатации намагничивающего устройства. Отключение тока происходит автоматически через 6 – 10 с. 3) Выполнить контроль одной из зон объекта контроля в соответствии с требованиями п. 6.1.1, 6.1.2 на образце рамы тележки модели 18-100 (по указанию преподавателя). 4) При срабатывании индикаторов дефекта дефектоскопа выполнить следующие операции: а) провести повторно ФП по месту появления сигнала в зоне контроля; б) найти точку поверхности, соответствующую максимальному показанию стрелочного или цифрового индикатора, и отметить ее мелом; в) выполнить параллельные перемещения ФП с шагом 5 мм слева и справа (выше и ниже) от отметки, фиксируя мелом точки поверхности, соответствующие максимальному показанию индикатора (параллельные перемещения проводить до прекращения срабатывания индикатора). Если индикаторы дефекта продолжают срабатывать при параллельных перемещениях преобразователя с шагом 5 мм, то необходимо оценить направление и протяженность обнаруженного дефекта. Из рассмотрения исключают следующие сигналы индикаторов дефекта: не подтверждающиеся при параллельных перемещениях ФП; вызванные неоднородностью магнитного поля, обусловленной конструкцией объекта контроля; в зоне магнитного пятна; появляющиеся при пересечении границы зоны наклепа («выработки»). 5) При подетальном контроле (см. п. 6.1.3) НБ (БР) (по указанию преподавателя) проводят следующие действия: а) устанавливают ОК на намагничивающее устройство МСН 33 (МСН 31) или МСН 34 (МСН 32); б) включают ток намагничивания; в) проводят контроль в соответствии с требованиями п. 4, подразд. 6.2; г) выключают ток намагничивания; д) осуществляют контроль зон, требующих использования МСН 14. После завершения контроля необходимо выключить дефектоскоп, а феррозондовый преобразователь поместить в карман чехла. (После проведения контроля боковых рам и надрессорной балки в составе тележки в производственных условиях тумблер «Подвод замыкателей магнитного потока» устанавливается в положении «Откл», после чего погаснет индикатор «Подвод замыкателей магнитного потока», а замыкатели магнитного потока отведутся от че-люстей буксовых проемов боковых рам.) в конце занятия тумблер «Сеть» блока питания МСН 10, МСН 33 (МСН 31) или МСН 34 (МСН 32) установить в положение «Откл», при этом должны погаснуть все световые индикаторы блока питания. Содержание отчета В отчете должны быть представлены «Технологическая карта контроля зоны объекта контроля», образец формы которой приведен в приложении, эскиз ОК с указанием зон появления сигналов индикаторов дефекта, а также возможных причин возникновения сигналов, выводы по полученным результатам.

6.4. Контрольные вопросы

1) Что входит в состав дефектоскопной установки? 2) Как распределяется магнитный поток при установке тележки модели 18-100 на намагничивающее устройство МСН 10? 3) Как распределяется магнитный поток при установке боковой рамы на намагничивающее устройство МСН 34? 4) Как распределяется магнитный поток при установке надрессорной балки на намагничивающее устройство МСН 33? 5) Какие зоны боковой рамы в составе тележки подлежат феррозондовому контролю? 6) Какие зоны надрессорной балки в составе тележки подлежат феррозондовому контролю? 7) Какие зоны боковой рамы и надрессорной балки могут быть про-контролированы только при подетальном контроле? 8) Какие сигналы при срабатывании индикаторов дефекта феррозондового дефектоскопа исключаются из рассмотрения при выявлении дефекта? 9) Для чего используется приставная намагничивающая система МСН 14 при проведении феррозондового контроля деталей тележки грузового вагона?

Лабораторная работа 7

МАГНИТНЫЙ КОНТРОЛЬ РАМ ТЕЛЕЖЕК пассажирских ВАГОНОВ Цель работы: освоение технологии феррозондового контроля рамы тележки пассажирского вагона модели КВЗ-ЦНИИ. Аппаратура и образцы, используемые в работе: тележка пасса-жирского вагона модели КВЗ-ЦНИИ; феррозондовые дефектоскопные установки 2-ДФ-201, 2-ДФ-205; мел, рулетка.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 733; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.101.60 (0.055 с.) |

всей опорной поверхности, зон наружного и внутреннего углов буксового проема, каждая из которых распространяется с одной стороны до литейного прилива, с другой – на 50 – 60 мм боковой поверхности, прилегающей к соответствующему углу (рис. 6.2). шаг сканирования принимают равным 5 – 8 мм;

всей опорной поверхности, зон наружного и внутреннего углов буксового проема, каждая из которых распространяется с одной стороны до литейного прилива, с другой – на 50 – 60 мм боковой поверхности, прилегающей к соответствующему углу (рис. 6.2). шаг сканирования принимают равным 5 – 8 мм;

кромок, полок верхнего пояса и ребер усиления над буксовым проемом с обеих сторон боковой рамы (рис. 6.3) с шагом 5 – 8 мм, при этом продольная ось ФП должна быть параллельна кромкам ребер усиления;

кромок, полок верхнего пояса и ребер усиления над буксовым проемом с обеих сторон боковой рамы (рис. 6.3) с шагом 5 – 8 мм, при этом продольная ось ФП должна быть параллельна кромкам ребер усиления;

галтельного перехода от наружного бурта подпятника к верхнему поясу надрессорной балки в радиальном направлении зигзагообразно (рис. 6.15) и по кругу (рис. 6.16).

галтельного перехода от наружного бурта подпятника к верхнему поясу надрессорной балки в радиальном направлении зигзагообразно (рис. 6.15) и по кругу (рис. 6.16).

Рис. 6.14. Линия сканирования внутреннего бурта подпятника

Рис. 6.14. Линия сканирования внутреннего бурта подпятника

напряженность магнитного поля на поверхности боковой рамы измеряется в следующих точках:

напряженность магнитного поля на поверхности боковой рамы измеряется в следующих точках: подтверждение необходимого уровня намагниченности на поверхности надрессорной балки осуществляется измерением напряженности магнитного поля (рис. 6.18) измерителем напряженности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [6] на обеих боковых стенках в точках, указанных на рис. 6.18.

подтверждение необходимого уровня намагниченности на поверхности надрессорной балки осуществляется измерением напряженности магнитного поля (рис. 6.18) измерителем напряженности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [6] на обеих боковых стенках в точках, указанных на рис. 6.18.

Рис. 6.20. Зона контроля углов

рессорного проема

Рис. 6.20. Зона контроля углов

рессорного проема

Рис. 6.21. Линии сканирования ребер усиления рессорного проема

Рис. 6.21. Линии сканирования ребер усиления рессорного проема

6.2. Порядок выполнения работы

6.2. Порядок выполнения работы