Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

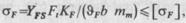

Расчет зубьев прямозубой конической передачи на изгиб.

Это позволяет вести расчет по любому из сечений. На практике за расчетное сечение принято среднее сечение зуба с нагрузкой

где для прямозубой передачи характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической,

33.Расчет зубьев прямозубой конической передачи на контактную прочность. Для конического зацепления

Приведенный радиус кривизны в различных сечениях зуба конического колеса изменяется пропорционально диаметрам этих сечений или расстоянию от вершины начального конуса. Отношение

Где Учитывают, что основными габаритными размерами для конических передач являются где носительно внешнего конусного расстояния. Рекомендуют

34.Материалы и термообработка зубчатых передач. Выбор доп.напряж. Нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала.Сталь в настоящее время — основной материал для изготовления зубчатых колес и в особенности для зубчатых колес высоконагруженных передач. В зависимости от твердости (или термообработки) стальные зубчатые, колеса разделяют на две основные группы: твердостью Твердость материала чистовое нарезание зубьев после термообработки. Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. С высокой твердостью связаны некоторые дополнительные трудности: 1. они плохо прирабатываются, поэтому они требуют повышенной точности изготовления, повышенной жесткости валов и опор. 2.Нарезание зубьев при высокой твердости затруднено, Поверхностная закалка токами высокой частоты или пламенем ацетиленовой горелки обеспечивает Цементация — длительный и дорогой процесс. Однако она обеспечивает очень высокую твердость Нитроцементация — насыщение углеродом в газовой среде. материалы 25ХГМ, 25ХГТ

Азотирование -насыщение поверхностного слоя азотом-исп. молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Также прим. чугун и плостмассы(текстолит,лингофоль) Допускаемые напряжения при расчете на усталость базируются на кривых усталости.:

где

-конические. Предел контактной выносливости

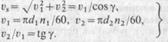

Геом.парам. Делительный диаметр червяка связан с модулем коэффициентом диаметра червяка q = dl/m. Значения т и q стандартизованы. Угол подъема винтовой линии

Диаметры:

Размеры

Большое скольжение в червячных передачах служит причиной пониженного КПД, повышенного износа и склонности к заеданию (основные недостатки червячных передач). КПД червячной передачи. КПД зацепления при ведущем червяке: КПД увеличивается с увеличением числа заходов червяка и с уменьшением коэффициента трения или угла трения При (от колеса к червяку) становится невозможной. Получаем самотормозящую червячную пару. С увеличением

39.Силы в червячном зацеплении. Критерии работоспособности ирасчета черв.передач. В червячном зацеплении действуют: окружная сила червяка окружная сила колеса (9-13) нормальная сила

В осевой плоскости силы  и и  являются составляющими являются составляющими  . В формулах . В формулах  моменты на червяке и колесе: моменты на червяке и колесе:

Основные критерии работоспособности и расчета. Червячные передачи рассчитывают по напряжениям изгиба и контактным напряжениям. В червячных передачах чаще наблюдается износ и заедание, а не выкрашивание поверхности зубьев. Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта. Для предупреждения заедания ограничивают значения контактных напряжений и применяют специальные антифрикционные пары материалов. Расчет по контактным напряжениям для червячных передач является основным. Расчет по напряжениям изгиба производится при этом как проверочный.

|

||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.152.173 (0.024 с.) |

Все поперечные сечения зуба геометрически подобны. При этом удельная нагрузка q распределяется неравномерно по длине зуба. Нагрузка распределяется по закону треугольника, вершина которого совпадает с вершиной делительного конуса, и что напряжения изгиба одинаковы по всей длине зуба. Для оценки деформации положим, что зубья колеса 2 абсолютно жесткие, а зубья колеса 1 податливые. При заторможенном колесе 2 нагруженное колесо 1 повернется на угол

Все поперечные сечения зуба геометрически подобны. При этом удельная нагрузка q распределяется неравномерно по длине зуба. Нагрузка распределяется по закону треугольника, вершина которого совпадает с вершиной делительного конуса, и что напряжения изгиба одинаковы по всей длине зуба. Для оценки деформации положим, что зубья колеса 2 абсолютно жесткие, а зубья колеса 1 податливые. При заторможенном колесе 2 нагруженное колесо 1 повернется на угол  вследствие податливости зубьев. Прогиб зубьев равен

вследствие податливости зубьев. Прогиб зубьев равен  где—

где—  радиус в соответствующем сечении. При постоянной жесткости нагрузка пропорциональна деформациям или в нашем случае радиусам

радиус в соответствующем сечении. При постоянной жесткости нагрузка пропорциональна деформациям или в нашем случае радиусам  , которые, в свою очередь, пропорциональны расстояниям от вершины делительного конуса. Если модуль зубьев и нагрузка изменяются одинаково, то напряжения изгиба остаются постоянными по всей длине зуба.

, которые, в свою очередь, пропорциональны расстояниям от вершины делительного конуса. Если модуль зубьев и нагрузка изменяются одинаково, то напряжения изгиба остаются постоянными по всей длине зуба. . По аналогии с прямозубой цилиндрической передачей запишем

. По аналогии с прямозубой цилиндрической передачей запишем (8.40)

(8.40) —опытный коэффициент,

—опытный коэффициент, — модуль в среднем нормальном сечении зуба. Коэффициент формы зуба

— модуль в среднем нормальном сечении зуба. Коэффициент формы зуба  определяют по графику в соответствии с эквивалентным числом зубьев

определяют по графику в соответствии с эквивалентным числом зубьев

определяют по диаметрам эквивалентных колес. Для среднего сечения зуба получим

определяют по диаметрам эквивалентных колес. Для среднего сечения зуба получим

Находим:

Находим: После подстановки:

После подстановки: постоянно

постоянно для всех сечений зуба. При этом постоянными остаются и контактные напряжения по всей длине зуба. Удельная нагрузка в этом сечении

для всех сечений зуба. При этом постоянными остаются и контактные напряжения по всей длине зуба. Удельная нагрузка в этом сечении

Для проверочного расчета прямозубых конических передач

Для проверочного расчета прямозубых конических передач —опытный коэффициент.

—опытный коэффициент. и Re, а нагрузка характеризуется моментом

и Re, а нагрузка характеризуется моментом  на ведомом валу. Получают:

на ведомом валу. Получают: —коэффициент ширины зубчатого венца от-

—коэффициент ширины зубчатого венца от- принято:

принято:  ,

,  и

и  Учтены геометрические зависимости:

Учтены геометрические зависимости:

— зубчатые колеса, нормализованные или улучшенные; твердостью.

— зубчатые колеса, нормализованные или улучшенные; твердостью.  — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др.

— с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. позволяет производить

позволяет производить Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках.

Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках. и применима для сравнительно крупных зубьев

и применима для сравнительно крупных зубьев  При малых модулях опасно прокаливание зуба насквозь, что делает зуб хрупким и сопровождается его короблением. стали 40Х, 40ХН, 45

При малых модулях опасно прокаливание зуба насквозь, что делает зуб хрупким и сопровождается его короблением. стали 40Х, 40ХН, 45 . При закалке после цементации форма зуба искажается, а поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХНЗА).

. При закалке после цементации форма зуба искажается, а поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХНЗА). —максимальное напряжение цикла;

—максимальное напряжение цикла;  —число циклов;

—число циклов;  — предел выносливости;

— предел выносливости;  — базовое число циклов (абсцисса точки перелома кривой усталости);

— базовое число циклов (абсцисса точки перелома кривой усталости);  — циклическая долговечность. Допускаемое напряжение

— циклическая долговечность. Допускаемое напряжение

—коэффициент безопасности;

—коэффициент безопасности;  — коэффициент долговечности.Для цилиндрических и для конических передач

— коэффициент долговечности.Для цилиндрических и для конических передач -цилиндрические

-цилиндрические определяются в основном твердостью рабочих поверхностей зубьев. Коэф.безопасности — рекомендуют

определяются в основном твердостью рабочих поверхностей зубьев. Коэф.безопасности — рекомендуют  при нормализации, улучшении или объемной закалке зубьев,

при нормализации, улучшении или объемной закалке зубьев,  при цементации и азотировании. Коэф.долговечности

при цементации и азотировании. Коэф.долговечности  учитывает влияние срока службы и режима нагрузки передачи. Расчет

учитывает влияние срока службы и режима нагрузки передачи. Расчет  основывается на кривой усталости.

основывается на кривой усталости. 37.Черв.передачи.Классиф.Конструкц. и геом. Параметры. Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости.

37.Черв.передачи.Классиф.Конструкц. и геом. Параметры. Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. ,

,  -начальные диаметры червяка и колеса;

-начальные диаметры червяка и колеса;

делительные диаметры червяка и колеса. Червяки: цилиндрические и глобоидные; по профилю резьбы: с прямолинейным и криволинейным профилем. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью- архимедов червяк. Эвольвентные червяки имеют эвольвентный профиль в торцовом сечении. Выбор профиля нарезки червяка связан с формой инструмента для нарезания червячного колеса.Червячное колесо нарезают червячными фрезами. Червячная фреза для нарезки червячного колеса является копией червяка.

делительные диаметры червяка и колеса. Червяки: цилиндрические и глобоидные; по профилю резьбы: с прямолинейным и криволинейным профилем. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью- архимедов червяк. Эвольвентные червяки имеют эвольвентный профиль в торцовом сечении. Выбор профиля нарезки червяка связан с формой инструмента для нарезания червячного колеса.Червячное колесо нарезают червячными фрезами. Червячная фреза для нарезки червячного колеса является копией червяка.

Червячные колеса. При нарезании без смещения. По условию неподрезания зубьев,

Червячные колеса. При нарезании без смещения. По условию неподрезания зубьев, и

и  соответст-

соответст- вующие углу обхвата червяка колесом 2

вующие углу обхвата червяка колесом 2  100"

100"

направлена по касательной к винтовой линии червяка.

направлена по касательной к винтовой линии червяка.  или

или  и, далее,

и, далее, —угол подъема винтовой линии червяка. Так как практически

—угол подъема винтовой линии червяка. Так как практически  , то в червячной передаче

, то в червячной передаче всегда значительно меньше

всегда значительно меньше  , а

, а  больше

больше

Если ведущим является колесо, то вследствие изменения направления сил получают

Если ведущим является колесо, то вследствие изменения направления сил получают

передача движения в обратном направлении

передача движения в обратном направлении снижается

снижается  Коэффициент трения зависит от шероховатости поверхностей трения, а также качества смазки.

Коэффициент трения зависит от шероховатости поверхностей трения, а также качества смазки. , равная осевой силе колеса

, равная осевой силе колеса  ,

,

, равная осевой силе червяка

, равная осевой силе червяка  ,

,  радиальная сила

радиальная сила