Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вытяжка без прижима заготовки.Стр 1 из 3Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КОСТРОМСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра технологии художественной обработки материалов и технического сервиса

Механический факультет Группа 05-тм-04(б) Ф.И.О. студента Макаров С.М.

Курсовая работа. «Изготовление изделия обработкой давлением». Срок оформления работы и сдачи консультанту_________________________ Для защиты работы_________________________________________________

Задание выдал____________________________________Дата______________

Задание принял___________________________________Дата______________

Кострома 2006 Вытяжка. Вытяжкой получают полые, детали разнообразной формы из плоских листовых или полых тонкостенных заготовок, не требующие, как правило, дальнейшей обработки, кроме обрезки неровного края. К ним относятся: детали, имеющие форму тел вращения (осесимметричные): днища котлов и различных цилиндрических резервуаров, металлическая посуда, детали осветительной аппаратуры (например, детали автомобильных фар) и многие др.; детали коробчатой формы: топливные баки двигателей внутреннего сгорания, бидоны для горюче-смазочных материалов, тара для продуктов консервного производства и пр.; детали, имеющие одну ось симметрии или асимметричные; автокузовные детали — крыша автомобиля, его двери, капот и пр.; цилиндрические детали, у которых толщина дна больше толщины стенок: артиллерийские гильзы, гильзы стрелкового оружия, металлическая посуда с толстым дном и пр. Перечисленные детали могут иметь диаметр (или длину) — от нескольких миллиметров до нескольких метров и толщину стенки — от десятых долей до десятков миллиметров. Детали, получаемые вытяжкой, в зависимости от относительной высоты штампуют в одну или несколько операций или переходов. На первом переходе плоскую заготовку вытягивают в полую, открытую с одного конца деталь или полуфабрикат (рис.1а);

Рис.1а

на последующих переходах происходит увеличение высоты при одновременном уменьшении поперечных размеров полуфабрикатов, полученных на предыдущих переходах вытяжки (рис.1б).

Рис.1б

Изготовление деталей вытяжкой осуществляется без нагрева заготовки, в холодном состоянии. Исключение — вытяжка толстолистового металла (толщиной свыше 20 мм), когда заготовку нагревают, для того чтобы снизить деформирующее усилие. При вытяжке заготовок из алюминиевых сплавов для повышения степени деформации за одну операцию применяют местный (локальный) электронагрев зоны пластической деформации.

Для изготовления деталей вытяжкой применяют листовой металл, обладающий высокими пластическими свойствами: качественную низкоуглеродистую и конструкционную низколегированную сталь, алюминий и различные его сплавы, медь, латунь и другие металлы. Вытяжку осуществляют в специальных штампах, рабочие органы которых: матрица 1 со скругленной рабочей кромкой, пуансон 2 и, если это необходимо, прижимное кольцо 3 (рис. 2). Между пуансоном и матрицей имеется зазор z, в который пуансон втягивает заготовку. При вытяжке внешняя сила, передаваемая пуансоном, приложена к донной части вытягиваемой детали, краевая же ее часть остается свободной, не нагруженной внешними силами.

а) б)

Рис.2. Схемы штампов для первого перехода вытяжки: а - без прижимного кольца; б - с прижимным кольцом

Применяют два основных способа вытяжки: 1) без искусственного уменьшения толщины стенки (вытяжка); 2) с искусственным, преднамеренным уменьшением толщины стенки (вытяжка с утонением), в том числе комбинированная вытяжка. Вытяжка без утонения стенки характеризуется существенным уменьшением диаметра заготовки при приблизительно неизменной толщине стенки вытягиваемой детали. Вытяжку осуществляют в штампе, у которого зазор между пуансоном и матрицей равен или больше толщины заготовки (z Вытяжка с утонением характеризуется существенным уменьшением толщины стенки при относительно малом уменьшении диаметра заготовки. При вытяжке с утонением зазор z < s. В процессе вытяжки без утонения в краевой части заготовки, еще не втянутой в матрицу (во фланце, см. рис. 2а), одновременно возникают растягивающие

Вытяжкой за одну операцию можно получить относительно неглубокие детали, высота которых не превышает 0,7—0,8 диаметра. При вытяжке более высоких деталей растягивающие напряжения, возникающие в стенке, возрастают настолько, что может наступить отрыв дна. В связи с этим процесс вытяжки необходимо разделять на несколько переходов, что позволяет уменьшить радиальные растягивающие напряжения в стенках вытягиваемой детали. В процессе вытяжки материал заготовки упрочняется, его пластические свойства ухудшаются. Чрезмерное упрочнение металла приводит к потере пластичности и, в конечном итоге, к разрушению. Поэтому процесс изготовления высоких деталей (высотой более диаметра вытягиваемой детали) заключается в чередовании следующих друг за другом операций вытяжки, в промежутке между которыми, по мере необходимости, проводится рекристаллизационный отжиг полуфабрикатов для снятия упрочнения (рис. 3).

Рис. 3. Схема технологического процесса вытяжки высоких деталей.

Последующие операции вытяжки осуществляются в штампах с прижимом (рис. 4а) или без него (рис. 4б) в зависимости от относительной толщины заготовки и степени деформации.

а - с прижимным кольцом; б – без прижимного кольца;

Рис.5. Реверсивная вытяжка: а – схема штампа; б – детали;

Последующие операции вытяжки могут быть выполнены прямым или реверсивным способом. В том случае, когда пуансон передает давление на полую заготовку с внутренней стороны дна (рис. 8.4), способ вытяжки называют прямым. Если пуансон передает давление на полую заготовку с внешней стороны дна (рис. 5а), способ вытяжки называют реверсивным (обратным), поскольку при этом заготовка втягивается в матрицу в обратном направлении по сравнению с направлением вытяжки на первой операции. Реверсивную вытяжку применяют для получения деталей или полуфабрикатов сложной формы, например, с двойным дном или двойными стенками (рис. 5б). Кроме того, реверсивную вытяжку применяют, когда требуется совместить первый и последующий переход вытяжки в одном штампе, а также при вытяжке деталей сферической формы. В массовом и крупносерийном производстве вытяжку осуществляют на кривошипных прессах простого и двойного действия. Как правило, детали крупных и средних размеров (автокузовные детали, металлическая посуда и др.) вытягивают на прессах двойного действия, мелкие детали — на кривошипных прессах простого действия. Исследованию процесса вытяжки посвящено большое число работ отечественных и зарубежных ученых. Однако исследование вытяжки продолжается, поскольку некоторые задачи решены приближенно и поэтому требуют уточнения, а также возникают новые задачи в связи с появлением новых способов вытяжки, совмещением вытяжки с другими операциями листовой штамповки и пр. Схема, обобщающая различные способы вытяжки, приведена на рис.6.

Таблица 3 Коэффициенты вытяжки цилиндрических оболочек с прижимом на тороидальной матрице.

Примечание: Меньшие значения коэффициентов вытяжки соответствуют большим радиусам закруглений на первых операциях [rM= [rM=(4 Таблица 4 Предельные значения коэффициентов вытяжки цилиндрических оболочек без прижима на конусно - тороидальной матрице

Примечание: d2/d1 - отношение нижнего диаметра конуса матрицы к верхнему. В случае применения промежуточных отжигов коэффициенты вытяжки на последующих операциях могут быть приняты одинаковыми: k2=k3=…=kn-1=kn.

Таблица 5 Механические свойства материалов.

Основным критерием для выбора способа вытяжки является относительная толщина: для первой операции (S/Dз) (S/dn-1) Для первой операций при (S/Dз) Для последующих операций при (S/dn-1) Усилие прижима для первой операции вытяжки определяется по формуле:

где Q – усилие прижима, МН; k - коэффициент вытяжки; S – толщина материала; Dз – диаметр заготовки, м; P – деформирующее усилие, МН. На последующих операциях вытяжки усилие прижима определяется по формуле:

где dn-1 и dn – диаметры детали до и после операции вытяжки, м; rм – радиус закругления матрицы, м;

q – удельное усилие прижима, МПа,

где d1 – диаметр детали после первой вытяжки, м. При вытяжке на прессе двойного действия усилие внутреннего ползуна должно быть не менее деформирующего усилия P, усилие внешнего ползуна – не менее усилия прижима Q. При вытяжке на прессе двойного действия усилие ползуна должно быть не менее P+Q. МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КОСТРОМСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра технологии художественной обработки материалов и технического сервиса

Механический факультет Группа 05-тм-04(б) Ф.И.О. студента Макаров С.М.

Курсовая работа. «Изготовление изделия обработкой давлением». Срок оформления работы и сдачи консультанту_________________________ Для защиты работы_________________________________________________

Задание выдал____________________________________Дата______________

Задание принял___________________________________Дата______________

Кострома 2006 Вытяжка. Вытяжкой получают полые, детали разнообразной формы из плоских листовых или полых тонкостенных заготовок, не требующие, как правило, дальнейшей обработки, кроме обрезки неровного края. К ним относятся: детали, имеющие форму тел вращения (осесимметричные): днища котлов и различных цилиндрических резервуаров, металлическая посуда, детали осветительной аппаратуры (например, детали автомобильных фар) и многие др.; детали коробчатой формы: топливные баки двигателей внутреннего сгорания, бидоны для горюче-смазочных материалов, тара для продуктов консервного производства и пр.; детали, имеющие одну ось симметрии или асимметричные; автокузовные детали — крыша автомобиля, его двери, капот и пр.; цилиндрические детали, у которых толщина дна больше толщины стенок: артиллерийские гильзы, гильзы стрелкового оружия, металлическая посуда с толстым дном и пр. Перечисленные детали могут иметь диаметр (или длину) — от нескольких миллиметров до нескольких метров и толщину стенки — от десятых долей до десятков миллиметров. Детали, получаемые вытяжкой, в зависимости от относительной высоты штампуют в одну или несколько операций или переходов. На первом переходе плоскую заготовку вытягивают в полую, открытую с одного конца деталь или полуфабрикат (рис.1а);

Рис.1а

на последующих переходах происходит увеличение высоты при одновременном уменьшении поперечных размеров полуфабрикатов, полученных на предыдущих переходах вытяжки (рис.1б).

Рис.1б

Изготовление деталей вытяжкой осуществляется без нагрева заготовки, в холодном состоянии. Исключение — вытяжка толстолистового металла (толщиной свыше 20 мм), когда заготовку нагревают, для того чтобы снизить деформирующее усилие. При вытяжке заготовок из алюминиевых сплавов для повышения степени деформации за одну операцию применяют местный (локальный) электронагрев зоны пластической деформации. Для изготовления деталей вытяжкой применяют листовой металл, обладающий высокими пластическими свойствами: качественную низкоуглеродистую и конструкционную низколегированную сталь, алюминий и различные его сплавы, медь, латунь и другие металлы.

Вытяжку осуществляют в специальных штампах, рабочие органы которых: матрица 1 со скругленной рабочей кромкой, пуансон 2 и, если это необходимо, прижимное кольцо 3 (рис. 2). Между пуансоном и матрицей имеется зазор z, в который пуансон втягивает заготовку. При вытяжке внешняя сила, передаваемая пуансоном, приложена к донной части вытягиваемой детали, краевая же ее часть остается свободной, не нагруженной внешними силами.

а) б)

Рис.2. Схемы штампов для первого перехода вытяжки: а - без прижимного кольца; б - с прижимным кольцом

Применяют два основных способа вытяжки: 1) без искусственного уменьшения толщины стенки (вытяжка); 2) с искусственным, преднамеренным уменьшением толщины стенки (вытяжка с утонением), в том числе комбинированная вытяжка. Вытяжка без утонения стенки характеризуется существенным уменьшением диаметра заготовки при приблизительно неизменной толщине стенки вытягиваемой детали. Вытяжку осуществляют в штампе, у которого зазор между пуансоном и матрицей равен или больше толщины заготовки (z Вытяжка с утонением характеризуется существенным уменьшением толщины стенки при относительно малом уменьшении диаметра заготовки. При вытяжке с утонением зазор z < s. В процессе вытяжки без утонения в краевой части заготовки, еще не втянутой в матрицу (во фланце, см. рис. 2а), одновременно возникают растягивающие Вытяжкой за одну операцию можно получить относительно неглубокие детали, высота которых не превышает 0,7—0,8 диаметра. При вытяжке более высоких деталей растягивающие напряжения, возникающие в стенке, возрастают настолько, что может наступить отрыв дна. В связи с этим процесс вытяжки необходимо разделять на несколько переходов, что позволяет уменьшить радиальные растягивающие напряжения в стенках вытягиваемой детали. В процессе вытяжки материал заготовки упрочняется, его пластические свойства ухудшаются. Чрезмерное упрочнение металла приводит к потере пластичности и, в конечном итоге, к разрушению. Поэтому процесс изготовления высоких деталей (высотой более диаметра вытягиваемой детали) заключается в чередовании следующих друг за другом операций вытяжки, в промежутке между которыми, по мере необходимости, проводится рекристаллизационный отжиг полуфабрикатов для снятия упрочнения (рис. 3).

Рис. 3. Схема технологического процесса вытяжки высоких деталей.

Последующие операции вытяжки осуществляются в штампах с прижимом (рис. 4а) или без него (рис. 4б) в зависимости от относительной толщины заготовки и степени деформации.

а - с прижимным кольцом; б – без прижимного кольца;

Рис.5. Реверсивная вытяжка: а – схема штампа; б – детали;

Последующие операции вытяжки могут быть выполнены прямым или реверсивным способом. В том случае, когда пуансон передает давление на полую заготовку с внутренней стороны дна (рис. 8.4), способ вытяжки называют прямым. Если пуансон передает давление на полую заготовку с внешней стороны дна (рис. 5а), способ вытяжки называют реверсивным (обратным), поскольку при этом заготовка втягивается в матрицу в обратном направлении по сравнению с направлением вытяжки на первой операции. Реверсивную вытяжку применяют для получения деталей или полуфабрикатов сложной формы, например, с двойным дном или двойными стенками (рис. 5б). Кроме того, реверсивную вытяжку применяют, когда требуется совместить первый и последующий переход вытяжки в одном штампе, а также при вытяжке деталей сферической формы. В массовом и крупносерийном производстве вытяжку осуществляют на кривошипных прессах простого и двойного действия. Как правило, детали крупных и средних размеров (автокузовные детали, металлическая посуда и др.) вытягивают на прессах двойного действия, мелкие детали — на кривошипных прессах простого действия. Исследованию процесса вытяжки посвящено большое число работ отечественных и зарубежных ученых. Однако исследование вытяжки продолжается, поскольку некоторые задачи решены приближенно и поэтому требуют уточнения, а также возникают новые задачи в связи с появлением новых способов вытяжки, совмещением вытяжки с другими операциями листовой штамповки и пр. Схема, обобщающая различные способы вытяжки, приведена на рис.6.

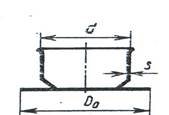

Вытяжка без прижима заготовки. Вытяжку без прижима заготовки осуществляют штампе без складкодержателя на прессе простого действия. Очаг пластической деформации находится во фланце конической формы, в котором возникают радиальные растягивающие и окружные сжимающие напряжения Возможность вытяжки без прижима регламентируется двумя факторами: при относительно малой толщине заготовки — складкообразованием конического фланца от воздействия окружных сжимающих напряжений Возможность вытяжки без прижима заготовки приближенно можно установить, используя условие, предложенное Л. А. Шофманом:

D0 —d или при соотношении: (S/Dз)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 765; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.232 (0.109 с.) |

s):

s): p и сжимающие

p и сжимающие

напряжения. Сжимающие напряжения

напряжения. Сжимающие напряжения

Рис.4. Схема штампов для последующих переходов вытяжки:

Рис.4. Схема штампов для последующих переходов вытяжки:

100 %

100 %

], большие значения - малым величинам

], большие значения - малым величинам 6)S].

6)S].

,%

,%

,%

,%

, (12)

, (12) , (13)

, (13) , (14)

, (14) (18

(18