Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методи з’єднання оптичних волокон

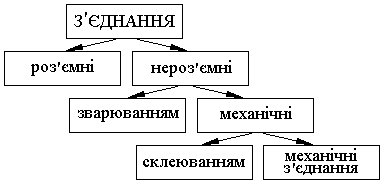

З’єднання ОВ підрозділяються на рознімні та нерознімні. Існують такі типи з’єднань оптичних волокон (див. рис. 2.2.5). Підготовка оптичних волокон до з’єднання

Зварні з’єднання Зварювання ОВ – найбільш розповсюджений метод з’єднання волокон. Перевагою такого методу з’єднання є отримання в результаті зварення суцільної ділянки волокна. При правильно виконаній операції втрати потужності не перевищують 0.1 дБ. Високу температуру в місці контакту торців отримують за допомогою: · електричного розряду; · полум’я газового пальника; · потужного лазерного випромінювання. Кожний з цих методів має свої переваги і недоліки. Перевагою зварювання за допомогою лазера слід вважати можливість отримання “чистих” з’єднань, внаслідок відсутності в них сторонніх матеріалів і відповідно досить малі втрати потужності <0.1 дБ при проходженні випромінювання через таке з’єднання. В якості джерела високої потужності (до 5 Вт) використовують лазери на Зварювання в полум’ї газового пальника використовують здебільшого при з’єднанні багатомодових волокон. До переваг цього методу слід віднести можливість отримання з’єднань підвищеної міцності. Як активний реагент у такому пристрої використовують суміш: пропану і кисню або кисню, хлору та водню. Втрати в з’єднаннях теж невеликі – до 0.1 дБ. Устаткування для такого зварювання виготовляється фірмами Cabloptic (Швейцарія), AT&T (США). Проте найбільше застосування отримав метод зварювання ОВ у полі електричного розряду. Зварювання в полі електричного розряду виконується в такій послідовності:

1. Підготовка торцевих поверхонь ОВ. 2. Юстування ОВ. Здійснюється за допомогою спеціальних напрямних пристроїв і складається з таких операцій: - первинне юстування – кінці волокон встановлюються і виставляються у відповідності до спеціальних маркерів; - знаходять світло, яке розповсюджується через серцевину, або знаходять серцевини волокон, що з’єднуються; -

- встановлюють регламентований зазор між торцями. 3. Попереднє оплавлення торців волокон. Ця операція виконується для часткової ліквідації мікронерівностей. 4. Безпосереднє зварювання волокон.

Сучасні зварювальні апарати для зварювання ОВ автоматично здійснюють оптимальне юстування волокон, вибирають оптимальний режим зварювання та здійснюють контроль втрат у місці з’єднання. Процес зварювання можна контролювати візуально у двох координатах (наприклад на рідкокристалічному дисплеї). Прикладом такого апарата може бути апарат фірми FUJIKURA. Сучасні зварювальні апарати для зварювання ОВ автоматично здійснюють оптимальне юстування волокон, вибирають оптимальний режим зварювання та здійснюють контроль втрат у місці з’єднання. Процес зварювання можна контролювати візуально у двох координатах (наприклад на рідкокристалічному дисплеї). Прикладом такого апарата може бути апарат фірми FUJIKURA.

Місця з’єднань захищаються за допомогою спеціальних пристроїв оптичних муфт. Наприклад, місце з’єднання захищається шляхом термічного осаджування комплекту деталей для захисту місця зварювання. Такі комплекти випускаються як за кордоном (Фірма Raychem комплект SMOUV – Fiber optic splice protection and support sleeve (рис. 2.2.6)), так і в Україні (комплект КДЗЗ).

Клейові з’єднання Іншим способом отримання з’єднань ОВ є їх склеювання. До переваг цього методу треба віднести оперативність, відсутність деформації серцевин волокон. Це сприяє зменшенню втрат, відсутності напруги в області стику, забезпеченню непоганої міцності та ін. Проте такі з’єднання мають обмежений термін служби та часову нестабільність втрат. Для отримання клейового з’єднання використовують (див. рис.2.2.7): суміщення та фіксацію ОВ у капілярі, в прямокутній трубці, за допомогою V-подібні канавки, за допомогою стрижнів.

Механічні з’єднувачі

- порівняно мала вартість; - оперативність (час отримання з’єднання не більше 3-х хвилин); - висока ремонтна здатність; -

Область застосування – лінії передачі з відносно невисокими вимогами до величини втрат (короткі лінії міжстанційного зв’язку, локальні мережі і т. ін.)

Конструкція іншого досить вдалого механічного з’єднувача – з’єднувач CLS Light Splice компанії Lucent Technologies – зображена на рисунку 2.2.9. Він призначений для з’єднання волокон діаметром від 250 до 900 мкм. Втрати на з’єднання не більше 0.2 дБ. Працює в широкому діапазоні температур. Рознімні з’єднання Потреба в рознімних з’єднаннях виникає при багаторазовому підключенні ОВ до джерел (приймачів) та стикуванні волокон між собою. Найбільшого застосування отримали розніми штекерного типу. Основними їх елементами є два штекери-кінцевики, в яких закріплюються ОВ та муфта, що служить для з’єднання штекерів. Джерела втрат у такому з’єднанні – поперечні та кутові зсуви оптичних волокон. Для зменшення френелевих втрат використовують фізичний контакт та кутовий фізичний контакт торців. Використовують також розніми з можливістю юстування (корекції положення) торців волокон. Волокна в обох кінцях розніму вмонтовані у втулки, які можуть обертатися навколо осі розніму. При цьому торці волокон зміщені відносно осі розніму на незначну величину близько 1 мкм. Обертаючи втулки в обох кінцях розніму та слідкуючи за рівнем сигналу, можна добитися практично повного збігання осей волокон. Втрати в таких рознімах можуть бути мінімізовані до величин <1 дБ.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 474; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.118.95 (0.008 с.) |

Підготовка оптичних волокон до з’єднання є операцією, яка багато в чому визначає якість процесу з’єднання. Ця операція зводиться до видалення захисної оболонки та сколювання торцевої поверхні.

Підготовка оптичних волокон до з’єднання є операцією, яка багато в чому визначає якість процесу з’єднання. Ця операція зводиться до видалення захисної оболонки та сколювання торцевої поверхні.

. Устаткування для такого зварювання виготовляється фірмами Cabloptic (Швейцарія), Hewlett-Packard (США).

. Устаткування для такого зварювання виготовляється фірмами Cabloptic (Швейцарія), Hewlett-Packard (США). Останнім часом широкого застосування набули з’єднання ОВ за допомогою механічних з’єднувачів. Переваги таких з’єднувачів:

Останнім часом широкого застосування набули з’єднання ОВ за допомогою механічних з’єднувачів. Переваги таких з’єднувачів: Для узгодження стику волокон у механічних з’єднівачах можуть використовуватися різні рідини, гелі, мастила та адгезиви, причому гелі найчастіше, а рідини лише зрідка.

Для узгодження стику волокон у механічних з’єднівачах можуть використовуватися різні рідини, гелі, мастила та адгезиви, причому гелі найчастіше, а рідини лише зрідка.