Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Метод пробних ходів і промірів для оброблення партії деталей.

Особливістю настроювання системи ВПІД для оброблення партії деталей є необхідність розмістити майбутнє поле розсіювання розмірів деталей ω так, Щоб воно лежало посередині поля допуску витримуваного розміру. З рис. 7.1, б видно, що рівне:

Але визначати середнє значення розміру Ар. таким чином є недоцільно, оскільки у цьому випадку буде виникати значна похибка.

Рис. 7.2. Визначення похибки настроювання по одній пробній деталі.

З рис. 7.2 видно, що при настроюванні на розмір Ар. може статися так, що поле розсіювання зміститься вправо чи вліво, що в процесі оброблення призведе до неминучого браку. Для попередження браку встановлюють групові граничні розміри

Вихідними положеннями при цьому є: 1) відхилення розмірів відбувається за нормальним законом (середньоквадратичне значення відхилення складає 6 σТ (±3 σТ); 2) коли партію деталей розбити на n груп по m деталей кожній групі і визначити середнє значення розмірів цих деталей Схема для визначення групових граничних розмірів

Рис. 7.3. Визначення похибки настроювання при використанні групи пробних деталей.

Згідно з рис. 7.3, отримаємо:

допуск настроювання

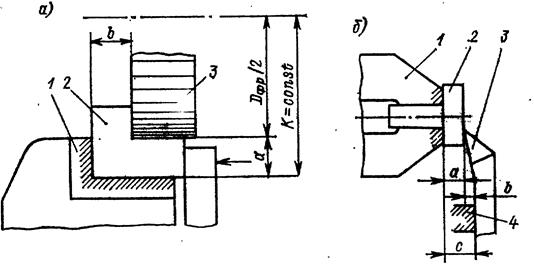

7.2. Автоматичне отримання розмірів на настроєних верстатах Настроювання системи ВПІД з використанням еталонів, "габаритів", мірних довжин, лімбів, коригуючих пристроїв тощо. Метод автоматичного отримання розмірів на настроєних верстатах значною мірою вільний від недоліків, властивих методу пробних ходів і промірів. При обробленні заготовок за цим методом верстат попередньо настроюється таким чином, щоб необхідна від заготовок точність досягалася автоматично, тобто майже незалежно від кваліфікації й уваги робітника. При фрезеруванні заготовки 2 на розміри а і b (рис. 7.4, а) стіл фрезерного верстата попередньо встановлюють по висоті таким чином, щоб опорна поверхня нерухомої губки 1 лещат відстояла від осі обертання фрези на відстані ДО = Dфр./2+a. При цьому бічну поверхню фрези 3 віддаляють від вертикальної поверхні нерухомої губки на відстань b. Це попереднє настроювання верстата роблять по методу пробних ходів і промірів. Після такого настроювання виконують оброблення всієї партії заготовок без їх проміжних промірів (крім вибіркових контрольних промірів) і без додаткових переміщень столу верстата в поперечному і вертикальному напрямках. Оскільки в процесі обробки розміри К и b залишаються незмінними, то й точність розмірів а і b оброблюваної заготовки зберігається однаковою для всіх заготовок, оброблених з даним настроюванням верстата.

Рис. 7.4. Оброблення заготовок за методом автоматичного одержання розмірів.

Так само при підрізуванні торця заготовки 2 (рис. 7.4, б) розмір а заготовки визначається відстанню від торця затискного пристрою 1 до поверхні упора 4, що обмежує переміщення підрізного різця 3, а також відстанню b від поверхні упора 4 до вершини леза різця. При сталості цих розмірів, встановлюваних у процесі попереднього настроювання верстата, точність розміру а оброблюваної заготовки зберігається незмінною. Отже, при використанні методу автоматичного одержання розмірів на настроєних верстатах задача забезпечення необхідної точності оброблення переноситься з робітника-оператора на настроювача, що виконує попереднє настроювання верстата; на інструментальника, що виготовляє спеціальні пристрої, і на технолога, що призначає технологічні бази і розміри заготовки, а також визначальний метод її установки і закріплення і конструкцію необхідного пристосування. До переваг методу автоматичного одержання розмірів відносяться: - підвищення точності оброблення і зниження браку; точність оброблення не залежить від мінімально можливої товщини стружки, що знімається (припуск на оброблення на настроєному верстаті встановлюють свідомо більший цієї величини) і від кваліфікації й уважності робітника; - ріст продуктивності обробки за рахунок усунення втрат часу на попередню розмітку заготовки і здійснення пробних ходів і промірів; - у процесі оброблення виникає визначений ритм доцільних і продуманих рухів, що дають найменшу стомлюваність і високу продуктивність;

- раціональне використання робітників високої кваліфікації; роботу на настроєних верстатах можуть робити учні і малокваліфіковані робітники-оператори, а надалі з ростом автоматизації виробничих процесів вона буде цілком покладена на верстати-автомати і промислові роботи, висококваліфіковані робітники виконують настроювання верстатів і обслуговують одночасно по 8—12 верстатів; - підвищення економічності виробництва; висока продуктивність праці, зниження браку, зменшення потреби у висококваліфікованій робочій силі сприяють зниженню виробничих витрат і загальному підвищенню економічності виробництва. Переваги методу автоматичного одержання розмірів на настроєних верстатах визначають його широке поширення в умовах сучасного серійного і масового виробництва. Використання цього методу в умовах дрібносерійного виробництва обмежується деякими економічними аспектами: втрати часу на попереднє настроювання верстатів можуть перевершити виграш часу від автоматичного одержання розмірів; витрати на виготовлення однорідних і точних вихідних заготовок, необхідних для роботи на настроєних верстатах, можуть не окупитися при малих кількостях продукції, що випускається; ретельна технологічна підготовка виробництва з докладною розробкою технологічних процесів і схем настроювання верстатів нездійсненна в умовах дрібносерійного і багатономенклатурного виробництва.

|

||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 190; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.63.87 (0.008 с.) |

і

і  , за яким проводять настроювання системи ВПІД. Тоді настройковий розмір визначають як

, за яким проводять настроювання системи ВПІД. Тоді настройковий розмір визначають як

, то середньоквадратичне відхилення розмірів групи у середніх їх значеннях буде дорівнювати

, то середньоквадратичне відхилення розмірів групи у середніх їх значеннях буде дорівнювати  .

.