Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Умови проведення і підтримання гірничих виробок

3.1.1. Загальні поняття про гірський тиск, його вплив на умови проведення і підтримання виробок

Гірничі виробки проводять в породах з різними фізико-механічними властивостями, з неоднорідною структурою масиву і різною глибиною залягання. Різноманітність цих умов ускладнює можливість використання єдиного, достатньо точного для усіх випадків методу розрахунку гірського тиску і кріплення гірничих виробок. Запропоновані гіпотези гірського тиску вченими Протод’яконовим М. М., Цимбаревичем П. М., Слєсаревим В. Д., Борисовим А. А., Динником О. М. та ін. дають задовільні вирішення переважно для обмеженого діапазону умов. Під гірським тиском загалом розуміють напруження, що виникає у масиві порід навколо гірничих виробок. Причинами, що створюють це напруження, є гравітаційні (сили ваги) і тектонічні сили. В незайманому гірському масиві при відсутності геологічних порушень породи знаходяться в стані напруженої рівноваги, яка обумовлюється гравітаційними силами вище розташованих порід. Напружений стан елементарного об’єму породи на глибині Н визначається компонентами напружень sх, sу, і sz (рис. 3.1.) уздовж осей X, Y, Z. Вертикальна складова частина напруги (sz) для порід з об’ємною вагою

Тиск вертикального стовпа порід на елементарний кубик викликає проявлення горизонтального напруження

де l – коефіцієнт бокового розпору; змінюється від 0 до 1 залежно від складу і властивостей вміщуючих порід, визначається з виразу:

де В районі геологічних порушень виникають додаткові тектонічні сили, які можуть збільшувати величину При визначенні тиску на стінки вертикальної гірничої виробки, величину коефіцієнта бокового розпору можна визначити за методом проф. П. М. Цимбаревича з виразу:

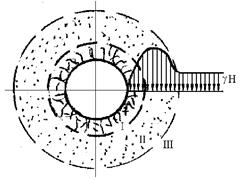

де При проведенні виробок стійкий напружений стан порід навколо них порушується, виникає перерозподіл напружень. В загальному випадку при

Розмір даних зон залежить від фізико-механічних властивостей порід, глибини розташування виробки, терміну її існування. В момент виймання порід зони 1 ще не існує, а внутрішня межа зони 2 проходить контуром виробки. Потім, в міру реалізації підвищеного напруження утворюється і зростає зона 1 у вигляді тріщин, зім’яття і зміщення порід. Зона ж підвищених напружень зміщується в глибину масиву. Для досить міцних порід, довготривалий поріг міцності яких Нерівномірність розподілу властивостей порід викликає нерівномірність напружень на контурі виробки. При проведенні виробок не круглої форми (арочної і особливо трапецеїдальної) нерівномірність напружень підвищується. Розташування однієї підготовчої виробки в зоні впливу другої виробки (в першу чергу очисної) також призводить до значних змін величини напружень, до виникнення розтягуючого напруження. На величину гірського тиску, а отже і на вибір типу, матеріалу і конструкції кріплення крім гірничо-геологічних чинників істотно впливають технічні чинники: величина перетину, форма виробки, положення її відносно інших виробок (перш за все відносно очисного вибою), термін служби та ін. Рівномірному розподілу напруження при

Характер розподілу опорного тиску в площині вийнятого пласта зображено на рис. 3.3. Попереду очисного вибою опорний тиск поширюється на 20...100 м., величина його збільшується до У зоні розвантаження тиск набагато менший, ніж в незайманому масиві. В цій зоні знаходиться очисний вибій. При зупинці просування вибою на декілька діб і недостатньо міцних породах покрівлі тиск в даній зоні значно підвищується і може перевищувати міцність кріплення, що призведе до втрати працездатності кріплення і навіть до завалу лави. При попаданні підготовчих виробок в зону опорного тиску виникає зміщення порід покрівлі, боків і підошви виробки, що проявляється у вигляді здимання порід підошви, руйнування кріплення. В цих умовах найкраще веде себе металеве піддатливе кріплення, при просіданні якого більша частина тиску передається на оточуючий виробку масив, саме ж кріплення залишається працездатним.

Однак при повному обваленні покрівлі в очисному вибої після виймання вугілля становище ділянок штреків, розташованих безпосередньо біля очисного вибою, найчастіше виявляється незадовільним. У цьому випадку дешевше і технічно зручніше буде погасити ці штреки після проходу лави, а вже потім, після стабілізації процесів зміщення порід і гірського тиску пройти нові штреки, якщо в них буде потреба для відробки наступної лави. Одним із проявів гірського тиску є здимання підошви виробки. Це явище виникає при певних умовах в підготовчих виробках як в зоні впливу очисних робіт, так і за межами цієї зони. Якщо напруження у породах навколо виробки перевищить їх граничну міцність, то породи руйнуються. Видавлювання порід підошви в гірничу виробку відбувається через зміщення переважно нижче розташованих порід (рис. 3.4). Бокові породи під дією опорного тиску неначе пресом видавлюють породи підошви у виробку. Стан стійкості гірничої виробки можна оцінити різними показниками. Для глибоких шахт Донбасу за такий показник беруть коефіцієнт стійкості, величину якого можна визначити за формулою

де Залежно від величини цього коефіцієнта відрізняють п’ять груп стану підготовчих виробок від дуже стійких

Здимання підошви виробки може виникати не тільки на глибоких шахтах. Так, в Західному Донбасі при наявності слабких вміщуючих порід вже на глибині 300...400 м має місце значне здимання порід (рис. 3.4). Коефіцієнт стійкості, розрахований за формулою (3.1) для вказаних виробок (при g = 0,025 МН/м3, Н = 350 м, f t = 0,80, m = 0,8, sс = 12 МПа.), складає 1,14, що набагато більше kc = 0,5.

Для підвищення стійкості виробок, зменшення величини здимання порід крім застосування піддатливого кріплення зі збільшенням початкового перерізу додатково застосовують спеціальні способи укріплення вміщуючих порід і розвантаження породного масиву у таких варіантах: – залишення охоронних ціликів – ефективно переважно при глибині до 300...500 м; – нагнітання в бокові породи під великим тиском в’яжучих речовин, в тому числі й за допомогою вибуху; – проведення в боках виробки розвантажувальної щілини, або проведення відпрацювання широким вибоєм, що дозволяє перенести смугу опорного тиску вглиб масиву; – застосування попередньої надробки виробки очисним вибоєм з тим, щоб виробка попала в зону розвантаження, в зону зменшених напружень.

3.1.2. Вибір форми, матеріалу, конструкції кріплення та розміру поперечного перерізу виробок

До гірничого кріплення ставляться технічні, технологічні й економічні вимоги. Воно має бути досить міцним, стійким, довговічним, виготовленим із доступних матеріалів, зручним для механізованого встановлення, надавати можливість компактного розміщення необхідного обладнання, мати незначний аеродинамічний опір, бути вогнестійким і недорогим. Ці вимоги здебільшого і визначають форму виробки, матеріал і конструкцію кріплення. Гірниче кріплення можна класифікувати за такими ознаками: за матеріалом – воно може бути дерев’яним, металевим, кам’яним, бетонним, залізобетонним або ж змішаним; за конструкцією – суцільним (бетонним, залізобетонним, зібраним із блоків і тюбінгів) і рамним; за характером роботи і сприйманням навантаження – жорстким і піддатливим; за призначенням і терміном використання – тимчасовим і постійним; за формою – круглим, овальним, прямокутним, арочним, трапецеїдальним. Форма поперечного перерізу гірничої виробки залежить від призначення, розміру, місця розташування, терміну експлуатації виробки, властивостей вміщуючих гірських порід, характеру та величини гірського тиску, матеріалу кріплення, інших чинників.

Круглу форму перерізу виробки застосовують переважно для вертикальних стволів, для горизонтальних і похилих виробок – лише у випадках, коли вони знаходяться в зоні інтенсивного тиску вміщуючих порід з усіх сторін Прямокутна форма перерізу виробки застосовується для кріплення вертикальних та похилих виробок невеликої глибини (шурфів, рудоспусків) з дерев’яним кріпленням при нетривалому терміні їх експлуатації. Трапецеїдальна форма перерізу виробки найчастіше застосовується для горизонтальних і похилих виробок з дерев’яним або збірним бетонним і залізобетонним кріпленням. У ряді випадків форма виробки відхиляється від правильної, симетричної і визначається елементами залягання пласта (рис. 3.5). Дерев’яне кріплення застосовується переважно на неглибоких шахтах з терміном експлуатації до 5, зрідка до 10 років, для дренажних систем в кар’єрах. Піддатливість цього кріплення невелика; для збільшення піддатливості дерев’яні ніжки кріплення (стояки) загострюють “на олівець”. При відсутності зміщення порід з боку підошви приймають варіант кріплення без лежака (неповний дверний оклад) з незакріпленими породами підошви (рис. 3.5, а). У протилежному випадку виробку закріплюють і знизу (повний дверний оклад). Покрівля, а якщо породи занадто слабкі, то і боки виробки, затягують дерев’яними затяжками, котрі укладають суцільним шаром або врозбіж. Найбільш широке застосування для підготовчих виробок знайшло металев е аркове кріплення типу СВП (спеціальний, взаємозамінюваний профіль) масою 14, 17, 19, 22, 27, 33 кг на 1 м арки (рис. 3.6, а). Залежно від величини піддатливості конструкція цього типу кріплення може бути трьох- або п’ятиланковою. Спеціальний профіль виготовляється зі сталі марки Ст3, Ст5. Найбільш ефективним в зоні впливу очисних робіт є кріплення зі значною піддатливістю. Зміщення порід покрівлі після виймання пласта призводить до різкого підвищення тиску на кріплення. При досягненні критичного значення цього тиску елементи арки прослизають в замках, кріплення знову стає працездатним. При вичерпанні діапазону піддатливості арка руйнується. При незначному терміні служби виробки елементи арки після демонтажу, а часто і ремонту, можна використовувати повторно.

Перевагами цього типу кріплення є його піддатливість, довговічність, вогнетривкість, можливість повторного використання. Недоліками даної конструкції кріплення при проведенні виробки в породах, здатних до здимання, є видавлювання порід підошви у виробку, а також незначний опір можливому зміщенню бокових порід у виробку.

На крутопадаючих пластах тиск на кріплення в штреках діє не симетрично, напрям зміщення кріплення не співпадає з напрямом його піддатливості. У цьому випадку більш ефективним є піддатливе кріплення несиметричної форми ПАК-2. При наявності в підошві виробки здатних до здимання порід більш ефективним може бути кільцеве піддатливе кріплення зі спецпрофілю. Піддатливість цього типу кріплення, як і попереднього, реалізується за рахунок проковзування ланок кільця в замкових з’єднаннях. При цьому зберігається здатність кріплення сприймати такі ж навантаження. Недоліками цієї конструкції є складність, а інколи неможливість комбайнового виймання і навантаження породи з нижньої частини кільця та нераціональне використання площі виробки (нижньої її частини). Частково ці недоліки компенсуються за рахунок облаштування зворотнього склепіння великого радіусу (рис. 3.6, б). Крім спецпрофілю для металевого кріплення використовують двотаврові і таврові балки, рейки, чавунні тюбінги. Кріплення у цьому випадку працює в жорсткому режимі. Двотавровий і тавровий профіль, залізничні рейки використовують здебільшого для верхняків, а ніжки кріплення виготовляють з залізобетону. При проходженні вертикальних стволів кільцеве кріпленняіз швелерів застосовують як тимчасове. До металевого кріплення відносять і анкерне. Сутність його полягає в зміцненні шару слабких порід, що прилягають до виробки, шляхом скріплення їх з розташованими в глибині більш стійкими шарами порід (рис. 3.5, в). Найбільше розповсюдження знайшли металеві анкери з клиновими або розпірними замками (рис. 3.5, г). Анкер виготовляють з круглої сталі діаметром 22...25 мм, довжиною до 3 м. На одному кінці анкера прорізують щілину шириною 3...5 мм, в яку вставляють металевий клин. Потім штангу вводять замковою частиною в підготований шпур і декількома ударами по штанзі розклинюють замок. Після цього накидають опорну плиту або підхват і затягують гайку. Позитивною рисою цього кріплення є низька трудомісткість і повне використання перерізу виробки. Кріплення з монолітного бетону застосовують у виробках, які мають великий термін служби і знаходяться поза зоною впливу очисних робіт: в стволах, камерах, в приствольних дворах, метро. Товщина такого кріплення становить від 200...300 до 500...600 мм. Різновидом цього кріплення є набризкбетонне кріплення, яке застосовують для зміцнення поверхневого шару стійких порід. В противагу бетонному кріпленню для його виготовлення не потрібно влаштування опалубки. Піщано-цементний розчин наносять окремими шарами загальною товщиною до 100 мм. Для найбільш відповідальних виробок з великим терміном експлуатації застосовують також монолітне та збірне залізобетонне кріплення, а саме залізобетонні тюбінги, блоки, які укладають суцільно один до одного або окремими рамами. Кам’яне кріплення викладають здебільш із штучних бетонітів, зв’язаних між собою цементно-піщаним розчином. Як і попередні три види – це жорстке кріплення. Але воно може працювати і у піддатливому режимі, якщо замість цементного розчину між бетонітами розмістити піддатливі прокладки (наприклад, дерев’яні). У багатьох випадках між основними елементами кріплення і породами залишається вільний простір, який необхідно заповнювати сипучими породами або в’язким розчином. Це забезпечить рівномірність передачі тиску бокових порід на кріплення. Розміри поперечного перерізу виробки залежать від її призначення, розташування транспортного та іншого обладнання, кількості повітря, яке необхідно пропустити через цю виробку. Розміри виробки у світлі при розташуванні в ній заданого обладнання визначаються відповідно до вимог “Правил безпеки”. Так, відстань між рухомими транспортними засобами і рамним кріпленням має бути не менше 250 мм, між двома рухомими составами не менше 200 мм, ширина проходу для людей не менше 700 мм на висоті до 1800 мм (рис. 3.6, а). Силові кабелі, трубопроводи протипожежного водопостачання розташовують, переважно, з боку проходу для людей. Кабелі телефонного зв’язку, сигналізації розташовують з протилежної сторони. У виробках, обладнаних конвеєрами, неізольовані проводки іскробезпечної сигналізації розміщують з боку проходу для людей і закріплюють на ізоляторах. У цьому випадку відстань між ізольованою проводкою і силовими кабелями повинна бути не менше 200 мм. Силовий кабель можна приладнати також з протилежного боку виробки. Переріз виробки в прохідці визначається перерізом її у світлі і товщиною кріплення та затяжок з запасом 10...20 % за рахунок перебуру (неточності оконтурювання виробки).

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 474; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.53.209 (0.028 с.) |

дорівнює вазі стовпа порід Р і визначається за виразом:

дорівнює вазі стовпа порід Р і визначається за виразом: , МПа

, МПа

,

, ,

, – коефіцієнт Пуассона.

– коефіцієнт Пуассона. до

до  або зменшувати її нормальне значення в декілька раз, викликаючи в окремих місцях від’ємні розривні зусилля.

або зменшувати її нормальне значення в декілька раз, викликаючи в окремих місцях від’ємні розривні зусилля. ,

, – кут внутрішнього тертя порід.

– кут внутрішнього тертя порід. 1 навколо виробок утворюються три зони (рис. 3.2): 1 – зона непружних деформацій (зона руйнування) зі зменшеним напруженням, 2 – зона підвищеного напруження (зона пружних деформацій) і 3 – зона незайманого масиву, де залишились початкові величини напружень.

1 навколо виробок утворюються три зони (рис. 3.2): 1 – зона непружних деформацій (зона руйнування) зі зменшеним напруженням, 2 – зона підвищеного напруження (зона пружних деформацій) і 3 – зона незайманого масиву, де залишились початкові величини напружень.

перевищує поріг максимального напруження на контурі виробки

перевищує поріг максимального напруження на контурі виробки  , зона 1 може бути відсутньою, а сама виробка буде знаходитись в безпечному стані без її кріплення. При більш слабких породах, коли

, зона 1 може бути відсутньою, а сама виробка буде знаходитись в безпечному стані без її кріплення. При більш слабких породах, коли  відбувається руйнування порід, збільшення їх в об’ємі, виробку необхідно закріплювати.

відбувається руйнування порід, збільшення їх в об’ємі, виробку необхідно закріплювати.

найбільше відповідає кругла форма кріплення, при

найбільше відповідає кругла форма кріплення, при  – овальна, з витягнутою вертикальною віссю. Дещо гірше такому розподілу напружень відповідає арочна форма виробки і кріплення, ще гірше - трапецеїдальна. Різке порушення стану напруженої рівноваги виникає внаслідок проведення очисних робіт. Після виймання вугілля породи покрівлі здебільшого обвалюються або опускаються (при закладанні відпрацьованого простору). Підроблені породи покрівлі лави втрачають опір, а утворена ними нависаюча консоль передає свою вагу на крайові зони оточуючого очисний вибій масиву. Обвалені породи передають тиск на підошву пласта.

– овальна, з витягнутою вертикальною віссю. Дещо гірше такому розподілу напружень відповідає арочна форма виробки і кріплення, ще гірше - трапецеїдальна. Різке порушення стану напруженої рівноваги виникає внаслідок проведення очисних робіт. Після виймання вугілля породи покрівлі здебільшого обвалюються або опускаються (при закладанні відпрацьованого простору). Підроблені породи покрівлі лави втрачають опір, а утворена ними нависаюча консоль передає свою вагу на крайові зони оточуючого очисний вибій масиву. Обвалені породи передають тиск на підошву пласта. . Опорний тиск утворюється впродовж відкотного і вентиляційного штреків.

. Опорний тиск утворюється впродовж відкотного і вентиляційного штреків.

,

,

– об’ємна вага порід, МН/м3; Н – глибина залягання виробки, м;

– об’ємна вага порід, МН/м3; Н – глибина залягання виробки, м;  – коефіцієнт тектонічної характеристики даної ділянки породного масиву; змінюється від 1,0 – для однорідного, до 0,7 – для шаруватого, порушеного масиву; m – коефіцієнт стійкості порід;

– коефіцієнт тектонічної характеристики даної ділянки породного масиву; змінюється від 1,0 – для однорідного, до 0,7 – для шаруватого, порушеного масиву; m – коефіцієнт стійкості порід;  – тимчасовий опір порід стисненню, МПа.

– тимчасовий опір порід стисненню, МПа. до надто нестійких

до надто нестійких  .

.

. Овальну (еліптичну) форму слід застосовувати для похилих і горизонтальних виробок, коли породи підошви слабкі, здатні до здимання. Матеріалом кріплення у цих випадках є бетон і залізобетон, залізобетонні і чавунні тюбінги, металеве кріплення.

. Овальну (еліптичну) форму слід застосовувати для похилих і горизонтальних виробок, коли породи підошви слабкі, здатні до здимання. Матеріалом кріплення у цих випадках є бетон і залізобетон, залізобетонні і чавунні тюбінги, металеве кріплення.