Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Что такое технология машиностроения ⇐ ПредыдущаяСтр 5 из 5

Слово «технология» происходит от двух греческих слов: «тэхнэ» — мастерство и «логос»— наука. Иначе говоря, технология — наука о мастерстве, о способах производства различных изделий. Технология машиностроения — наука о способах изготовления деталей машин, а также сборки их в узлы и готовые машины. Эта наука занимается очень большим количеством вопросов. Если нам надо изготовить любое изделие, то мы начинаем с обработки или переработки сырья, а кончаем упаковкой готовой продукции. У сырья при этом изменяется химический состав и физико-химические свойства (например, при выплавке металла), форма (например, при обработке резанием), внешний вид (например, при окраске) и т. д. Однако под словом «технология» понимают не только науку, но и практику, т. е. все те процессы в производстве, которые качественно изменяют обрабатываемые изделия. Эти процессы называются технологическими. Способы их осуществления записываются в виде чертежей, инструкций и т. д. Часто такие описания тоже называют технологией. Технологические процессы разрабатывают инженеры-технологи. Правильно разработанная технология позволяет с малыми затратами выпускать большое количество изделий высокого качества. Это достигается при условии, что все установленные требования технологии неуклонно выполняются, т. е. на предприятии соблюдается строжайшая технологическая дисциплина. Различают технологию механическую и химическую. Механическая технология занимается преимущественно изменением формы и частично физических свойств обрабатываемого предмета, а химическая — процессами, которые ведут к изменению состава, строения и свойств вещества в результате химических реакций. К механической технологии относится, например, обработка резанием, к химической — получение пластических масс и т. д. Часто бывает трудно разграничить области механической и химической технологии, так как они либо совмещаются, либо сочетаются. В машиностроении преимущественно применяется механическая технология. Разработать правильную технологию — значит решить ответственную и трудную задачу. Поэтому технолог должен обладать большими разнообразными знаниями. Ведь при разработке технологического процесса ему приходится учитывать множество условий, иногда очень противоречивых.

Современная техника дает технологам разнообразные способы для обработки одной и той же детали. Какой же из них выбрать? Такой, чтобы деталь можно было изготовить наиболее быстро, производительно, наиболее дешево и чтобы качество ее было наилучшим. Посмотрим, как это делается. Допустим, технологу надо решить, каким способом обработать кольцо шарикоподшипника. В этом случае главное для технологии — высокая производительность. Почему? Да потому, что стране нужно очень много подшипников. Ведь они необходимы в автомобилях, тракторах, комбайнах, самолетах, тепловозах, велосипедах, станках, прокатных станах, двигателях. Мало машин, в которых нет такой детали, как шарикоподшипник. Дать стране как можно больше шарикоподшипников — такова первая задача технолога, работающего на подшипниковом заводе.

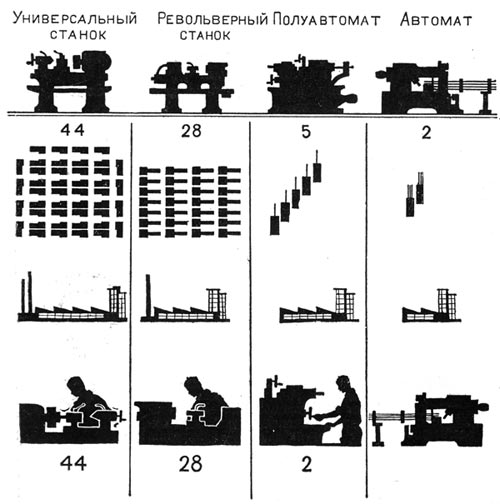

И он начинает рассуждать... Можно взять металлический пруток нужного диаметра, отрезать от него кусок нужной длины, установить на токарный станок, обработать доверху и вырезать сердцевину — получится кольцо. Но токарную обработку можно выполнить не только на токарном станке. Эту же операцию осуществляют и на револьверном станке, и на прутковом автомате. И автоматы для этого существуют различные — одношпиндельные и многошпиндельные. Все перечисленные станки отличаются друг от друга производительностью. На токарном станке выточка нашего кольца займет 11,66 мин., на револьверном — 7,46 мин., на одношпиндельном полуавтомате — 1,43 мин., на четырехшпиндельном автомате — 0,53 мин. Разумеется, надо выбрать четырехшпиндельный автомат. Тогда потребуется меньше станков, меньше станочников, а значит, и меньше заводских площадей. Обработка будет дешевле. Но нельзя ли ее еще удешевить? Трижды подумает об этом технолог. Почему, в самом деле, для изготовления кольца взят пруток? Ведь из него приходится вырезать сердцевину. На это тратится время, расходуется мощность станка, инструмент, переводится в стружку много металла. И технолог откажется от прутка, он выберет трубу.

Однако совсем не всегда технолог выбирает самые производительные машины. Ведь они, как правило, и самые дорогие. Если план выпуска деталей большой, то расходы на приобретение такого оборудования оправданы. А если приходится обрабатывать небольшую партию, то технолог откажется от автомата. Он выберет токарный станок и лишь задумается: «Простой или многорезцовый?» Точнее говоря, он не задумается, а займется подсчетом. Расходы на изготовление одного шарикоподшипникового кольца на однорезцовом токарном станке составляют 60 коп., а на многорезцовом — 28. Разница в пользу многорезцового станка — 32 коп. Зато стоимость наладки токарного станка в год составляет 8 руб., а многорезцового станка — 104 руб. Разница в пользу однорезцового станка— 96 руб. Технолог разделит: 9600/32 = 300. «При программе до 300 шт. в год лучше работать на однорезцовом станке», — скажет он. А если программа больше, то надо перейти на многорезцовый станок. При еще большей — на полуавтомат. Далее — на автомат или на многошпиндельный автомат.

Но многошпиндельный автомат — это еще не предел высокой производительности. Если нет более производительной машины, ее можно создать. Возьмем другой пример — обработку болтов. Их выпускают в огромном количестве — миллионы штук в год только на одном заводе. На токарном станке 1 шт. можно сделать в 4мин., а на многошпиндельном автомате — 18 шт. в 1 мин., т. е. в 72 раза больше. И все же технолог откажется от многошпиндельного автомата. Может быть, здесь нужен еще какой-нибудь другой станок? Нет! Оказывается, обработка резанием тут вообще не годится. Отвлечемся несколько от обработки наших болтов. Дело в том, что с быстрым развитием обработки металлов резанием все больше дает о себе знать ее главный недостаток—значительные отходы металла в виде стружки. В наше время, когда резание — самый распространенный технологический процесс в машиностроении, громадные отходы в стружку приводят к тому, что технологи стремятся вообще заменять обработку резанием другими процессами и прежде всего литьем. Это крайне заманчивый процесс. Идея его предельно проста: расплавить металл и залить в форму. Застывая, он принимает ее очертания — любые, даже самые причудливые. Причем отливку всегда можно получить быстро и почти без отходов металла. Поэтому, если надо изготовить деталь сложной формы, технолог прежде всего подумает о литье. А некоторые детали имеют такую сложную конфигурацию, что их только литьем и можно изготовить. Но высокой точности при этом трудно добиться. Как правило, отливки приходится в дальнейшем обрабатывать на станках. Следовательно, опять много стружки! Это значительно снижает преимущества литья. Однако технология литья сейчас развивается очень быстро. Найдены методы получения точных отливок.

И все же у отливок остается еще один весьма серьезный недостаток: сравнительно низкая прочность. Как известно, прочность металла зависит от его структуры. Если структура однородна и металл состоит из мелких кристаллических зерен, то прочность его высокая. Если зерна увеличиваются — прочность снижается. Беда в том, что зерна растут обязательно при нагреве металла. Следовательно, отливки состоят из крупных зерен и прочность их невысока. Тут очень трудно что-либо сделать, хотя, разумеется, ученые и инженеры много работают над этой проблемой. Поэтому технолог пока избегает применять литье для деталей, требующих большой прочности. Например, не делают литым шатун автомобильного двигателя, который передает усилия от взрыва газов в цилиндре на коленчатый вал. Существует другой способ изготовления деталей машин, который обладает преимуществами литья, но не имеет его недостатков. Это — штамповка. Она также дает, по сравнению с резанием, небольшие отходы. А прочность штампованных деталей достаточно высока. Ведь под давлением пресса или под ударом молота кристаллические зерна металла дробятся и структура его становится мелкозернистой и однородной. Технология кузнечноштамповочного производства сейчас быстро развивается, и в машинах становится все больше изготовленных этим способом деталей. Теперь вернемся к нашим болтам. Если их делать на токарных станках, то с каждого болта в стружку отойдет 340 Г. Быть может, это и не столь уж большая величина, но если с каждой детали будет уходить в стружку столько металла, то какие же потери будет нести завод?

Допустим, завод выпускает в год 100 тыс. машин. Допустим, что в машине тысяча деталей и с каждой из них отходит в стружку 340 Г металла. В год отходы составят: 340 х 1000 х 100000=34 тыс. Т! Автомобиль «Москвич» весит около тонны. Значит, только из этих отходов можно было бы изготовить 34 тыс. автомобилей!

Как же согласиться на обработку болтов резанием, даже если она выполняется на самых высокопроизводительных автоматах! Поэтому технолог для изготовления болтов выберет кузнечно - штамповочное оборудование, причем возьмет высокопроизводительный автомат, который будет давать 400 шт. в минуту, а отходы с одного болта составят всего 14 Г. Но бывают случаи, когда ни резание, ни литье, ни штамповка не позволяют технологу осуществить необходимую обработку. Например, нужно получить отверстие очень малого диаметра (1—2 мм). Пытались такие отверстия сверлить. Неприятностей это причиняло множество: при малейшем дефекте в металле (твердые включения, раковины) сверла ломались. А из такого отверстия обломок сверла не вытащишь. Хорошо еще, если надо сверлить сравнительно мягкие металлы. Но техника теперь требует все более и более твердых материалов. Это связано с повышением скоростей, давлений и температур, с которыми работают современные машины. А в твердых материалах отверстия таких небольших диаметров совсем нельзя просверлить. Значит ли это, что подобные отверстия вообще получить невозможно? В технике не существует слова «невозможно». Несколько лет назад в нашей стране, а затем и в других странах был разработан совершенно новый способ обработки металлов — электроэрозионный (разрушение металла с помощью электрического тока). Разумеется, теперь при любой обработке помогает электрический ток. Ведь с его помощью и сверлят, и отливают, и штампуют! Подавляющее большинство машин работает теперь при помощи электричества. Но при электроэрозионной обработке ток подводится непосредственно к инструменту и изделию, которые служат электродами. Под действием тока металл расплавляется и часть его испаряется, а часть удаляется ударной волной или перемещением электродов. Интенсивность процесса зависит здесь не от твердости металла, а от многих других условий: от теплопроводности металла, от температуры, сопротивления электродов, режима работы и т. д. Поэтому при твердых материалах электроэрозия — часто почти единственно возможный вид обработки. В современной технике резание в некоторых случаях заменяют еще и ультразвуковой обработкой. Однако из сказанного неправильно было бы заключить, что резание металлов играет в технологии какую-то третьестепенную роль. Напротив, сегодня это основной способ обработки металлов. Но мы здесь говорим о путях развития технологии, о творческих поисках инженеров и ученых. Передовой технолог — это специалист, который всегда недоволен существующей технологией. Он убежден, что всегда можно найти более совершенные способы обработки. И он ищет новое. Но технолог не отказывается и от старых технологических процессов, а всегда старается найти в них новые возможности.

Вот, например, пайка. Это один из старейших технологических процессов, известный еще в древнем мире. Пайка всегда считалась кустарным процессом, пригодным лишь для мастерской по ремонту предметов домашнего обихода. Казалось бы, к чему она на современном заводе, выпускающем большое количество машин? Но технологи сумели автоматизировать пайку, построили для нее высокопроизводительные конвейерные печи. В результате один рабочий может за смену спаять много тысяч деталей. Так, на автомобильных заводах паяют трубки радиаторов — за одно погружение в печь за 1—2 мин. сразу скрепляют между собой несколько сотен трубок. Технология развивается быстро, вместе с техникой. Вот, к примеру, сорок лет назад, чтобы обработать за час 108 деталей автомобильного двигателя, требовалось 162 станка. Теперь один станок обрабатывает в час 137 таких деталей. При разработке технологического процесса технологи исходят из требований конструкции (получение изделий нужного качества), программы завода (получение необходимого количества) и требований экономики (минимальная стоимость изделия). Но технология тоже предъявляет свои требования к конструкции: изделие должно допускать применение наиболее экономичных технологических процессов. Это требование иногда заставляет даже изменять конструкцию изделий. Создают, к примеру, новый радиоприемник или телевизор. Схема их сложна, и, чтобы их изготовить, нужно было раньше применять ручной труд — многие работы никак не поддавались механизации, т. е. их конструкция была недостаточно технологична. А ведь радиоприемников требуются миллионы. В результате долгих поисков конструкторам удалось создать так называемые «печатные схемы». Это уже вполне технологичная конструкция, позволяющая широко применять машины. Так технологи в содружестве с конструкторами и учеными развивают и совершенствуют технику. Так разрабатывается новая технология, девиз которой — «больше, дешевле, лучше!»

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 414; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.248.208 (0.02 с.) |

ПОЧТИ МИЛЛИАРД ЖИТЕЛЕЙ

К концу семилетки в Сибири будет трудиться почти миллиард рабочих. Но ведь во всем Советском Союзе к 1965 г. не будет и четверти миллиарда жителей! Считать можно по-разному. Мы считали так: в конце семилетки мощность сибирских электростанций составит около 50 млн. кВт. 1 кВт электрической мощности заменяет работу 7-8 человек. Вот вам уже 350-400 млн. «рабочих». А сколько в Сибири будет других машин — тракторов, автомобилей, дизельэлектроходов! Пожалуй, общее число механических «рабочих» окажется больше миллиарда. Сотни тысяч юношей и девушек едут осваивать богатства Сибири. Они справятся с любыми трудностями. Им помогут механические «рабочие».

ПОЧТИ МИЛЛИАРД ЖИТЕЛЕЙ

К концу семилетки в Сибири будет трудиться почти миллиард рабочих. Но ведь во всем Советском Союзе к 1965 г. не будет и четверти миллиарда жителей! Считать можно по-разному. Мы считали так: в конце семилетки мощность сибирских электростанций составит около 50 млн. кВт. 1 кВт электрической мощности заменяет работу 7-8 человек. Вот вам уже 350-400 млн. «рабочих». А сколько в Сибири будет других машин — тракторов, автомобилей, дизельэлектроходов! Пожалуй, общее число механических «рабочих» окажется больше миллиарда. Сотни тысяч юношей и девушек едут осваивать богатства Сибири. Они справятся с любыми трудностями. Им помогут механические «рабочие».