Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Заготовки, получаемые литьём.Стр 1 из 4Следующая ⇒

Лекция №2. При выборе способа получения отливок, необходимо учитывать литейные свойства сплавов: Ø Если металл обладает пониженными литейными свойствами целесообразно применение оболочкового литья и литья в песчано-глинистой форме. Ø Сплавы склонные к повышенному поглощению газов нежелательно применять для получения заготовок литьём под давлением. Для центробежного литья исключено применение сплавов склонных к ликвации. Ø Размеры заготовок. Ø Качество поверхности заготовок, обеспечение заданной точности. Ø Возможности имеющегося оборудования. Заготовки, получаемые литьём. Литьём получают отливки массой от нескольких грамм до сотен тонн, длинной от нескольких сантиметров до 20 метров, со стенками толщиной от 0,5 до 500 мм. Возможность получения тонкостенных, сложных по форме или больших по размерам отливок, предопределена литейными свойствами сплавов. Наиболее важными литейными свойствами сплавов являються: Ø Жидкотекучесть. Ø Усадка (линейная и объёмная). Ø Ликвация. Ø Склонность к образованию трещин. Ø Склонность к поглощению газов и образованию газовых раковин и пористости в отливках. Жидкотекучесть – это способность металлов и сплавов течь в расплавленном состоянии пополам литейной формы, заполнять её полости и чётко воспроизводить контур отливки. Жидкотекучесть зависит от: Ø Температурного интервала кристаллизации. Ø Вязкости и поверхности натяжения расплава. Ø Температуры заливки и формы. Особенно высокой жидкотекучестью обладают селумины, чугуны. Средней− сплавы алюминия с медью и магнием, оловянистые бронзы, углеродистые и среднелегированные стали. Пониженной− магниевые сплавы. Усадка −свойство литейных сплавов уменьшаться при затвердевании и охлаждении. Линейная усадка − уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды:

На линейную усадку влияет химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Объёмная усадка − уменьшение объёма сплава, при его охлаждении в литейной форме при формировании отливки:

Усадка в отливках проявляется в виде: Ø Усадочных раковин Ø Пористости Ø Короблений Ø Трещин Ликвация −это неоднородность сплава по химическому составу в различных частях отливки. Она возрастает при увеличении в сплаве содержания примесей имеющих большую плотность (вольфрам, молибден) или низкую температуру плавления. Различают:

Ø Зональную ликвацию − различные части отливки имеют различный химический состав. Ø Дендритную ликвацию – неоднородность химического состава наблюдается в каждом ядре. Наиболее опасна зональная ликвация. Чем больше объём отливки и медленнее охлаждение, тем больше вероятность образования зональной ликвации. Лекция №3. Основные литейные сплавы. Для производства отливок используются сплавы чёрных металлов (чугуны, стали), сплавы цветных металлов (медные, цинковые, алюминиевые), сплавы тугоплавких металлов (вольфрам, молибден). Применительно к машиностроению литейные стали можно разделить на три группы: Ø Конструкционные. Ø Инструментальные. Ø Стали со специальными свойствами. Из конструкционных сталей в основном изготавливают отливки деталей испытывающих механические нагрузки (статические, динамические, вибрационные). Из инструментальных сталей изготавливают литой инструмент. Специальную сталь используют в агрессивных средах. По химическому составу конструкционные стали делят на: Ø Углеродистые. Ø Легированные. Углеродистые делят на: · Низкоуглеродистые (0,09 − 0,2 %). · Среднеуглеродистые (0,2 – 0,45 %). · Высокоуглеродистые (более 0,45 %). Легированные делят на: · Низколегированные (до 2,5 % примесей). · Среднелегированные (2,5 – 10 % примесей). · Высоколегированные (более 10 % примесей). Обозначения химических элементов.

Чугун. Доля чугунных отливок составляет около 80% от их общего числа. Серый чугун (пластинчатый графит) является наилучшим литейным сплавом. Он обладает высокими механическими свойствами при относительно низкой температуре плавления. Его жидкотекучесть значительно превышает жидкотекучесть стали. Он обладает способностью рассеивать вибрационные колебания при переменных нагрузках, поэтому из него изготавливают станины станков. Высокопрочный чугун превосходит серый чугун по прочности, пластинчатости, износостойкости. По литейным свойствам приближается к стали, т.е. имеет пониженную жидкотекучесть и повышенную усадку. Его применяют для изготовления ответственных высоконагруженных деталей (коленчатые валы, колёса и т.д.). Ковкий чугун (хлопьевидный графит) отличается высокими прочностью и пластичностью, занимает промежуточное положение между серым чугуном и сталью. Используется для изготовления отливок с/х машин. Цветные сплавы. Алюминиевые сплавы. Доля отливок из алюминия составляет 70% от всего цветного литья. Они обладают высокой точностью, хорошими литейными свойствами, высокой коррозионной стойкостью.Алюминиевые сплавы не имеют единой маркировки. АЛ – 2; А− алюминий. Л− литейный. 2− номер сплава в марочнике. Наиболее высокими литейными свойствами обладают селумины – сплавы алюминия и кремния. Селумины широко применяются в автомобильной, судостроительной, приборостроительной промышленностях и машиностроении. Из него получают отливки деталей сложной конфигурации, работающие средних и значительных нагрузках. Сплавы системы «алюминий−медь» обладают пониженными литейными свойствами, низкими пластичностью и коррозионной стойкостью, хорошо обрабатываются резанием. Сплавы склонны к образованию усадочных трещин и рассеянной усадочной пористости. Основное применение – авиационная промышленность. Сплавы системы «алюминий – магний» обладают наиболее высокими механическими свойствами, высокими коррозионной стойкостью и прочностью. Используются при изготовлении отливок испытывающих большие вибрационные нагрузки или подвергающихся воздействию морской воды. Сплавы системы «алюминий – медь – кремний» обладают высокой жидкотекучестью, высокой коррозионной стойкостью, хорошей свариваемостью. Применяются для изготовления корпусов приборов, деталей авиационных двигателей. Все алюминиевые сплавы склонны к газопоглощению, что приводит к получению отливок с газовой пористостью и раковинами. Медные сплавы. Применяются для изготовления деталей работающих в условиях трения, обладающих устойчивостью против коррозии. Наиболее распространённые медные сплавы – бронза и латунь. Бронза – сплав меди и олова (+ алюминий + цинк + марганец). Оловянистые бронзы – сплав с 5 – 13 % олова. Обладают хорошими литейными свойствами позволяющими получать сложные по конфигурации отливки. Склонны к образованию усадочной пористости. Безоловянистые – сплавы меди и алюминия (+ свинец + марганец). Имеют более высокие механические и антикоррозионные свойства. Наблюдается склонность к окислению и значительная линейная усадка.

Маркировка бронз: БР 06 Ц6 С6; Бр – бронза. По 6% олова, цинка, свинца. Латуни. Латунь – это сплав меди и цинка (до 50% цинка), часто с добавлением свинца, олова, алюминия и д.р. Имеет относительно невысокую стоимость, высокие механические свойства, высокую жидкотекучесть, хорошую обрабатываемость резанием, хорошую свариваемость. Литейные латуни идут на изготовление арматуры, применяются в судостроении. Магниевые сплавы. Имеют меньшую прочность, чем алюминиевые, меньшую коррозионную стойкость и лёгкую воспламеняемость при нагреве. Являются хорошим конструкционным материалом, так как в 4,5 раза легче железа и в 1,6 раз алюминия. Обозначаются, так же как и алюминиевые. Сплавы системы «магний – алюминий» и «магний – цинк» обладают высокой прочностью, хорошо обрабатываются резанием, имеют удовлетворительные литейные свойства. Все магниевые сплавы применяются в самолётостроении.

Лекция №4 Литьё в песчяно - глинисты формы.

Данный способ подходит для любого производства, для деталей любой конфигурации, массы, габаритов. Для получения отливок применяют любые литейные сплавы. Данный способ позволяет получить отливки с шероховатостью Rz = 320 – 160 мкм и точностью соответствующей 11 -17 квалитетам и грубее. Если же используют песчано-масляную смесь, то Rz = 320 – 80 мкм, а при использовании хромово -магнезитовой Rz = 80 – 20 мкм.

Технический процесс изготовления отливок.

1) Подготовка формовочного комплекта(моделей, модельных плит, опок, шаблонов для контроля форм, кондукторов и шаблонов для контроля правильности установки стержней в форме) 2) Изготовление форм и стержней. 3) Сборка форм. 4) Заливка форм. 5) Выбивка отливки из формы. 6) Отчистка отливки. 7) Контроль отливки.

Модельно-опоковый комплект включает: · литейная модель – приспособление, при помощи которого, в литейной форме, получают полость с формой и размерами близкими к конфигурации получаемой отливки. Они бывают неразъёмными и с разъёмными частями. · модельная плита – плита, на которой закреплены модельные элементы с литниковой системой. · стержневой ящик – это приспособление, для изготовления стержней. Они бывают разъёмными, неразъёмными и вытряхными.

Модели и стержневые ящики для серийного и мелкосерийного производства изготавливают из дерева, для массового – из чугуна и пластмасс. Металлические модели позволяют снизить на 10% припуски на механическую обработку. Для удобного извлечения модели из формы, без её разрушения, и для свободного удаления стержня из стержневого ящика, используют формовочные уклоны. Их выполняют в направлении извлечения модели из формы. Формовочные уклоны деревянных форм, составляют - 1-3°,в металлических, при ручной формовке – 1-2°, а при машинной - 0,5-1°; это позволяет повысить коэффициент весовой точности на 10-12%. Уклоны назначаются по ГОСТ 3212 – 92. Для облегчения извлечения модели из форм и предотвращения трещин, а так же усадочных раковин, в отливке применяют скругление внутренних углов поверхности модели – галтели. Радиус скругления принимают равным, от 1/5 до 1/3 среднего арифметического от толщины стенок, образующих угол модели. Припуски на механическую обработку отливок назначают по ГОСТ 26645 – 89. Опоки – механические рамки, служащие для – и удержания смеси при изготовлении форм. Формы изготавливают в двух парных опоках. По конфигурации опоки делятся: · Прямоугольные · Круглые · Квадратные · Фасонные Опоки изготавливают из чугуна и стали, редко, из алюминия. Технологические элементы литейной формы. 1) Литниковая система – система каналов для подачи расплавленного металла в полость формы. Она состоит из: литниковой чаши, стояка, питателя и шлакоуловителя. 2) Прибыль – дополнительная массивная часть, для питания отливки 3) Холодильники служат для того что бы … массивные части отливки и обеспечения непрерывного затвердевания. 4) Жеребейки – металлические подставки для фиксации стержней формы.

Формовочные смеси. Формовочные материалы – это совокупность природных и искусственных материалов используемых для приготовления формовочных и стержневых систем. Исходные формовочные материалы делят на основные и вспомогательные. Основные – пески и глины. Вспомогательные – добавки различного вида, древесный уголь, опилки, чугунная дробь и др. Связующие делят на органические и неорганические. Органические, в основном, используют для изготовления стержневых смесей. Иногда в формовочных смесях, для повышения их прочности и пластичности используют льняное масло, алифу и др. наиболее распространённой неорганической связующей является – жидкое стекло. Лекция №5 Смеси для сухих форм По сравнению с сырыми имеют более высокое содержание глины, меньшее количество отработанной смеси, что предопределяет более высокую прочность, но меньшую газопроницаемость. Смеси для просушивания форм Используются для получения крупных и средних стальных и чугунных отливок и применяются в качестве облицовочных смесей. Химические твердеющие смеси Это смеси с жидким стеклом. Процесс упрочнения формы осуществляется продувкой углекислым газом или кратковременной термической обработкой.

Применяются в мелкосерийном и единичном производстве. Стержневые смеси К стержневым смесям предъявляют более жесткие требования, чем к формовочным. Они должны иметь большую огнеупорность, податливость, небольшую гидроскопичность, высокую газопроницаемость, малую газоотводную способность, хорошую выбиваемость. Стержневые смеси в зависимости от способа изготовления стержней разделяют на: · Смеси отвердающиеся при тепловой сушке. Состоит из кварцевого песка и связующих · Смеси отвердающиеся в нагреваемой оснастке Состоят из кварцевого песка и синтетических смол и катализаторов. · Жидкие самотвердеющие смеси (ЖДС) Состоят из кварцевого песка, отвердителей(шлаков ферро- хромистого производства), связующих (жидкое стекло, синтетические смолы), поверхностно-активных веществ. Время отверждения 20…30 мин. · Жидко-стекольные смеси Состоят из кварцевых песков, связующего – жидкого стекла с добавлением 10% раствора едкого натрия. Отвердевание осуществляется продувкой углекислым газом. · Холоднотвердеющие смеси (ХТС) Состоят из кварцевого песка, связующих (карбамидо-фурановых, фенолформальдегидных смол) Отвердение 1…20 мин. Классификация формовок Формовка в опоках. Формовка в почве. Используется для крупных деталей. Осуществляется в ямах выполненных в земляном полу цеха или в кессонах. Формовка по шаблонам Используют в единичном производстве для отливок имеющих конфигурацию тел вращения. Формовка в стержнях Применяют в массовом и крупносерийном производстве при изготовлении отливок сложной формы. При машинной формовке формовочную смесь уплотняют: · Прессованием · Стряхиванием · Пескометом · Вакуумной формовкой Лекция №6 Специальные способы литья § Литье в оболочковые формы В оболочковых формах получают отливки из любых литейных сплавов. Применяется в массовом и крупносерийном производстве. Шероховатость поверхности отливок Rz 160…25. Точность размеров – 14-15 квалитет. Получают заготовки деталей: коленчатых валов, детали вентиляторов. Основные технические операции при литье в оболочковые формы: 1.Изготовление оболочек. 2.Сборка оболочек в формы. 3.Установка форм под заливку металла. 4.Заливка форм. 5.Формирование отливки. 6.Выбивка и финишная обработка отливок. Достоинства: 1.Уменьшение параметров шероховатости. 2.Возможность получения отливок с тонким и сложным рельефом. 3.Уменьшение трудоемкости ряда операций технологического процесса (изготовление формовочной смеси, изготовление формы и т.д) 4.Значительная экономия металла (до 35%) 5.Уменьшение расхода формовочных материалов в 10-20 раз Недостатки: 1.Высокая стоимость смоляного связующего. 2.Сложность модельно-стержневой оснастки. 3.Повышенное выделение вредных веществ вследствие термического разложения смоляного связующего. 4.Недостаточная прочность оболочек при получении относительно тяжелых отливок. 5.Склонность к появлению специфических эффектов (газовых раковин, “апельсиновой корки” и т.д) Проектирование отливок · Следует стремиться, чтобы поверхность разъема оболочковой формы была плоской. · Минимальный габаритный размер отливки должен располагаться перпендикулярно плоскости разъема. · Для повышения точности размеров большую часть отливки, а по возможности всю отливку следует располагать в одной полуформе (желательно нижней) · Поверхности отливок к размерам которых предъявляются повышенные требования по точности не должны пересекаться с поверхностью разъема формы. · Стенки отливки большой протяженности не должны быть расположены в плоскости разъема. · Поверхности отливки перпендикулярные линии разъема должны иметь уклоны. · Минимальные уклоны на поверхностях не подвергающихся механической обработке 0,3° · Радиусы скругления должны быть не меньше 1-2 мм. · Рекомендуется избегать внутренних полостей для получения которых требуются стержни. · Минимальный диаметр отверстия получаемого в отливке с помощью стержня находится в пределах 8-10 мм, при глубине глухого отверстия до 5d и сквозного до 10d. Изготовление оболочек Нагретую до 220-280°С модельную форму укрепляют на бункере в песчано-глинистой смеси. Бункер поворачивается на 180°, смесь попадает на горячую плиту и спекается. В зависимости от продолжительности выдержки (20-30 сек) формируется оболочка толщиной 8-12 мм. Бункер возвращается в исходное положение, не спекшаяся смесь попадает в бункер. Модель с оболочкой снимают с бункера и подают в печь T=300-350°C, для окончательного отвердевания в течение одной минуты. Оболочку снимают с модели, соединяют с другой половиной, устанавливают стержни и заливают металл. Смесь состоит из мелкозернистого кварцевого песка (93-96%) и термореактивной смолы. Дефекты отливок 1.Местное повышение шероховатости поверхности из-за рыхлости и не плотности оболочки, переотверждевания формовочнй смеси и т.д. 2.Пригар песка. 3.Песчаные и шлаковые раковины и засоры. 4.Газовые раковины. 5.Науглероживание металла Особенности способа 1.Модель отливки не имеет разъема и знаковых частей. 2.Керамическая оболочка толщиной 2-8 мм не имеет поверхности разъема. 3.Форма после прокаливания не имеет газоотводной составляющей, что исключает образование газовых раковин в отливках. Технологический процесс Прессформа изготовляемой модели деталей и литниковой системы состоит из острообразных легкосплавных материалов. Модельный состав в пастообразном состоянии запрессовывается в прессформы. После затвердевания модельного состава, прессформа раскрывается и модель выдавливается в ванну с холодной водой. Модели соединяют в блоки по 2-100 штук (спаивание, склеивание, механическое сцепление) с единой литниковой системой и наносят на них слой и связующего раствора пылевидного огнеупорного материала (пылевидный кварц), связующие – гидролизованный раствор этилсиликата. Слой суспензии для их упрочнения и лучшей взаимной связи обсыпают песком и сушат 2-2,5 часа на воздухе или 20-40 мин в Число наносимых слоев от 3-4 до 20 и более в зависимости от металлоемкости формы. Модели удаляют из оболочковой формы, выплавлением в горячей воде, для этого их погружают на несколько минут в бак с водой, нагревают до температуры 80-90°С. При выдержке модельный состав расплавляется, всплыв на поверхность ванны, оттуда периодически удаляется для нового использования. После извлечения из ванны, оболочку промывают и сушат в течение 1,5-2 часов при T=200°С. Затем оболочки устанавливают вертикально в опоки и вокруг засыпают сухой кварцевый песок, уплотняют его. После чего формы направляют в электрическую печь, в которой прокаливают до T=900-950°C. При прокалке частицы связующего спекаются с частицами огнеупорного материала, влага испаряется, выгорают частицы модельного состава. § Литье в кокиль. Литье в кокиль, это процесс получения заготовок свободной заливкой расплавленного металла. Размеры рабочей полости кокиля больше размеров отливки на величину усадки. Расплав заливают через литниковою систему выполненную в его стенках, а питание массивных частей отливки осуществляется из прибыли. Литье в кокиль применяется в производстве отливок из стали, серого чугуна, алюминия, магния, высокопрочного чугуна. Масса отливок от 1 до нескольких тысяч килограмм.. Конструкция разнообразная (простая, сложная). Точность отливок 12-15 квалитет Rz=80-20. Достоинства: · Исключение трудоемких операций, смеси приготовление, формовки, очистки от пригара · Повышение качества отливок, обусловленное использованием металлических форм, повышение стабильности показателей качества. · Улучшение условий труда. Меньшее загрязнение окружающей среды. Недостатки: · Сложность изготовления и ограниченная скорость. · Необходимость применения сложных песчаных и металлических стержней при изготовлении отливок с полостями. · Сложность получения тонкостенных, сильно оребренных отливок в следствии ускоренного охлаждения расплава при его заливке. · Склонность отливок к образованию трещин и других дефектов из-за неподатливости формы. § Проектирование отливок. 1) Отливка должна иметь простую форму без выступов, острых уступов. 2) Габаритные размеры отливки должны быть как можно меньшими. 3) Разъем кокиля должен быть плоским. 4) Число разъемов форм и число стержней должно быть минимальным. 5) Трещина стенок при литье стальных отливок должна быть не менее 10-12мм. 6) Минимальные размеры отверстий получаемых при литье: v чугун – dmin=10мм v сталь – dmin=12мм v алюминиевые – dmin=8мм Для изготовления кокилей используют сталь, алюминий, медь. Стержни изготавливают песчаные, оболочковые, металлические. Тех процесс 1. Рабочую поверхность кокиля очищают от ржавчины. 2. Нагревают кокиль до Т=140-180 С. 3. На рабочую поверхность кокиля наносят теплозащитные покрытия, для предохранения ее стенок, форм. Теплозащитные покрытия изготавливают из огнеупорного материала (пылевидный кварц, мел), связующего (жидкое стекло) и воды. 4. Нагрев кокиля до Т=150-350С в зависимости от сплава и толщины стенок отливки. 5. Сборка кокиля с установкой стержней. 6. Заливка металла. 7. Разбор кокиля. 8. Извлечение отливки из кокиля. § Литье в облицованный кокиль В качестве облицовочной смеси используют формовочные смеси повышенной текучести. Достоинства: · Увеличивается точность отливки, благодаря металлической основе. · Способность организации дифференцирования в пространстве процесса охлаждения каждого элемента отливки. · Уменьшение опасности образования на отливке термического пригара. · Повышение стойкости кокиля. · Получение сложных отливок. Недостатки: · Повышение сложности и стоимости модельной оснастки. Сущность способа Модельную плиту с моделью нагревают до температуры 200-300С. На модельную плиту устанавливают нагретый до той же температуры кокиль. Зазор между кокилем и моделью из пескодувной машины задувается формовочная смесь с термореактивным связующим. Оболочка толщиной 3-5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочке на кокиле, модели заливают. Аналогично изготавливается вторая половина кокиля. Кокиль собирают и заливают из ковша, расплавленным металлом.

2- модель 3-кокиль 4- оболочка Дефекты отливок при литье в кокиль: · Газовые раковины · Неметаллические включения · Недоливы · Трещины · Усадочные раковины и пористость § Центробежное литье Сущность способа заключается в том, что по вращающейся вертикальной или горизонтальной плоскости в цилиндрической изложнице, под действием центробежных сил формирует внутренние и наружные поверхности отливки. Используют многоразовые и одноразовые формы. Применяют при крупносерийном и массовом производстве, отливок типа тел вращения. При центробежном литье, массу и габариты отливок устанавливают в зависимости от конструкции машины. Качество поверхности и точность их изготовления определяют видом формы. Достоинства: § Высокая плотность отливок § Повышенные механические свойства отливок (близки к свойствам поковок) § Меньший расход металла из-за литниковой системы. Недостатки: § Необходимы специальные машины § Формы должны быть повышенной точности и герметичности Сущность способа: Расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, закрепленную на шпинделе 1, который вращается от электродвигателя. Литейная форма вращается до полного затвердевания. В процессе литья изложницу охлаждают водой или воздухом.

Дефекты: · Трещины (поперечные и продольные) · Газовые раковины § Литье под давлением Изготавливают тонкостенные отливки из легкоплавких цветных сплавов на основе алюминия, магния, цинка, меди. Применение стали и чугуна ограничено из-за снижения стойкости формы. Масса отливок от нескольких грамм до десятков килограмм. Применяют для массового и крупносерийного производства. Точность изготовления -12 квалитет, но возможно получение и 10-го квалитета; Rz=40-20мкм. Литьем под давлением получают корпуса, детали автомобилей, тракторов. Достоинства (по сравнению с литьем в ПГФ): 1. Многократное использование литейных форм. 2. Полное исключение формовочных и стержневых смесей. 3. Высокая точность и чистота поверхности. 4. Возможность получения отливок с малой толщиной стенок (до 1 мм) большой протяженности. 5. Повышенная прочность отливок (на 15-20% выше) Недостатки: 1. Высокая стоимость пресс-форм, сложность и длительность их изготовления. 2. Невысокая стойкость пресс-форм. 3. Трудность выполнения отливок со сложными полостями. 4. Появление напряжения в отливках из-за неподатливости формы. 5. Наличие газовых и усадочных раковин. Требования, предъявляемые для литья под давлением: v Должны иметь узкий интервал кристаллизации. v Должны иметь высокую жидкотекучесть. v Должны иметь достаточную прочность и пластичность. v Должны иметь малую степень провариваемости. v Должны иметь стабильность химического состава при длительной выдержке в раздаточных печах. § Проектирование отливок 1. Необходимо избегать чрезмерного увеличения одного размера в сравнении с другими (для уменьшения коробления) 2. Толщина стенок по возможности должна быть один, а оптимально 4-5мм. Сущность способа. Существуют машины с холодной и горячей камерой прессования. В машинах с холодной камерой прессования, камеры прессования располагают вертикально либо горизонтально.

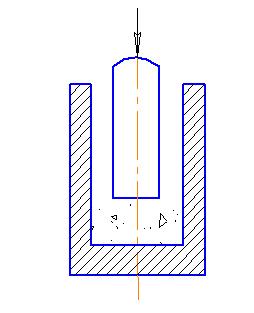

Штамповка жидкого металла Жидкий металл подают в металлическую форму и под давлением прессующего пуансона происходит уплотнение залитого металла, сопряжение пуансона и матрицы образует закрытую фасонную полость. Наружные контуры отливки получают разъемной формой, если деталь имеет наружные выступы или неразъемной формой, при отсутствии выступов. Внутренние полости образуют внедрением пуансона в жидкий металл. Отливки изготавливают из: Массы отливок до 300кг Тип производства: серийное Точность заготовки: 11-14 квалитеты Ra=2,5+1,25 Коэф-т использ. Мат-ла: 0,9+0,93

Достоинства (по сравнению с литьем под давлением): 1.отсутствие газовых и усадочных раковин 2.высокая скорость кристаллизации, в результате чего структура МЕ получается равномерная мелкозернистая 3.повышаются механические св-ва заготовок 4.более высокая стойкость формы 5.возможность изготовление как тонкостенных, так и толстостенных отливок

Достоинства ( по сравнению с горячей объемной штамповкой) 1.возможность изготовления отливок как из деформируемых,так и литейных малопластичных сплавов. 2.возможность выполнения глубоких полостей, тонких сечений 3.высокий коэффициент использования 4.более высокая точность заготовок Штамповку жидкого МЕ осуществляют: -с кристаллизацией под поршневым давлением

-выдавливанием из жидкого МЕ

Литейный брак 1)Газовые раковины 2)Усадочные раковины 3)Шлаковые и песчаные раковины 4)Неточность массы отливки 5)Повышенная твердость поверхности отливки 6)Несоответствие шероховатости отливки 7)Перенос 8)Разностенность 9)Холодные трещины 10)Горячие трещины возникают из-за: -наличие резких переходов в сечении -плохой податливости стержня -неравномерного охлаждения части отливки Горячие трещины отличаются от холодных по более темной окисленной поверхности излома.

ОМД Горячая деформация К процессам горячей деформации относят процессы протекающие при температуре большей температуры рекристаллизации (температура выше (0,65-0,75) температуры плавления). При нагреве металла его способность к пластической деформации увеличивается, а сопротивление деформации падает, и потому процесс горячей обработки менее трудоемкий и энергоемкий. Но изделия, полученные горячей обработкой, обладают худшим качеством поверхности (слой окисления металла на поверхности - окалина) и меньшей точностью геометрических размеров по сравнению с изделиями, полученными холодной деформацией. Микроструктура - волокнистая. Улучшаются прочностные пластические свойства особенно повышается ударная вязкость. Холодная деформация Характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения МЕ. Формы изменения сопровождаются изменением механических и физико-химических св-в МЕ. Это явление называется упрочнением (НАКЛЕПОМ) По мере увеличения холодной пластической деформации возрастают характерестики прочности, а характеристики пластичности снижаются. МЕ считается более твердым, но менее пластичным. Изменения, внесенные в структуру и свойства МЕ могут быть устранены например термообработкой (ОТЖИГОМ). Виды обработки МЕ давлением 1.прокатка

Прокатка заключается в: -обжатие заготовки м/у вращающимися волками. Силами трения заготовка втягивается м/у волками и силы к пов-ти волков уменьшают поперечные размеры заготовки. 2.Прессование

Прессование заключается в продавливании заготовки (2) находящейся в замкнутой форме (3) через отверстие матрицы (1) причем форма и размеры поперечного сечения выдавленной части заготовки соответствует форме и размерам отверстия матрицы. 3.Волочение

Заключается в протягивании заготовки (2) через сужающуюся полость матрицы (1)

4. Ковка

Заключается в изменение формы и размеров заготовки (2), путём последовательного воздействия универсальным инструментом (1). 5.Объёмная штамповка

А). Штамповка заключается в изменение формы и размеров заготовки с помощью специального инструмента штампа. На пруток воздействуя штампом (1), металл заполняет полость штампа приобретая его полость и размеры. Б). Листовая штамповка

Получают плоские и пространственные полые детали из заготовок у которых толщина значительно больше размеров в плане(лист, лента, полоса) Прессование Может быть прямым и обратным. Прямым прессуют сплошные и полые профили. Металл заготовки (3) проталкиваемый пуансоном (2) матрице (4) скользит по стенкам контейнера (1).

Для получения полого профиля внутрь заготовки вводится стержень (6). Обратное прессование позволяет получать сплошные и полые профили. В этом случае пруток выдавливается в полость внутри пуансона. А полый профиль в кольцевой зазор между контейнером и пуансоном.

Сортамент пресс изделий обширен: прутки диаметр 3-250мм; трубы диаметр 20-400мм с толщиной стенки 1-1,5мм сложные профили (H,E,I,T). Особенно разнообразные профилт из печных сплавов на основе алюминия и меди. Достоинства(по сравнению с прокаткой):1. Пластичность обрабатываемого металла выше, т.к. металл в контейнере находится в условиях всестороннего смятия. Это преимущество особенно важно для обработки малопластичных металлов и сплавов. 2. Форма сечения прессовых профилей и труб более разнообразно. 3. Точность размеров профиля выше. 4. Перестройка пресса на новый профиль производится значительно быстрее. Недостатки: 1. Технологические отходы выше(10-15%) против 1-3% при прокатке. 2. Неравномерность структуры и свойства пресс изделий больше, что объясняется неравномерным источением осевых и наружных слоёв заготовки.3. Стойкость инструментов меньше из-за больших контактных напряжений и скоростей скольжения.4. Производительность процесса ниже. 5. Себестоимость продукции выше. Тех. Процесс 1. Удаление обточкой на станке поверхностных дефектов исходной заготовки. 2. Нагрев заготовки. 3. Подогрев контейнера матрицы стержня. 4. Нанесение смазки на поверхность контейнера. 5. Прессование 6. Термообработка. 7. Резка на мерные заготовки 8. Правка. Волочение

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 2110; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.105.124 (0.267 с.) |

размер полости формы (при t=20°C).

размер полости формы (при t=20°C). размер отливки (при t=20°C).

размер отливки (при t=20°C).

объём полости формы (при t=20°C).

объём полости формы (при t=20°C). объём отливки (при t=20°C).

объём отливки (при t=20°C). 1- модельная плита

1- модельная плита