Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и конструкция детали 6Стр 1 из 8Следующая ⇒

Назначение и конструкция детали 6 2 Анализ конструкции детали на технологичность 7 3 Определение типа производства 9 4 Выбор заготовки 11 4.1 Заготовка, полученная методом проката 11 4.2 Заготовка, полученная методом горячей объемной штамповки 15 5 Определение последовательности технологических операций 17 6 Выбор баз и обоснование запроектированной технологии 18 7 Расчет и определение припусков на механическую обработку на две 19 Поверхности аналитическим и табличным методом 7.1 Аналитический метод определения припусков 19 7.2 Табличный метод определения припусков 22 8 Расчет и назначение режимов резания на 2 поверхности 26 8.1 Определение режимов резания аналитическим методом 26 8.2 Расчет режимов резания табличным методом 28 9 Расчет норм времени на 2 операции 29 10 Выбор и описание режущего инструмента 31 11 Пример расчета режущего инструмента 32 Выбор и описание измерительного инструмента 34 13 Выбор смазывающе-охлаждающей жидкости 36 Выбор и описание технологического оборудования 37 15 Выбор и расчет приспособлений 39 16 Экономические расчеты 49 17 Разработка планировки участка механической обработки детали типа «Стакан» 69 18 Охрана труда и промышленная безопасность 72 Список литературы 85

Приложения: 1) Графическая часть на 8 листах формата А1 2) Спецификация на 3 листах

Введение

Процесс механической обработки связан с эксплуатацией сложного оборудования – металлорежущих станков: трудоемкость и себестоимость механической обработки больше, чем на других этапах процесса изготовления машин. Развитие технологии механической обработки, ее направленность обуславливается стоящими перед машиностроительной промышленностью задачами совершенствования техпроцессов, изучение новых методов производства, дальнейшего развития и внедрения комплексной механизации и автоматизации производственных процессов на базе достижения науки и техники, обеспечивающих наиболее высокую производительность труда. Машиностроение остается одной из крупнейших отраслей промышленности в России. Оно объединяет огромное количество крупных и средних предприятий, а соответственно миллионы людей, занятых на них. В настоящее время, когда прогресс не стоит на месте, ведутся разработки современных систем автоматизации и управления, инновационных материалов и точнейших механизмов. А это значит, что производство должно модернизироваться и идти в ногу со временем, включая в процесс производства передовое оборудование, современное программное обеспечение, прогрессивные режущие инструменты, усовершенствованную оснастку, по возможности механизировать и автоматизировать ручной труд, стремиться применять инновационные методы получения заготовок и другое.

Новейшие технологии, которые внедряются в процесс производства, дают возможность выпускаемым изделиям быть всегда конкурентоспособными в сложных условиях рыночной экономики, а предприятию оставаться рентабельным. Таким образом, происходит модернизация и развитие как отрасли в целом, так и отдельных предприятий в частности. А это в свою очередь, является залогом конкурентоспособности и рентабельности производства.

Назначение и конструкция детали

Назначение детали типа Корпус неизвестно, поскольку нет данных о том, где эта деталь применяется, с какими деталями соединяется и какую функцию выполняет. Алюминиевый сплав Д16Т относится к термически упрочняемым алюминиевым сплавам. Это означает, что его можно закалить. Сплав содержит 3,8-4,9% меди и 1,2-1,8% магния. Деталь типа Корпус изготавливается из Сплава Д16Т, её химический состав приведен в таблице 1. Таблица 1.1 – Химический состав Стали Д16Т

Применяется для силовых элементов конструкций самолетов, кузовов автомобилей, труб и т.д.; для деталей, работающих при температурах до -230 градусов.

Выбор заготовки

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. На выбор формы, размеров и способа получения заготовки большое значение имеет конструкция и материал детали. Вид заготовки оказывает значительное влияние на характер технологического процесса, трудоемкость и экономичность её обработки.

При выборе заготовки необходимо учитывать не только эксплуатационные условия работы детали, её размеры и форму, но и экономичность её производства. Если при выборе заготовок возникают затруднения, какой метод изготовления принять для той или другой детали, тогда производят технико-экономический расчет двух или нескольких выбранных вариантов. Технико-экономическое обоснование выбора заготовки для обрабатываемой детали производится по нескольким направлениям: металлоемкости, трудоемкости и себестоимости, учитывая при этом конкретные производственные условия. При выборе заготовки для данной детали назначен метод ее получения. Заготовка простой конфигурации дешевле, т.к. не требует при изготовлении сложной и дорогой технологической оснастки, однако требует последующей трудоемкой обработки и повышенного расхода материала. По мере усложнения конфигурации заготовки, уменьшения припусков, повышения точности размеров, расположения поверхностей усложняется и дорожает оснастка заготовительного цеха, возрастает себестоимость заготовки, но при этом уменьшается себестоимость последующей обработки заготовки, увеличивается коэффициент использования материала. На основании этого предварительно выбираем заготовку – прокат.

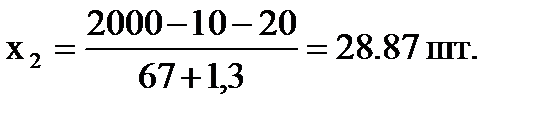

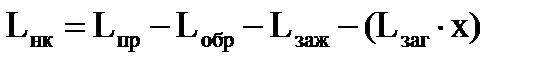

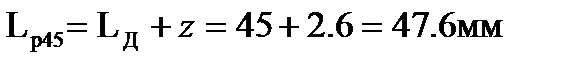

Из проката длиной 2 метра

Получаем 28 заготовки из данной длины проката.

Из проката длиной 6 метров:

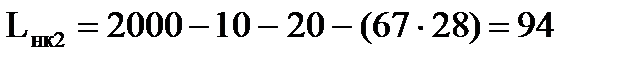

Принимаем 87 заготовок из данной длины проката. Некратность (остаток длины) в зависимости от принятой длины проката определяем по формуле:

из проката длиною 2 м:

из проката длиною 6 м:

Потери материала на некратность определяем по формуле:

где Lнк – некратность (потери длины).

Из расчетов на некратность следует, что прокат длиной 6 м для изготовления заготовок более экономичен, чем прокат длиной 2 м.

Потери материала на зажим при отрезке по отношению к длине проката составят:

Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката составляет:

Общие потери в процентном отношении к длине выбираемого проката:

Расход материала на одну деталь с учетом всех технологических неизбежных потерь:

где Gзаг.р =

Определяем коэффициент использования материала:

где

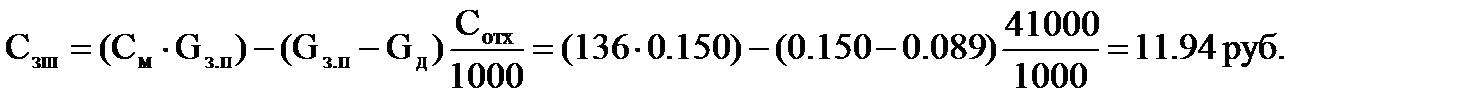

Стоимость заготовки из проката:

где См – цена за 1 кг проката Д16Т; Сотх – цена 1 тонны отходов материала Д16Т;

4.2 Заготовка – горячая объемная штамповка

Материал Д16Т ГОСТ Припуски на номинальные размеры детали назначаем по таблице ([1] с.148). Припуски на обработку заготовок, изготовляемых методом горячей объемной штамповки, зависят от массы, класса точности, группы материала, степени сложности и шероховатости заготовки. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

Допуски на размеры штампованной заготовки определяем по таблице ([1] с.32):

Æ

Рисунок 1 – Эскиз заготовки – штамповки

Общий объем заготовки (определяем средствами программы SolidWorks):

Масса штампованной заготовки:

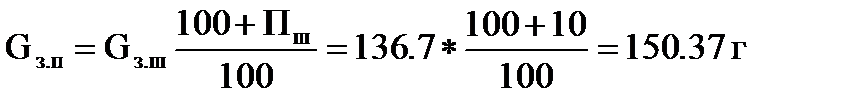

Принимая неизбежные технологические потери Пш (угар, облой и т.д.) при горячей объемной штамповке равными 10%, определим расход материала на одну деталь:

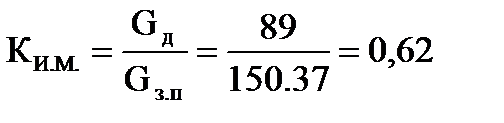

Коэффициент использования материала на штампованную заготовку:

Стоимость штампованной заготовки:

Годовая экономия материала от выбранного варианта изготовления заготовки.

где

N – годовой объем выпуска деталей, шт.

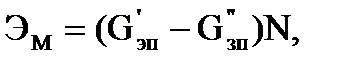

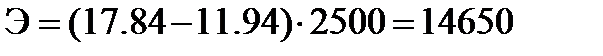

Экономический эффект выбранного вида изготовления заготовки:

где

N – годовой объем выпуска деталей, шт.

Технико-экономический расчет показывает, что заготовка, полученная методом горячей объемной штамповки, наиболее не экономична по себестоимости, а годовая разница себестоимостей этих заготовок составляет 14 650 р. Еще следует учитывать стоимость изготовления штампа – около 8 000 р., а также экономию времени при обработке заготовки штамповки за счет снимания меньшего слоя материала. Следовательно, окончательно выбираем заготовку горячая объемная штамповка.

5 Определение последовательности технологических операций

Определяем последовательность в следующем порядке: Таблица 5.1 – последовательности технологических операций

6 Выбор баз и обоснование запроектированной технологии

Для правильной работы машины необходимо обеспечить определённое расположение её деталей и узлов. При обработке деталей на станках заготовки тоже должны быть правильно ориентированы относительно стола или узлов станка.

Погрешность формы и размеров обрабатываемых заготовок определяется отклонением положениями режущих кромок и заготовок от траектории формы образующего движения. Задачи взаимной ориентировки деталей в машинах и заготовок на станках при изготовлении деталей решаются их базированием. Базирование - это придание заготовки или изделию требуемого положения относительно выбранной системы координат. Осуществив базирование, заготовку закрепляют, чтобы она сохраняла неподвижность относительно приспособления. Базирование и закрепление - это два разных элемента установки. Они выполняются последовательно, причём базирование достигается наложением на заготовку односторонних связей, а базирование совместно с закреплением - двусторонних, лишающих заготовку подвижности в обе стороны по рассматриваемой оси. Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двусторонних геометрических связей, для создания которых необходим комплект баз. В моем технологическом процессе применяются базы для закрепления детали в неподвижном состоянии, для того что бы можно было обработать деталь с требуемой точностью. В процессе разработки технологического процесса была выбранная наиболее приемлемая последовательность технологических операций которая отображена в маршрутном и маршрутно-операционном технологических процессах, для данной детали типа "корпус".

7 Расчет и определение припусков на механическую обработку на две Расчет силы прижима

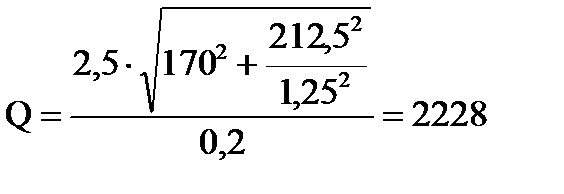

Величину сил зажима детали в приспособлении можно определить из формулы для цангового зажима:

где α - угол конуса цанги, α = 30°

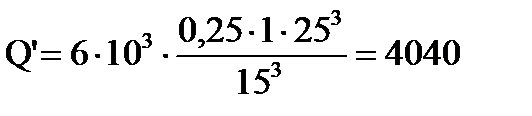

Для трехлепестковой цанги:

где δ – поле допуска на диаметр изготавливаемой детали, δ = 0,25 мм; S – толщина лепестка цанги, S = 1 мм; d – диаметр детали, d = 25 мм; l – длина цанги, l = 15 мм.

где к – коэффициент запаса, к = 2,5; f – коэффициент трения, f = 0,2; r – радиус резца, r = 1,25

Коэффициент запаса необходим для обеспечения надежности зажимных устройств, так как вырыв или смещение заготовки при обработке недопустимо. Коэффициент К учитывает неточность расчетов, непостоянство условий обработки и установки заготовок. Определяем коэффициент запаса по формуле

где

Принимаем К=2,5. Мкр – крутящий момент;

Подставляем полученные значения в формулу (15.2):

Итак, сила W – это сила, которую должен обеспечить пневмопривод для зажатия заготовки. Требуемое усилие W для заготовки меньше усилия создаваемое пневмо - цилиндром станка Wст=2700 кгс/см2.

15.5 Расчет основных размеров разжимного устройства

Зажимные устройства приспособлений служат для зажима (закрепления) и разжима (раскрепления) деталей, обрабатываемых на станках. Зажимные устройства приспособлений должны удовлетворять определенным требованиям: 1) При зажиме не изменять первоначально заданное положение обрабатываемой детали в приспособлении; 2) Сила зажима должна обеспечить надежное закрепление детали и не допускать сдвига, поворота или вибраций детали при обработке на станке: Зажимные устройства приспособлений подразделяются на простые (элементарные) и комбинированные. В зависимости от источника силы, требуемой для зажима детали, зажимные устройства делятся на ручные, механизированные и автоматизированные. Ручные зажимные устройства приводит в действие непосредственно рабочий за счет мускульной силы. Механизированные зажимные устройства работают от пневматического, гидравлического или другого привода. Автоматизированные устройства перемещаются от движущихся узлов станка. При этом зажим и разжим детали производится без участия человека. Для зажима нашей детали принимаем комбинированное зажимное устройство, которое состоит из корпуса, цангового зажима, конусной втулки, штока и пружин, дополнительно отжимающих шток при извлечении детали из приспособления.

Усилие на штоке, необходимое для разжима заготовки 60 Н, нам нужно подобрать пружину, которая обеспечивала бы такое усилие. В то же время открепление детали происходит за счет движения штока вниз, преодолевая усилие равное весу отжимаемых деталей приспособления и диафрагмы. Ход лепестков цанги в горизонтальном положении должен быть не менее 1 мм. То есть ход штока от полного закрепления до полного открепления должен быть: L = 1/tg15 0 =3,8. Принимаем ход, равный 5 мм. Получается что нам надо выбрать такую пружину, которая при сжатии ее на 5 мм, обеспечивала бы усилие равное весу отжимаемых деталей приспособления и диафрагмы примерно равное 20 Н. Учитываем также, что длина пружины при максимальной деформации должна быть на 15 мм меньше, чем длина в свободном состоянии. Характеристики наиболее близкой по параметрам пружины приведены в таблице 3: Таблица 15.1

Принимаем стандартную пружину сжатия N400 ГОСТ 13771 – 86.

Полученные характеристики пружины позволяют осуществить полноценный разжим детали. Описание схемы пневмопривода

Пневмопривод предназначен для осуществления зажима заготовки в стационарном приспособлении для обработки поверхностей детали типа контакт на фрезерном станке модели HERMLE С800U. Детали базируются по наружной цилиндрической поверхности с упором в торец. Отжим заготовки происходит за счет движения штока вниз, преодолевая усилие равное весу отжимаемых деталей приспособления и диафрагмы. Пневмопривод крепится к корпусу приспособления с помощью винтов и является таким образом прикрепляемым приводом, что облегчает ремонт и демонтаж. В качестве источника энергии для нашего приспособления выбираем пневмокамеру одностороннего действия, встроенную в корпус приспособления. Эти меры позволяют уменьшить габариты приспособления, упростить его изготовление, а, следовательно, уменьшить его стоимость. У пневмокамер есть некоторые преимущества по сравнению с пневмоцилиндрами: 1) Необходим малый ход штока; 2) Камеры компактны и имеют небольшой вес; их изготовление проще и дешевле; 3) Резинотканевые диафрагмы пневмокамер долговечны (выдерживают до 600000 включений), тогда как манжеты цилиндров выходят из строя примерно при 10000 включениях. Пневмокамера состоит из корпуса и крышки, между которыми зажата плоская диафрагма. Сжатый воздух поступает через штуцер, давит на диафрагму и перемещает диск со штоком. Так шток воздействует на зажимной механизм приспособления, зажимая деталь. Так как у нас пневмокамера одностороннего действия, то разажим осуществляется с помощью пружины, которая давит на диафрагму через опорную шайбу и перемещает шток в обратную сторону. Так осуществляется открепление детали. Схема пневмопривода показана на рисунке 15.3.

Рисунок 15.3– Схема пневмопривода

Сжатый воздух под давлением p0 подает в фильтр – отстойник. Затем через редукционный клапан и обратный клапан поступает в пневмораспределитель и в пневмопривод. Функциональное назначение элементов привода входящих в схему: 1) обратный клапан предотвращает быструю утечку воздуха из рабочей полости пневмокамеры; 2) фильтр – отстойник предназначен для отделения воды, масла и механических частиц; 3) редукционный клапан предназначен для снижения давления воздуха и поддержания его на заданном уровне перед поступлением его из пневмолинии к потребителю.

15.6 Расчет основных размеров зажимного устройства

Расчет диафрагменного привода основывается величинами: силой на штоке (сила зажима W) Усилие на штоке пневмокамеры изменяется по мере движения штока, так как на определенном участке перемещения начинает оказывать сопротивление диафрагма. Поэтому усилие на штоке будет уменьшаться. Рациональная длина хода штока, при котором сила Q изменяется незначительно, зависит от расчетного диаметра D диафрагмы, ее толщины t, материала, формы и от диаметра d опорного диска диафрагмы. Для проектируемой пневмокамеры выбираем плоскую резинотканевую диафрагму, так как требуется не большой ход штока пять миллиметров и эта диафрагма обеспечивает наибольшую прочность, чем резиновая. Приближенная сила зажима при подаче сжатого воздуха в штоковую полость в исходном положении штока определяется по формуле ([10], с. 94):

где Q - сила зажима, Q = 5738 Н; D - диаметр диафрагмы «в свету», мм; d - диаметр опорной шайбы, мм, определяется как d=0,7D, (15.8)

p - давление сжатого воздуха, p=0,6 МПа; P – сила возвратных пружин в положении, соответствующем положению штока, для пневмокамеры одностороннего действия Р = 20 Н. Выражая из формулы (12.8), получаем формулу для определения диаметра диафрагмы:

Определяем до ближайшего большего нормального размера и принимаем D=70мм. Определяем диаметр опорной шайбы по формуле:

Выбираем толщину диафрагмы в зависимости от ее диаметра, принимаем Форму и габариты корпуса принимаем конструктивно с минимальной толщиной стенки в самых узких местах шесть миллиметров. Ход штока, необходимый для надежного закрепления заготовки, равен два миллиметра. Но для нашего приспособления можно принять запас 5 мм. Время срабатывания пневмопривода рассчитывается по формуле:

где l = 0,005м – ход штока; D = 0,070 м – диаметр диафрагмы “в свету”; d =0,050 м диаметр опорной шайбы; Vв – скорость воздуха в магистрали, Vв = 15 м/с; do = 0,006 м – диаметр воздухопровода.

Определим объем сжатого воздуха, проходящего по воздухопроводу, м3 [5]

где Vв – скорость воздуха в магистрали Тс = 0,08 с – время срабатывания пневматического привода dо = 0,006 м – внутренний диаметр воздухопровода. Отсюда

Требования к применению средств индивидуальной защиты работающих

Работники цехов и участков холодной обработки металлов для защиты от воздействия опасных и вредных производственных факторов должны быть обеспечены средствами индивидуальной защиты в соответствии с действующими Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды, специальной обуви и других средств индивидуальной защиты и Инструкцией о порядке обеспечения рабочих и служащих специальной одеждой, специальной обувью и другими средствами индивидуальной защиты. Средства индивидуальной защиты, используемые в данном технологическом процессе, должны указываться в технологической документации. Применяемые средства индивидуальной защиты должны обеспечивать защиту работающих от действия опасных и вредных производственных факторов при существующей технологии и условиях работы. Правила пользования средствами индивидуальной защиты должны быть изложены в инструкциях по охране труда с учетом конкретных условий, в которых они применяются. Работники должны быть обучены правилам обращения с защитными средствами. Средства индивидуальной защиты должны подвергаться периодическим контрольным осмотрам, а при необходимости и испытаниям в порядке и сроки, установленные нормативно-технической документацией на них. Для защиты органов зрения установлен ГОСТ 12.4.013-78 «Очки защитные. Требования безопасности». Средствами защиты от опасных и вредных производственных факторов на данном участке являются: Спецодежда. Осуществляет защиту кожного покрова рабочего. Состоит из: рубашки и комбинезона или брюк из хлопчатобумажной ткани, закрытых кожаных ботинок и головного убора. Также для защиты кожного покрова от воздействия СОЖ применяются дерматологические защитные средства (профилактические пасты, мази, кремы). Спецодежда работающих на данном участке периодически сдается в стирку (химчистку) и хранится отдельно от верхней одежды. Химчистка и стирка спецодежды является централизованной, проводится по мере загрязнения, но не реже двух раз в месяц. Защита органов зрения от отлетающих мелких частиц, стружки и пыли осуществляется путем применения специальных очков, а для работников со слабым зрением имеющим очки, применяются специальные насадки на очки которые соответствуют требованиям ГОСТ 12.4.013-78 «Очки защитные. Требования безопасности».

Режимы труда и отдыха

Для поддержания работоспособности работников на протяжении всей смены должно быть установлено рациональное чередование периодов труда и отдыха, определяющихся производственными условиями, характером выполняемой работы, ее тяжестью и напряженностью. Продолжительность рабочего дня и рабочей недели устанавливаются в соответствии с Трудовым Кодексом Российской Федерации и законодательством республик в составе Российской Федерации. Трудовой распорядок в организациях определяется правилами внутреннего трудового распорядка, утверждаемыми общим собранием (конференцией) работников по представлению администрации.

19.11 Пожарная безопасность

Номенклатура и количество средств пожаротушения для участка установлено ГОСТ 12.1.004-91 «ССБТ. Пожарная безопасность» с учетом обеспечения требуемого уровня пожарной защиты. Проектируемы участок механической обработки находится в производственном помещении, которое относится к категории Д. Это помещения, в которых производится обработка негорючих веществ и материалов в холодном состоянии. К первичным средствам пожаротушения относят: огнетушители, ведра, лопаты, ящики с песком и др. Пожарный инвентарь имеет необходимую нормативную документацию, учетные (инвентаризационные) номера по принятой на объекте системе нумерации. Все первичные средства пожаротушения размещены на специальном щите («ПЩ»). Пожарный щит окрашен в красный цвет, на стенде размещены номера: телефон пожарной части, диспетчера завода, правила пользования огнетушителем. На участке используются: углекислотные огнетушители, предназначенные для тушения материалов (твердых, жидких, горючих веществ), а также электроустановок находящихся под напряжением, пенные огнетушители, применяемые для тушения твердых материалов и горючих жидкостей (масла, промасленной ветоши и т.д.). Огнетушители на участке, имеют бирки и маркировочные надписи на корпусе по ГОСТ 12.2.037-78 «ССБТ. Техника пожарная. Требования безопасности» и окрашенные в соответствии с ГОСТ 12.4.026-76 «ССБТ. Цвета сигнальные и безопасности» Ящик для песка с вместимостью 1,0 На участке проводятся организационные мероприятия по пожарной безопасности на рабочих местах: Разработана инструкция о соблюдении противопожарного режима и о действии людей при возникновении пожара; запрещено курение в не отведенных местах; приводится в порядок хранение и использование промасленной ветоши, СОЖ; проводится обязательная уборка промышленной и других горючих жидкостей. Проводится организация обучения рабочих и служащих правилам пожарной безопасности (вводный, первичный и повторный инструктажи на рабочем месте). Оформлена наглядная агитация по обеспечению пожарной безопасности. На участке оформлен стенд по обеспечению пожарной безопасности, на котором размещены: цеховая инструкция по пожарной безопасности; плакаты с устройствами и правилами пользования огнетушителями; план эвакуации из цеха в случае пожара; вывешен план с указанием мест расположения пожарной техники; номера телефонов пожарной части.

19.12 Электробезопасность

При производстве детали «Корпус» станочникам присваивается 1 группа по электробезопасности. Это лица, не имеющие специальной электротехнической подготовки, но имеющие элементарное представление об опасности электрического тока и мерах безопасности при работе на обслуживаемом участке, электрооборудовании, установке. Лица с группой I должны быть знакомы с правилами оказания первой помощи пострадавшим от электрического тока.

Список используемой литературы

Технология Машиностроения 1. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения»: Учебн. пособие для техникумов по специальности «Обработка металлов резанием». – М.: Машиностроение, 2006. 184с. 2. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г.Косиловой и Р.К.Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 2006. 655с. 3. Обработка металлов резанием: Справочник технолога/ Под общ. ред. А.А.Панова. – М.: Машиностроение. 2005. 327с. 4. Режущий инструмент: Альбом/ Под ред. В.А.Гречникова. – М.: Станкин, 2008. 5. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением – М.: Экономика, 2007. 457с. Экономика 1. М.Ф. Пашкевич и др. "Технология машиностроения. Курсовое и дипломное проектирование: учебное пособие" Минск: Изд-во Гревцова, 2010 г. 2. С.В.Загородников, М.Г.Миронов "Экономика отрасли(Машиностроение)" М: ФОРУМ, 2011 г. 3. В.Я.Поздняков, С.В.Казаков "Экономика отрасли: учебное пособие" М: ИНФРА-М, 2009 г. 4. А.Г.Зубков, Н.Н.Кожевников, А.К.Ладыгина и др. "Экономика и управление в машиностроении: Учебное пособие для студ. сред. проф. заведений" М: Издательский центр ""Академия", 2004 г. 5. Под. ред. Н.Н.Кожевникова "Экономика и управление в машиностроении" Москва: АКАДЕМИЯ, 2008 г. 6. Ю.А.Еленева "Экономика машиностроительного производства" М: АКАДЕМИЯ, 2008 г. 7. Под ред. О.И.Волкова "Экономика организации" М: ИНФРА-М, 2011 г. 8. Под. ред. Горфинкеля В.Я. "Экономика предприятия" М: ЮНИТИ, 2010 г. 9. Райзберг Б.А. "Основы экономики и предпринимательства" М: Просвещение, 2006 г. 10. Котлер В.Ф "Основы маркетинга" М: Прогресс, 2007 г. 11. В.П. Климович "Финансы, денежное обращение и кредит" М: ИНФРА-М, 2004 г. 12. В.А. Баринов "Внешнеэкономическая деятельность" М: АКАДЕМИЯ, 2008 г. 13. Закон РФ «О защите прав потребителей». 14. Закон РФ «О товарных знаках, знаках обслуживания и наименованиях мест происхождения товаров». 15. Федеральный закон от 20 февраля 1995 г. № 24-ФЗ «Об информации, информатизации и защите информации». 16. Федеральный закон от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании». 17. Правила продажи отдельных видов товаров. Постановление Правительства РФ от 19 января 1998 г. № 55. 18. ГОСТ Р ИСО 9000-2001 «Системы менеджмента качества. Основные положения». 19. Николаева М.А. "Теоретические основы товароведения: учеб. для вузов." М.: Норма, 2007. 20. Под ред. В.Я. Горфинкеля, В.А. Швандера. "Товароведение. Экспертиза. Стандартизация: учебник для студентов вузов." М.: ЮНИТИ-ДАНА, 2008.

Назначение и конструкция детали 6 2 Анализ конструкции детали на технологичность 7 3 Определение типа производства 9 4 Выбор заготовки 11

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 315; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.82.23 (0.343 с.) |

, (4.4)

, (4.4)

, (4.5)

, (4.5)

(4.6)

(4.6) г – масса заготовки.

г – масса заготовки.

, (4.7)

, (4.7) – вес детали по чертежу, г.

– вес детали по чертежу, г.

(4.8)

(4.8)

;

; ;

; ;

; ;

; ;

; ;Æ

;Æ  ;

;  ;

;

.

.

(4.9)

(4.9) – расход материала на деталь при первом методе получения заготовки;

– расход материала на деталь при первом методе получения заготовки; – расход материала на деталь при втором методе получения заготовки;

– расход материала на деталь при втором методе получения заготовки;

(4.10)

(4.10) – себестоимость детали при первом методе получения заготовки;

– себестоимость детали при первом методе получения заготовки; – себестоимость деталь при втором методе получения заготовки;

– себестоимость деталь при втором методе получения заготовки; руб.

руб. (15.2)

(15.2) - угол трения,

- угол трения,  (15.3)

(15.3) Н

Н (15.4)

(15.4) (15.5)

(15.5) гарантированный коэффициент запаса при всех видах обработки,

гарантированный коэффициент запаса при всех видах обработки,  ;

; коэффициент, учитывающий состояние технологической базы, при чистовых

коэффициент, учитывающий состояние технологической базы, при чистовых  ;

; коэффициент, учитывающий увеличение сил резания от затупления режущего инструмента,

коэффициент, учитывающий увеличение сил резания от затупления режущего инструмента,  ;

; коэффициент учитывающий ударную нагрузку при обработке,

коэффициент учитывающий ударную нагрузку при обработке,  ;

; коэффициент, учитывающий стабильность силового привода, так как у нас привод механизированный, то

коэффициент, учитывающий стабильность силового привода, так как у нас привод механизированный, то  ;

; коэффициент, учитывающий удобство расположения рукояток в ручных приводах, для нашего случая

коэффициент, учитывающий удобство расположения рукояток в ручных приводах, для нашего случая  .

. коэффициент, учитывающий возможность поворота заготовок на опорах при установке и при действии моментов,

коэффициент, учитывающий возможность поворота заготовок на опорах при установке и при действии моментов,  .

.

(15.6)

(15.6) Н·мм

Н·мм Н

Н Н

Н

Н и длиной рабочего хода штока.

Н и длиной рабочего хода штока. , (15.7)

, (15.7) мм

мм мм

мм мм.

мм. , (15.9)

, (15.9) с

с , (15.10)

, (15.10) м3

м3 укомплектован совковой лопатой по ГОСТ 19596-87 «Лопаты. Технические условия». Конструкция ящика обеспечивает удобство извлечения песка.

укомплектован совковой лопатой по ГОСТ 19596-87 «Лопаты. Технические условия». Конструкция ящика обеспечивает удобство извлечения песка.