Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Современные тенденции защиты внутренней поверхности резервуаров под нефть и нефтепродукты

Если обратиться к проблеме антикоррозионной защиты внутренней поверхности резервуаров, то о значимости этой проблемы говорить не стоит – здесь очевиден эффект антикоррозионной защиты как от продления срока службы резервуаров, так и от сохранения качества хранимого продукта. Но экономии ресурсов можно добиваться и на этапе выполнения работ по антикоррозионной защите, как за счёт экономии трудозатрат, так и за счёт снижения экономических потерь, связанных с простоем резервуаров (за счёт снижения сроков нанесения покрытий). В связи с необходимостью обеспечить длительный срок службы покрытий, а также (в большинстве случаев) с высокой агрессивностью хранимых веществ (нефти, нефтепродуктов, химикатов, сточных вод и др.), требуется создать достаточно большую суммарную толщину системы покрытий - обычно, более 350 мкм. Ранее вполне приемлемым считалось использование многослойных систем покрытий. В них применялись лакокрасочные материалы, содержащие растворители, что не позволяло наносить толстослойные покрытия как по причине снижения вязкости (возникают потёки), так и из-за необходимости в приемлемые сроки выводить из покрытия растворитель, что возможно только из тонких слоёв. Использование ЛКМ, содержащих растворители, очевидно, имеет следующие недостатки: § высокая трудоёмкость нанесения (несколько слоёв) § длительный цикл нанесения (необходимость перерывов для сушки отдельных слоёв) § повышенная опасность для здоровья исполнителей работ, обусловленная выделением растворителя § повышенная экологическая опасность из-за выделения летучих органических веществ в атмосферу § повышенная вероятность возникновения дефектов, связанных с возможным выпадением водяного конденсата и загрязнением предыдущих слоёв перед нанесением последующих. Желание устранить отмеченные недостатки привело к разработке антикоррозионных материалов, наносимых толстослойно – они не содержат растворителя вообще (доля нелетучих веществ 100 %) или содержат в малом количестве. Эта тенденция уже сформировалась довольно давно и фирма DuPont Protective Coatings (Германия) вела разработку материалов для антикоррозионной защиты резервуаров именно в этом направлении. Результатом стала разработка нескольких материалов такого класса. Для внутреннего покрытия резервуаров под нефть и нефтепродукты был разработан эпоксидный материал Permacor 128/A. Материал наносится толщиной 400…1000 мкм за одну технологическую операцию. Разумеется, максимальная толщина нужна не во всех случаях. Обычно, под нефть и нефтепродукты назначается толщина покрытия 400…500 мкм. Срок службы при такой толщине при хранении сырой нефти – не менее 10 лет. При толщине 800 мкм срок службы может составлять 15…20 лет. Высокая химическая стойкость позволяет использовать покрытие для защиты резервуаров хранения многих других веществ.

Отличительной особенностью Permacor 128/A являются его антистатические свойства (способность отводить статические электрические заряды) – удельное объёмное сопротивление менее 109 Ом∙м, что даёт возможность использовать его в резервуарах для хранения легковоспламенимых жидкостей (таких, как бензин, авиационный керосин и др.). Покрытие обладает высокими механическими свойствами – высокой адгезией, стойкостью к ударам, к истирающим воздействиям. При 20 оС покрытие можно эксплуатировать при полных нагрузках уже через 3 суток после нанесения. Покрытие Permacor 128/A имеет уже длительную историю применения – покрытие включено в стандарт NATO STS-M67 в качестве внутреннего покрытия резервуаров для хранения авиационного топлива. В России покрытие с положительными результатами испытано во ВНИИСТ в качестве покрытия для резервуаров хранения нефти и нефтепродуктов, а также авиационного топлива в условиях тропического, умеренного и холодного климата. Permacor 128/A включён РД 05.00-45.21.30-КТН-005-1-05 «Правила антикоррозионной защиты резервуаров» ОАО «АК «Транснефть» в качестве материала, допущенного к применению. В России и на Украине уже множество объектов защищены с помощью покрытия Permacor 128/A, но хочется обратить внимание на то, что ГосНИИГА подтвердил, что покрытие, используемое для емкостей с авиатопливом, не влияет на качество хранимого продукта. Процесс эволюции материалов в сторону более высокой вязкости одновременно вызвал усовершенствование оборудования для нанесения в сторону более мощного и производительного оборудования для безвоздушного распыления. Представленный материал интересен также и тем, что не требует использования уникального оборудования для нанесения: для его нанесения используется Airless-оборудование с усилением более 1:66, в частности WIWA Professional 24071.

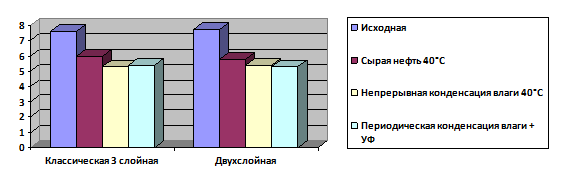

Стоит отметить, что Permacor 128/А не единственный материал со 100% долей нелетучих веществ, имеется вариант не антистатического материала Permacor 128/P-T3, допускающего контроль отсутствия пор высоковольтным пороскопом. В этом же ряду – антикоррозионный материал Permacor 136/TW с подтверждёнными гигиеническими характеристиками для работы в контакте с питьевой водой, продуктами и напитками, для защиты гидросооружений. Ещё более стойкие и долговечные материалы Permacor 2807/HS (для пищевых продуктов), Permacor 2807/HS-A (антистатический для нефти, нефтепродуктов, химикатов) Permacor 2107/HS (наружное покрытие для труб и резервуаров, уложенных в землю), Epiter TF 130/HS (защита гидросооружений) наносятся методом горячего распыления (с раздельной подачей основного компонента и отвердителя). Для защиты внутренней поверхности емкостного оборудования наиболее популярны схемы покрытий на основе эпоксидных и эпоксидно-фенольных смол. Мы предлагаем две системы покрытий: стандартная эпоксидно-диановая, состоящая из одного слоя грунтовки «Masscotank 01» и одного-двух слоев эмали «Masscotank 10», а так же усиленная эпоксидно-фенольная, формируемая одним слоем из эмали «Masscotank 11». Обе системы при толщине покрытия 350-400 мкм сохраняют защитные свойства в течение не менее 15 лет до балла не более АЗ 1 ГОСТ 9407 в условиях воздействия нефти, нефтепродуктов, технической минерализованной воды содержащей сероводород и водонефтяной эмульсии. Эпоксидно-фенольная система хорошо работает при температуре эксплуатации покрытия до ~ 100°С. На диаграмме № 1 показано изменение адгезионной прочности в МПа за 1000 часов выдержки в различных средах.

Эпоксидно-фенольная система «Masscotank 11» обладает более стабильной защитной и адгезионной прочностью, особенно при эксплуатации при повышенных температурах и в жестких условиях: парогазовая зона, раствор сероводорода, высокое содержание ароматических углеводородов. В качестве защитных покрытий для наружных поверхностей нефтяных резервуаров, предлагается схема покрытий на основе полиуретановой эмали «Masscopur 14». Этот тип ЛКМ в настоящее время обеспечивает наилучшее сочетание атмосферо- и химстойкости по сравнению с другими классами материалов, используемых для финишных покрытий, а зимний вариант эмали позволяет наносить ее до температуры -10 ºС. В качестве грунтовок целесообразно применять эпоксидные грунтовки «Masscopoxy Zinс», «Masscopoxy1264», а также полиуретановую грунтовку «Masscopur 01». До настоящего времени на практике наиболее широко применялась классическая трех-слойная схема: 1слой грунтовки «Masscopoxy Zinс» × 60 мкм, 1слой межслойной грунтовки «Masscopoxy1264» × 120 мкм и 1слой покрывной эмали «Masscopur 14» × 60 мкм, общая толщина покрытия 240 мкм. В последнее время приобретает популярность грунтовка «Masscopoxy1264 LT», поскольку она позволяет наносить за 1 слой покрытие толщиной 100-150 мкм и может наноситься до температуры -10°С по поверхности с чистотой Sa2 и St2. В сочетании с эмалью «Masscopur 14» позволяет получать двухслойное покрытие со сроком защиты не менее 15 лет.

На диаграмме № 2 показано изменение адгезионной прочности в МПа за 1000 часов выдержки в агрессивных средах для схем: классической и двухслойной.

Из диаграммы видно, что обе системы имеют примерно одинаковые защитные характеристики, и только по стойкости к катодному отслаиванию двухслойная система ненамного уступает классической. Учитывая громадную протяженность нефтепроводов, агрессивный характер транспортируемых продуктов и серьезные последствия, возникающие при повреждении трубопроводов в процессе эксплуатации, необходимо обеспечивать надежную защиту, как внутренней, так и внешней поверхности труб от воздействия агрессивных сред. Наша фирма предлагает ряд материалов для защиты внутренних и наружных поверхностей нефтегазопроводов. Для внутренних поверхностей нефтепроводов совместно с институтом им. Губкина разработана и выпускается тиксотропная эмаль «Masscopoxy Term». Преимущества данной лакокрасочной системы: § долговременная противокоррозионная и адгезионная стойкость: § к сырой и товарной нефти, нефтепродуктам, § к минерализированной сточной, морской и пресной воде, § к сероводороду; § широкий рабочий интервал эксплуатации при температурах от минус 40 до 120 °С; § высокая тиксотропия позволяет наносить покрытие толщиной не менее 400 мкм за один слой; Покрытие сохраняет защитные свойства не менее 10 лет. Для труб нефтяного сортамента, покрываемых порошковыми красками разработана и апробированна эпоксидно-фенольная грунтовка «Masscopoxy 0245» в системе покрытий с отечественными красками ПЭП. Покрытие на ее основе при толщине 15-20 мкм устойчиво к действию механических нагрузок, обеспечивает отличную адгезию порошкового покрытия к металлической поверхности, обладает высокими противокоррозионными свойствами.

Учитывая, большие объемы бетонных и металлических конструкций и технологического оборудования, эксплуатирующихся в условиях атмосферы нефтеперерабатывающих и нефтехимических производств, несомненный интерес для их защиты, в особенности в условиях действующего производства, представляет применение экологически чистых эпоксидных водно-дисперсионных материалов, обеспечивающих пожаровзрыво-безопасность при проведении окрасочных работ. Для защиты железобетонных строительных конструкций наиболее целесообразно применение водно-дисперсионных и водоразбавляемых эпоксидных материалов «Masscopoxy Wep» и «Masscopoxy Lat», обеспечивающих на железобетонных конструкциях наилучшие характеристики в условиях повышенной влажности, замораживания -оттаивания, гидростатического воздействия грунтовых вод, а также парогазовых агрессивных сред. Эти материалы могут быть рекомендованы так же для защиты бетонных резервуаров пожаротушения и емкостей для хранения нефти и нефтепродуктов. Для защиты металлоконструкций, как внутри помещений, так и в атмосферных условиях, может быть рекомендована схема, состоящая из 2 слоев однокомпонентной тиксотропной грунт-эмали «Masscoat 155» на основе модифицированного полиолефина. Основными достоинствами данной окрасочной системы являются: отсутствие предварительного грунтования; толерантность к подготовке поверхности (допускается степень подготовки Sa2, St2); совместимость с большинством старых ЛКМ; ремонтопригодность; высокая атмосферостойкое покрытие; быстрое высыхание и короткое время до начала эксплуатации; широкий температурный интервал нанесения от минус 15 °С до 40 °С. Фирма «Индустриальные покрытия» готова оказать помощь потребителям в решении широкого спектра задач защиты металла от коррозии и адаптировать выпускаемые ЛКМ под конкретные объекты применения.

|

||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 420; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.133.228 (0.01 с.) |