Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая схема нанесения цинкового покрытия.

Таблица 3.2

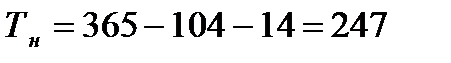

Расчетная часть Фонд времени работы оборудования. В цехе металлопокрытий, как правило, работают в две смены при пятидневной 41 – часовой неделе. Фонд времени работы оборудования рассчитывается исходя из режима работы цеха, потерь времени на ремонт, простоя из-за неполадок и т.д.

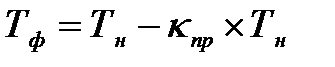

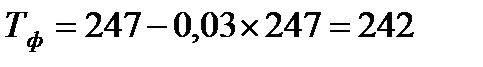

где 104 – число выходных дней в году; 14 – число праздничных дней в году. Потери времени на простой оборудования для кареточных автоматов, АОЛ и других автоматов составляют 8 – 10% от Тн, для стационарных ванн, колокольных и барабанных установок – 2 – 4%. Тогда фактическое годовое время работы оборудования в сутках:

где Кпр– коэффициент простоя оборудования, выражаемый в долях единицы от приведенных выше потерь времени.

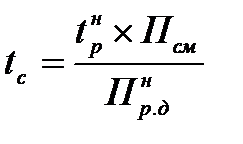

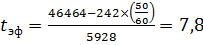

Среднесуточное время работы оборудования:

где

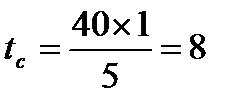

Для двухсменной работы при пятидневной 41 – часовой неделе tc составит:

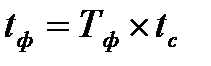

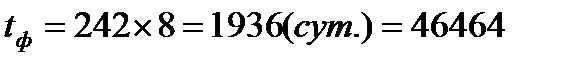

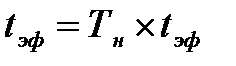

Фактическое годовое время работы оборудования tфв часах:

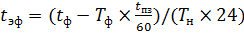

При расчете эффективного времени работы оборудования необходимо учесть время, затрачиваемое на подготовительные и заключительные операции (tпз). Это время расходуется на монтаж подвесок и подготовку к загрузке первой партии изделий, а также на заключительные операции при выгрузке последней партии. Подготовительно – заключительное время tпз составляет для стационарных ванн, колоколов и барабанов 30 – 50 минут, для автоматов – продолжительность полного цикла прохождения изделий в автомате. Следовательно, среднесуточное фактическое или эффективное время работы оборудования выражается формулой:

где tпз– подготовительно – заключительное время выраженное в часах.

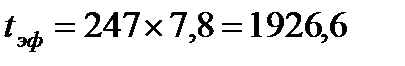

Годовое эффективное время работы оборудования:

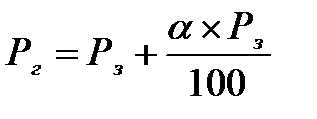

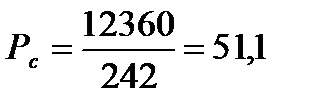

Производственная программа цеха Никелирование При нанесении покрытий на мелкие детали в насыпном виде единица загрузки определяется весом деталей, загружаемых в колокол или барабан, который находится в пределах от 6 до 30 кг. В этом случае поверхность деталей в одной загрузке получают умножением веса деталей в загрузке на удельную поверхность Sуд (дм2/кг). Годовая производственная программа по каждому виду покрытия рассчитывается по формуле:

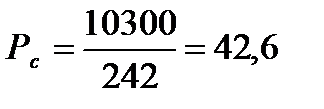

где Рз – программа по заданию, м2; α – брак, допускающий переделку, % (находится в пределах 2 – 3%).

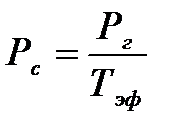

Суточная производственная программа:

Цинкование Для деталей, разбитых на группы определяют единицу загрузки. Каждой группе изделий выбирают конструкции подвески, определяют ее размеры и количество деталей на ней. Если в одной группе находятся детали различных размеров, то конструкции подвесок выбираются таким образом, чтобы величина покрываемой поверхности на каждой подвеске была одинаковой. При выборе размеров подвесок необходимо учитывать размеры ванн. В среднем поверхность загружаемых на одну подвеску деталей составляет 0,3 – 1,2 м2 (для АОЛ – до 3 м2) при размерах подвески: длинна – 0,4 – 1,2 м, высота – 0,5 – 1,1 м, ширина – определяется размерами изделий.

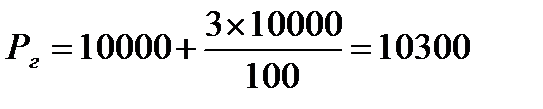

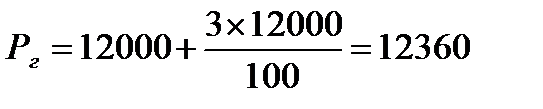

Годовая производственная программа по каждому виду покрытия рассчитывается по формуле:

Суточная производственная программа:

Расчетные данные представляют в виде таблицы: Таблица 15

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1023; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.1.239 (0.009 с.) |

, (1)

, (1) (сут.).

(сут.). , (2)

, (2) - количество рабочих часов неделю;

- количество рабочих часов неделю; - число смен в сутки;

- число смен в сутки; - количество рабочих дней в неделю.

- количество рабочих дней в неделю. (часа)

(часа) (3)

(3) (ч.)

(ч.) , (4)

, (4) (ч.).

(ч.). (5)

(5) (ч.)

(ч.) , (6)

, (6) м2

м2 (7)

(7) м2

м2 , м2

, м2 м2

м2