Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет осевых сил, действующих на РК

Осевая сила в РК промежуточной ступени (первая ступень)

где

с0 – скорость газа на выходе в колесо (сечение 0 – 0), м/с;

Осевая сила в РК промежуточной ступени (вторая ступень)

Осевая сила в РК концевой ступени (третья ступень)

3.2. Расчет уравновешивающего устройства (думмиса).

Осевая сила действующая на ротор.

Осевая сила которую должен воспринять думмис.

Диаметр думмиса.

Принимаю Определяем утечки газа GДУМ через зазор лабиринтного уплотнения на думмисе. Задаем число гребней ЛУ Зазор в ЛУ Принимаю, что ЛУ гладкое, поэтому коэффициент расхода Плотность газа перед думмисом рассчитываем по Т2=327,322К за РК концевой ступени.

Утечки газа.

Эти утечки составляют

от производительности компрессора.

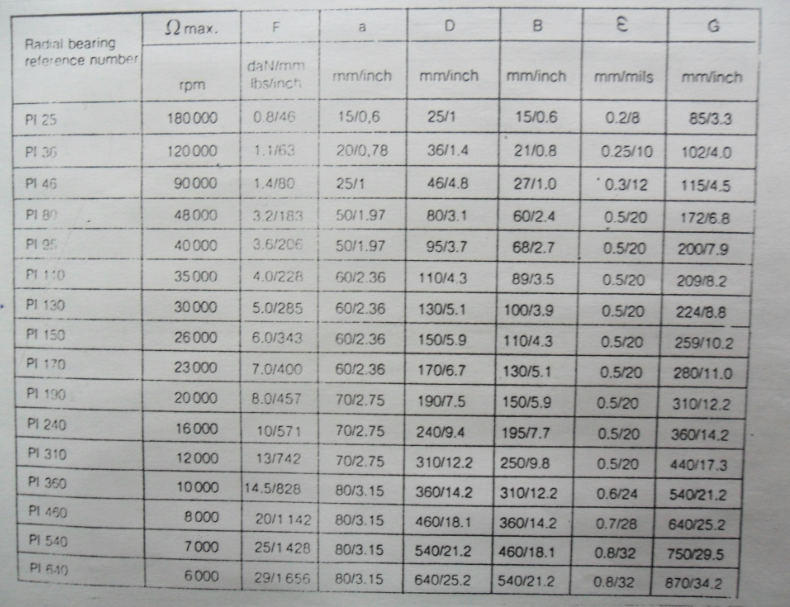

4. Подбор радиального магнитного подшипника

На магнитные опоры ротора в радиальном направлении действуют G = m∙g = 964∙9,81 = 9456,84 Н, где G-вес ротора, Н; т-масса ротора, кг; g- ускорение свободного падения, м/с2. Динамическая нагрузка: Fц = т∙е∙ω2 = D∙ω2, где е - эксцентриситет масс, м; D-дисбаланс, кг∙м; ω -угловая частота вращения, рад/с. Остаточный дисбаланс ротора - максимум 62 г ∙ см или 6,2 ∙ 10-4 кг∙м. ω = 2∙π∙п = 2 ∙ 3,14∙88,33 = 554,731 рад/с Следовательно: Fц = 6,2 ∙ 10-4 ∙ 554,7312 = 190,790 Н. В результате максимальная нагрузка:

Fmax = G/2 + Fц =9456,84/2+ 190,790 = 4919,21 Н Выбираю PI110 по табл. 4.1 фирмы S2M Длина L=130 мм, Fуд=5 daN/mm, D=130 мм Fуд=4 daN/mm=50Н/мм Радиальная сила Fрад= Fуд*L=40*130=5200H Так как 5200>4919,21 выбор подшипника приемлем.

Подбор осевого магнитного подшипника

Выбор подшипника производится по табл. 4.2 фирмы S2M. Из таблицы берем оптимальный вариант РА500, у которого F=77000H.

Таблица 4.1 – Радиальные магнитные подшипники фирмы S2M

Таблица 4.2 – Осевые магнитные подшипники фирмы S2M

Расчет страховочного подшипника на долговечность

В аварийных ситуациях ротор опирается на два радиальных и один

Радиальные - 1000822 ГОСТ 520-89; Центробежная сила от остаточного дисбаланса, действующая на Fц1 = т∙е∙ ω2 = D∙ω2, где е - эксцентриситет масс, м; D-дисбаланс, кг∙м; ω -угловая частота вращения, рад/с. Остаточный дисбаланс ротора - максимум 62 г ∙см или 6,2∙10-4 кг∙м. Центробежная сила от обкатывания, действующая на один опорный

Суммарная сила, нагрузка на один радиальный подшипник: R = Fц1+Fц2 + G/2 =190,8 + G = m∙g = 964∙9,81 = 9456,84 Н, где G-вес ротора, Н; т-масса ротора, кг; g-ускорение свободного падения, м/с2. Грузоподъемность подшипника: C = Q∙(n Приведенная нагрузка вычисляется по формуле: Q = R∙ Кк ∙Kδ∙ КТ Кк = 1 - коэффициент, учитывающий зависимость срока службы

Kδ = 1,05 - коэффициент, учитывающий влияние характера нагрузки на срок службы подшипника; KT = 1,03 - коэффициент, учитывающий влияние температурного Fподш = 77000 Н - осевое усилие, действующее на подшипник.

Принимаем долговечность подшипника h = 1500 с=25мин = 0,416ч подшипник № 1000822. Находим динамическую грузоподъемность С=52802,8 Н. Фактическая долговечность подшипника № 1000934:

Где: р=3- для шариковых подшипников; а1=1-вероятность безотказной работы; а23=0,7-обычные условия работы.

Сравнение показывает, что фактическая долговечность выбранного

Lф ≥ L Подшипник работоспособен.

Расчет концевых уплотнений

Описание конструкции и принципа действия В настоящее время из газодинамических уплотнений наибольшее 1. Резко снижаются утечки рабочего газа и расход затворного газа на 2. Из-за малой вязкости газа по сравнению с маслом и гарантированного 3. Исключается сложная и дорогостоящая масляная система уплотнений Обслуживание системы газодинамических уплотнений производится раз в 4. В связи с отсутствием масла в сжимаемом газе обеспечивается высокое 5. Обеспечивается ресурс работы уплотнения на весь срок службы. канавками чувствительны к осевым и радиальным колебаниям ротора,

В нагнетателе использованы торцевые сухие газодинамические тандемные уплотнения производства английской фирмы Jhоn Crane - мирового лидера по проектированию и изготовлению газодинамических уплотнений со спиральными канавками. Это уплотнение состоит из двух последовательно установленных уплотнительных модулей - первый воспринимает весь перепад давления, а второй является резервным для обеспечения безопасности (рисунок 13). Рассмотрим конструкцию уплотнения. Торцовая уплотнительная щель

На рисунке 14 показан вращающийся диск с двунаправленными спиральными канавками и внешним подводом уплотняющего газа. Двунаправленность канавок К обуславливает возможность работы уплотнения независимо от направления вращения ротора компрессора. Канавки имеют глубину 7 мкм. Рабочая поверхность вращающегося кольца (диска) состоит из несущей части А с канавками (зона нагнетания) и уплотняющей части Б (зона расширения). При вращении газ захватывается внутрь к участку Б, который создает сопротивление истоку газа и давление газа увеличивается и поверхность графитового кольца отходит от диска на величину 2...4 мкм. Этот зазор устанавливается, когда сила сжатия Fc, обусловленная нагрузкой пружины, становится равной суммарной силе открытия F0 от распределения давления в зазоре Н (рисунок 15). Утечки газа через очень маленький зазор Н незначительны, и в этом заключается основной принцип работы уплотнения.

Расчет

Расчет уплотнения производится с использованием ЭВМ по программе,

РАСЧЕТ ТОРЦОВОГО УПЛОТНЕНИЯ СО СПИРАЛЬНЫМИ КАНАВКАМИ

Примечание: (C) Comressors Machines and Units, KSTU university

Рисунок 16 – График зависимости суммарной силы от зазора

Расчитав торцевое уплотнение со спиральными канавками на компьютере, я построил график зависимости суммарного расхода F от зазора в уплотнительной щели H. И в резултате чего, я выяснил, что устойчивая работа уплотнения достигается, когда суммарная сила FR=0. При этом, зазор в уплотнительной щели равен Н=2.65мм

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 315; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.143.181 (0.038 с.) |

давление на входе в РК (сечение 0 – 0) и на выходе из него (сечение 2–2), Па;

давление на входе в РК (сечение 0 – 0) и на выходе из него (сечение 2–2), Па; плотность газа на выходе из колеса, кг/м3;

плотность газа на выходе из колеса, кг/м3; окружная скорость на наружном диаметре колеса, м/с;

окружная скорость на наружном диаметре колеса, м/с; - массовая производительность компрессора, кг/с.

- массовая производительность компрессора, кг/с.

- давление за думмисом, которое равно давлению всасывания компрессора, так как полость за думмисом соединена с линией всасывания.

- давление за думмисом, которое равно давлению всасывания компрессора, так как полость за думмисом соединена с линией всасывания.

+ 9456,84 /2 = 14189,480 Н

+ 9456,84 /2 = 14189,480 Н h)0,3

h)0,3