Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вопрос №1. Химический состав нефти, классификация нефтей. Основные классы углеводородов; гетероатомные соединения нефти, смолисто-асфальтеновые вещества.Стр 1 из 10Следующая ⇒

Вопрос №2. Температурный режим в ректификационных колоннах. Способы отвода тепла с верха колонн, способы подвода тепла в куб колонны. Важным элементом технологии ректификации являются подвод и отвод тепла в колонны, что позволяет формировать температурный профиль по высоте колонны и соответственно движущую силу процесса ректификации. Чем больший тепловой поток подводится в ректификационную колонну (и соответственно - отводится), тем больше будет в колонне кратность орошения и тем выше будет в итоге четкость ректификации. Подвод тепла в ректификационных колоннах осуществляется в двух сечениях - ниже укрепляющей части, потоком нагретого сырья, и внизу отгонной части. Возможности нагрева теплового потока сырьем обычно ограничены, так как нефть можно нагревать в печи без заметного термического разложения только до 350 - 360°С, а мазут - до 400 - 410°С. Отвод тепла осуществляется в укрепляющей части колонны и служит для создания жидкого потока орошения тарелок (флегмы). В простых колоннах, не имеющих отбора боковых дистиллятов, тепло отводится всегда на верху колонн. Для этого пары дистиллята выводятся из колонны, конденсируются, и часть их подается на верх колонны в жидком виде в качестве орошения. В сложных колоннах, где кроме верхнего дистиллята выводятся боковые дистилляты через отпарные колонны, тепло может отводиться как наверху острым орошением, так и в нескольких сечениях по высоте колонны неиспаряющимся циркуляционным орошением. В этом случае часть флегмы, стекающей с верхней тарелки, выводится из колонны, забирается насосом, прокачивается через теплообменники и холодильник и охлажденной возвращается на верхнюю тарелку колонны (ВЦО). В некоторых случаях на верху колонны сочетают ВЦО и острое орошение. Нормальная работа ректификационной колонны и требуемое качество продуктов перегонки обеспечиваются путем регулирования теплового режима — отводом тепла в концентрационной и подводом тепла в отгонной секциях колонн, а также нагревом сырья до оптимальной температуры. В промышленных процессах перегонки нефти применяют следующие способы регулирования температурного режима по высоте ректификационной колонны. Отвод тепла в концентрационной секции путем:

а) использования парциального конденсатора; б) организации испаряющегося (холодного) орошения; в) организации неиспаряющегося (циркуляционного) орошения. Подвод тепла в отгонной секции путем: а) нагрева остатка ректификации в кипятильнике с паровым пространством; б) циркуляции части остатка, нагретого в трубчатой печи. На современных установках перегонки нефти чаще применяют комбинированые схемы орошения. Так, сложная ректификационная колонна атмосферной перегонки нефти обычно имеет вверху острое орошение и затем по высоте несколько промежуточных циркуляционных орошений. Из промежуточных орошений чаще применяют циркуляционные орошения, располагаемые обычно под отбором бокового погона или использующие отбор бокового погона для создания циркуляционного ороршения с подачей последнего в колонну выше точки возврата паров из отпарной секции. В концентрационной секции сложных ректификационных колонн вторичной перегонки мазута отвод тепла осуществляется преимущественно посредством циркуляционного орошения. При подводе тепла в низ ректификационной колонны кипятильником осуществляют дополнительный подогрев кубового продукта в выносном кипятильнике с паровым пространством (рибойлере), где он частично испаряется. Образовавшиеся пары возвращают под нижнюю тарелку ректификационной колонны. Характерной особенностью этого способа является обеспечение в кипятильнике постоянного уровня жидкости и парового пространства над этой жидкостью. По своему разделительному действию кипятильник эквивалентен одной теоретической тарелке. Этот способ подвода тепла в низ колонны наиболее широко применяется на установках фракционирования попутных нефтей и нефтезаводских газов, при стабилизации и отбензинивании нефтей, стабилизации бензинов прямой перегонки и вторичных процессов нефтепереработки. При подводе тепла в низ колонны часть кубового продукта прокачивается через трубчатую печь, и подогретая парожидкостная смесь (горячая струя) вновь поступает в низ колонны. Этот способ применяют при необходимости обеспечения сравнительно высокой температуре низа колонны, когда применение обычных теплоносителей (водяной пар и др.) невозможно или нецелесообразно (например, в колоннах отбензинивания нефти).

Вопрос №3, 9. Основы процесса перегонки нефти в ректификационных колоннах. Принципиальное устройство колонн установок первичной переработки нефти (атмосферная перегонка). Вопрос № 10. Классификация колонных массообменных аппаратов. Контактные массообменные устройства. Виды тарелок и насадок. Области применения тарельчатых и насадочных колонн. Кожухотрубчатые теплообменники Теплообменники жесткого типа имеют цилиндрический корпус, в котором установлен трубный пучок, закрепленный в трубных решетках, в которых трубки закреплены развальцовкой или сваркой. Корпус аппарата закрыт крышками. Внутри корпуса установлены перегородки, создающие определенное направление движения потока и увеличивающие его скорость в корпусе. Одна из теплообмснивающихся сред движется по трубкам, а другая — внутри корпуса между трубками. В трубки пускают более загрязненную среду, а также среду с меньшим коэффициентом теплоотдачи, так как очистка наружной поверхности трубок затруднена, а скорости движения среды в межтрубном пространстве меньше, чем в трубках. Поскольку температуры теплообменивающихся сред различаются, корпус и трубки получают различные удлинения, что приводит к возникновению дополнительных напряжений в элементах теплообменника. При большой разности температур это может привести к деформации и даже разрушению трубок и корпуса, нарушению плотности развальцовки и т. п. Поэтому теплообменники жесткого типа применяют при разности температур тепло-обменивающихся сред не более 50 °С. Теплообменники с линзовым компенсатором на корпусе применяют для уменьшения температурных напряжений в аппаратах жесткого типа. Такие теплообменники имеют на корпусе линзовый компенсатор, за счет деформации которого снижаются температурные усилия в корпусе и трубках. Это снижение тем больше, чем больше число линз у компенсатора. Теплообменники с плавающей головкой нашли наиболее широкое применение. В этих аппаратах один конец трубного пучка закреплен в трубной решетке, связанной с корпусом, а второй может свободно перемещаться относительно корпуса при температурных изменениях длины трубок. Это устраняет температурные напряжения в конструкции и позволяетработать с большими разностями температур теплообменивающихся сред. Кроме того, возможна чистка трубного пучка и корпуса аппарата, облегчается замена труб пучка. Однако конструкция теплообменников с плавающей головкой более сложна, а плавающая головка недоступна для осмотра при работе аппарата. Перегородки, устанавливаемые в распределительной камере и в плавающей головке, увеличивают число ходов в трубном пучке. Это позволяет увеличить скорость движения потока и коэффициент теплоотдачи ко внутренней стенке труб. Теплообменники с U-образными трубками имеют трубный пучок, трубки которого изогнуты в виде латинской буквы U, и оба конца закреплены в трубной решетке, что обеспечивает свободное удлинение трубок независимо от корпуса. Такие теплообменники применяют при повышенных давлениях. Среда, направляемая в трубки, должна быть достаточно чистой, так как очистка внутренней поверхности труб затруднена.

Погружные теплообменники Теплообменники этого типа состоят из плоских или цилиндрических змеевиков (аналогично витым), погруженных в сосуд с жидкой рабочей средой. Вследствие малой скорости омывания жидкостью и низкой теплоотдачи снаружи змеевика погружные теплообменники являются недостаточно эффективными аппаратами. Их целесообразно использовать, когда жидкая рабочая среда находится в состоянии кипения или имеет механические включения, а также при необходимости применения поверхности нагрева из специальных материалов (свинец, керамика, ферросилид и др.), для которых форма змеевика наиболее приемлема. Оросительные теплообменники Оросительные теплообменники представляют собой ряд расположенных одна над другой прямых труб, орошаемых снаружи водой. Трубы соединяют сваркой или на фланцах при помощи «калачей». Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменники — довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных материалов. Теплообме́нник пласти́нчатый — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные, медные, графитовые гофрированные пластины, которые стянуты в пакет. Горячие и холодные слои перемежаются друг с другом. Пластинчатые теплообменники состоят из передней неподвижной и задней подвижной стальных плит. Между плитами стянуты пластины с прокладками. Они имеют две направляющие, при помощи двух направляющих пластины устанавливаются в нужном положении. В теплообменнике пластины стягиваются до необходимого размера стяжными шпильками и имеют пластины, которые развернуты одна за другой на 180°. В результате чего между пластинами образуются каналы, создающие турбулентный поток жидкости. Установка пластин в теплообменники обеспечивает чередование каналов с греющей и нагреваемой средой. В процессе теплообмена жидкости движутся навстречу друг другу (в противотоке).

Автомобильные бензины Маркировка. Как известно еще с прежних времен, буква "А" в маркировке бензина означает, что он автомобильный, а следующие за ней цифры октановое число, показывающее детонационную стойкость топлива. Известно и то, что октановое число определяется двумя методами - моторным и исследовательским. В последнем случае к "А" добавляют "И". (Именно прописную, большую.) Самые распространенные у нас бензины - А-76 (с октановым числом по моторному методу) и АИ-93 (по исследовательскому). При этом число 93 по исследовательскому соответствует числу 85 по моторному и, стало быть, разница между "девяносто третьим" и "семьдесят шестым" бензинами составит 9, а не 17 единиц, как это может показаться человеку несведущему. При этом строгой математической зависимости или каких-либо переводных коэффициентов между двумя методами не существует, поскольку каждая марка бензина имеет свой фракционный состав, а каждая фракция при различных методах испытаний ведет себя по-разному. Дальнейшее нам разъяснили во Всероссийском научно-исследовательском институте по переработке нефти (ВНИИ НП). В России до сих пор действует ГОСТ 2084-77, регламентирующий основные показатели бензина, согласно которому марки А-72 и А-76 имеют детонационную стойкость (октановое число) по моторному методу соответственно 72 и 76, а АИ-93 и АИ-95 - 85, и что по исследовательскому методу первые два не нормируются, а вторые имеют числа "93" и "95". Из документа также следует, что все неэтилированные марки бензинов должны содержать свинца в одном кубическом дециметре не более 0,13 грамма, а все этилированные - не более 0,17. Изменение №5, введенное в указанный ГОСТ, исключило производство и продажу этилированного "девяносто третьего" (имевшего содержание свинца 0,37 г на куб. дм) и ввело неэтилированный АИ-91 (по моторному методу - 82,5) с содержанием свинца не более 0,013 г на куб. дм. В настоящее время разрабатывается новый Федеральный стандарт, который намечено ввести в действие во втором квартале следующего года. Он предусматривает выпуск и использование неэтилированных бензинов АИ-80, АИ-91, АИ-95 и АИ-98 (как видим, октановые числа в них указаны только по исследовательскому методу). На них при разработке технологий должны ориентироваться все заводы. Стандарт также установит нижние предельные значения чисел. Скажем, АИ-91 сможет иметь октановое число и 92, и 93, но ниже 91 - нет. К слову, эта марка заменит привычный нам "девяносто третий", как АИ-80 - А-76, октановое число по моторному методу останется тем же (т. е. 76-м), но правильно именовать его уже нужно будет АИ-80, а не А-80, как в старых ТУ. О бензинах, привозимых из-за рубежа. Их маркируют в основном по тому же исследовательскому методу, тогда никакой разницы в обозначении марок нет. Но иногда используют и другой показатель - "октановый индекс", вычисляемый по формуле "моторный" плюс "исследовательский", разделенный на два. По этому параметру американский бензин А-90, например, соответствует нашему АИ-95 (85+95 и разделить на два.

Получение топлив для двигателей внутреннего сгорания – сложный процесс, включающий получение первичных его компонентов, их смешивание и улучшение присадками до товарных показателей качества в соответствии с требованиями стандартов. Смешение прямогонных фракций с компонентами вторичных процессов и присадок называется компаундирование. Базовым компонентом для выработки автомобильных бензинов являются обычно бензины каталитического риформинга или каталитического крекинга. Бензины каталитического риформинга характеризуются низким содержанием серы, в их составе практически отсутствуют олефины, поэтому они высокостабильны при хранении. Однако повышенное содержание в них ароматических углеводородов с экологической точки зрения является лимитирующим фактором. К их недостаткам также относится неравномернос ть распределения детонационной с тойкости по фракциям. В составе бензинового фонда России доля компонента каталитического риформинга превышает 50 %. Бензины каталитического крекинга характеризуются низкой массовой долей серы, октановыми числами по исследовательскому методу 90–93 единицы. Содержание в них ароматических углеводородов составляет 30–40 %, олефиновых – 10–25 %. Они обладают относительно высокой химической стабильностью (индукционный период 800–900 мин.). По сравнению с бензинами каталитического риформинга для бензинов каталитического крекинга характерно более равномерное распределение детонационной стойкости по фракциям. Поэтому в качестве базы для производства автомобильных бензинов используется смесь компонентов каталитического риформинга и каталитического крекинга. Автомобильные бензины включены в номенклатуру продукции, подлежащей обязательной сертификации. Согласно ГОСТ Р 51105–97, производят четыре сорта топлива– «Нормаль-80», «Регуляр-92», «Премиум-95» и «Супер-98». Настоящий стандарт распространяется на неэтилированные бензины для автомобильного транспорта, применяемые в качестве топлива для автомобильных и мотоциклетных двигателей, а также двигателей другого назначения, рассчитанных на использование этилированного и неэтилированного бензина. При производстве автомобильных бензинов допускается применять кислородсодержащие компоненты, другие высокооктановые добавки, а также антиокислительные и моющие присадки, улучшающие экологические показатели бензинов и допущенные к применению. По физико-химическим и эксплуатационным показателям автомобильные бензины должны соответствовать нормам и требованиям (октановое число по исследовательскому и по моторному методам, концентрация свинца, марганца, фактических смол, индукционный период бензина, массовая доля серы, объемная доля бензола, испытания на медной пластине, внешний вид, плотность при 15оС). Индукционный период Кроме фактических смол, в бензине содержатся смолообразующие вещества. Это различные нестойкие соединения, например непредельные углеводороды, которые с течением времени, от повышенных температур, под действием кислорода воздуха и от других факторов окисляются, полимеризуются, конденсируются и переходят в смолы. Смолообразующие соединения называют потенциальными смолами. Их количество зависит от химического состава сырья, способов его переработки и качества очистки. Недостаточной стабильностью обладают бензины, в состав которых входит большое количество продуктов крекинга с высоким содержанием непредельных углеводородов. Чем хуже условия транспортирования и хранения бензина, тем больше образуется смол. При увеличении содержания смол и смолообразующих веществ ухудшается полнота сгорания бензина, снижается его детонационная стойкость. Накапливающиеся вместе со смолами кислоты повышают коррозийность топлива. Химическую стабильность бензина оценивают индукционным периодом, который характеризует способность бензина сохранять неизменным свой состав при правильных условиях транспортирования, хранения и применения. Для автомобильных бензинов норма составляет не менее 360 минут для первой категории качества, для высшей категории 1200 минут. Для авиационных бензинов не менее 8 часов. Определяют этот показатель (ГОСТ 4039– 87) в лабораторной установке при искусственном окислении бензина (температура 100°С, в атмосфере чистого кислорода при давлении 0,7 МПа). При окислении давление кислорода, который тратится на образование смол и кислот, резко снижается. Индукционным периодом называют время в минутах от начала искусственного окисления бензина до активного поглощения им кислорода. Антиокислительные присадки

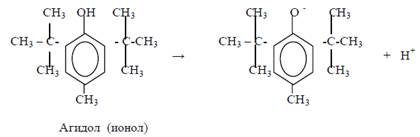

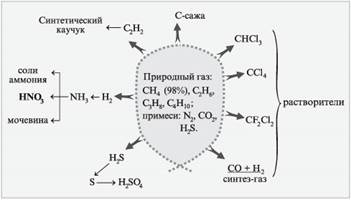

Общий принцип антиокислительной присадки состоит в следующем. Процесс окисления идет через стадию образования свободных радикалов. Крупные молекулы антиокислителей содержат подвижный атом Н* и объемные заместители. Атом Н* способен соединяться со свободными радикалами с образованием неактивных молекул R* +H* →RH. Эта присадка добавляется порядка 0,01% –0,02% по массе в бензин. При длительном хранении присадки расходуются, тогда процесс окисления начинает идти более активно. Массовая доля серы Общее содержание серы характеризует суммарное количество всех сернистых соединений в топливе, которые при сгорании образуют кислородные соединения серы, вызывающие коррозию и способствующие процессам образования отложений и износу двигателя. Экспериментальными работами установлено, что при увеличении серы с 0,05 до 0,10 % износ деталей двигателя возрастает в 1,5–2,0 раза, а при повышении количества серы до 0,20 % – в 4 раза. Основная масса сернистых соединений, содержащихся в нефти, при получении топлива перегоняется с углеводородами, выкипающими при температуре выше 200°С. Поэтому общее количество серы в бензине редко превышает 0,05%. Объемная доля бензола. Чистый бензол (С6Н6) обладает высоким октановым числом 113 единиц. Это бесцветная жидкость с характерным запахом, кипящая при 80°С. Причины ограничения применения бензола: • высокая температура замерзания (кристаллизации –5°С), • плохая летучесть при низких температурах, • высокая гигроскопичность, • пониженная теплотворность, • высокое содержание смол, • высокая токсичность продуктов сжигания (бензоперены). Внешний вид бензина По стандарту в бензине не допускается наличие взвешенных и осевших на дно посторонних примесей, в том числе и воды, которая вызывает мутность бензина, поэтому бензин должен быть прозрачным. Посторонние примеси, попадающие в бензин при транспортировке, хранении, приемоотпускных операциях вместе со смолистыми и нагарообразующими веществами увеличивают интенсивность накопления высокотемпературных отложений. Кроме того, абразивные частицы повышают скорость изнашивания деталей двигателя. Количество воды, находящейся в свободном состоянии, зависит от условий транспортировки, хранения и может быть значительным. Вода теоретически (если она во взвешенном состоянии) улучшает процесс сгорания и повышает детонационную стойкость бензина, а практически вызывает сильную коррозию всех элементов топливной системы. Вода вызывает перебои в работе двигателя, а в зимнее время может вызвать остановку двигателя из-за обледенения карбюратора и/или замерзания в магистралях топливной системы. Цвет бензина служит первичным признаком определения качества. Бензин либо бесцветен, либо имеет бледно-желтый цвет. Давление насыщенных паров Давление насыщенных паров (ДНП) или упругость паров — это давление, которое оказывают пары на стенки сосуда при испарении топлива в замкнутом пространстве. Оно характеризует испаряемость бензиновых фракций и пусковые качества топлива. ДНП зависит от химического и фракционного составов топлива. Как правило, чем больше в топливе содержится легкокипящих углеводородов, тем выше упругость паров. ДНП возрастает также при повышении температуры. Определяют давление паров (ГОСТ 1756–83), выдерживая испытуемый бензин 20 мин в герметичном резервуаре при 38°С. По прошествии данного времени, по манометру фиксируют давление паров бензина. Использование бензина с высокой упругостью паров приводит к повышенному образованию паровых пробок в системе питания, снижению наполнения цилиндров, падению мощности. В летних сортах бензинов ДНП не должно быть больше 80 кПа. Зимние сорта бензинов для облегчения пуска двигателя в холодное время года имеют большее давление 80…100 кПа. Кроме того, ДНП характеризует физическую стабильность бензина. Фракционный состав Бензин, который поступает в систему питания карбюраторного двигателя, должен образовывать топливовоздушную смесь определенного состава, обеспечивающую полноту сгорания на всех режимах работы двигателя. Горючая смесь должна иметь определенные соотношения паров бензина и воздуха. Качество горючей смеси зависит от карбюрационных свойств бензина; испаряемости, скрытой теплоты парообразования, упругости паров, плотности, вязкости и поверхностного натяжения. Основное влияние на качество смеси оказывает испаряемость. Испаряемость – это способность топлива переходить из жидкого состояния в парообразное. Испарение может быть статическим, когда нефтепродукт испаряется с неподвижной поверхности в неподвижный воздух, и динамическим — при движении продукта и воздуха. На интенсивность испарения оказывают влияние многие факторы: температура окружающей атмосферы и нефтепродукта, давление насыщенных паров, теплопроводность, теплоемкость, величина поверхности и др. Образование горючей смеси в двигателях осуществляется при динамическом испарении, когда основное влияние оказывают скорость движения сред и степень распыления бензина. Испаряемость бензинов оценивают фракционным составом. Поскольку бензин, как и другие нефтепродукты, не является индивидуальным соединением, а смесью углеводородов, он не имеет фиксированной температуры кипения, а испаряется в интервале температур 35–200°С. Сущность определения фракционного состава (ГОСТ 2177–82) сводится к следующему. Бензин в количестве 100 мл нагревают в специальном приборе, образующиеся пары охлаждают, они конденсируются, превращаются в жидкость, которую собирают в мерный цилиндр. Во время перегонки регистрируют температуру начала кипения (падения первой капли в цилиндр), а затем выкипания 10, 50, 90 % и конца кипения (ТНК, Т10%, Т50%, Т90%, ТКК). Эти данные приводят в стандартах и паспортах качества. Легкие фракции бензина (по кривой от начала кипения до выкипания 10 %) характеризуют пусковые свойства топлива: чем ниже температура выкипания 10 % топлива, тем лучше пусковые свойства. Для пуска холодного двигателя необходимо, чтобы 10 % бензина выкипало при температуре не выше 55°С (зимний сорт) и 70°С (летний). Зная температуру выкипания 10% бензина, можно оценить минимальную температуру воздуха, при которой пуск легкий (Тлп), пуск возможен (Твп) и пуск невозможен (Тнп). Основную часть топлива называют рабочей фракцией (по кривой разгонки от 10 до 90 %). От испаряемости рабочей фракции зависят образование горючей смеси при разных режимах работы двигателя, продолжительность прогрева (перевода с холостого хода под нагрузку), приемистость (возможность быстрого перевода с одного режима на другой). По стандарту рабочую фракцию нормируют 50%-ной точкой. С понижением температуры окружающего воздуха требуются бензины с более низкой температурой перегонки 50% бензина: для летнего не выше 115°С, для зимнего не выше 100°С. Чем она ниже, тем однороднее состав топлива и горючей смеси по отдельным цилиндрам, устойчивее работает двигатель, лучше приемистость. Температура перегонки концевых фракций (от 90 % до конца кипения) влияет на полноту испарения топлива, полноту сгорания, на токсичность выхлопа, а также на экономичность и износ двигателя. Концевые фракции поступают в цилиндр, не испарившись, они не участвуют в сгорании, и экономичность двигателя ухудшается. Тяжелые фракции бензина, осевшие на стенках цилиндра, смывают смазочную пленку, разжижают масло и увеличивают износ. Несгоревшее топливо откладывается также на поверхностях камеры сгорания и поршней в виде нагара, который инициирует детонационное сгорание и калильное зажигание. Чем меньше интервал температуры от 90 % до конца кипения, тем выше качество топлива. Объем остатка в колбе (количество не испарившегося при перегонке бензина) характеризует наличие в бензине тяжелых, трудноиспаряемых углеводородов и примесей, которые оказывают вредное влияние на работу двигателя. Как правило, эти остатки, попадая в двигатель, полностью не сгорают и увеличивают удельный расход топлива и рабочие износы двигателя. Зимние виды бензина имеют более легкий, чем летние, фракционный состав, что необходимо для облегчения пуска двигателей в холодное время года. В целом фракционный состав определяет легкость и надежность пуска двигателя, возможность образования паровых пробок, полноту сгорания и экономичность, длительность прогрева, приемистость, интенсивность износа деталей двигателя. Состав природного газа Горючие газы подразделяются на природные и искусственные. Природные газы подразделяют на три группы: газы, добываемые из чисто газовых месторождений, представляют собой сухой газ без тяжелых углеводородов; газы, добываемые из нефтяных месторождений вместе с нефтью, представляют собой смесь сухого газа с газообразным бензином и пропан – бутановой фракцией; газы, добываемые из конденсатных месторождений, представляют собой смесь сухого газа и конденсата. Природные газы состоят преимущественно из предельных углеводородов, но в них встречаются также сероводород, азот, углекислота, водяные пары. Газы, добываемые из чисто газовых месторождений, состоят в основном из метана. Газ и нефть в толще земли заполняют пустоты пористых пород, и при больших их скоплениях целесообразна промышленная разработка и эксплуатация залежей. Давление в пласте зависит от глубины его залегания. Практически через каждые 10 м глубины давление в пласте возрастает на 0,1 МПа (1 кгс/см2). В состав газообразного топлива входят горючая и негорючая части. Чем больше горючая часть топлива, тем больше удельная теплота его сгорания. Различия в физико-химических и теплотехнических характеристиках газового топлива обусловлены разным количеством в составе газа горючих и негорючих газообразных компонентов (балластов), а также вредных примесей. К горючим компонентам относятся следующие вещества. Водород - Н2 Бесцветный нетоксичный газ без вкуса и запаха, масса 1 м3 которого равна 0,09 кг. Он в 14,5 раза легче воздуха. Водородно-воздушные смеси легко воспламенимы в весьма пожаро- и взрывоопасны. Метан - СН4 Бесцветный нетоксичный газ без запаха и вкуса. В состав метана входит 75 % углерода и 25 % водорода; масса 1 м3 метана равна 0,717 кг. При атмосферном давлении и температуре —162 °С метан сжижается и его объем уменьшается почти в 600 раз. Поэтому сжиженный природный газ является перспективным энергоносителем для многих отраслей народного хозяйства. Вследствие содержания в метане 25 % водорода (по массе) имеется большое различие между его высшей и низшей удельной теплотой сгорания. Содержание метана в природных газах достигает 98 %, поэтому его свойства практически полностью определяют свойства природных газов. Природные и попутные газы, состоящие в основном из метана, представляют собой не только высококалорийное топливо, но ценное сырье для химической промышленности. Метан обладает сравнительно низкой реакционной способностью. Это объясняется тем, что на разрыв четырех связей С—Н в молекуле метана требуется большая затрата энергии. Кроме метана в горючих газах могут содержаться этан C2H6, пропан С3Н8, бутан С4Н10 и др. С увеличением числа атомов в молекуле тяжелых углеводородов возрастают ее плотность и удельная теплота сгорания. Оксид углерода СО. Бесцветный газ без запаха и вкуса масса 1 м3 которого составляет 1,25 кг. Увеличение содержания оксида углерода за счет снижения балласта (CO2 + N2) резко повышает удельную теплоту сгорания и температуру горения низкокалорийных газов. В высококалорийных газах, содержащих метан и другие углеводороды, увеличение процентного содержания оксида углерода понижает удельную теплоту сгорания газа. В негорючую часть газообразного топлива входят азот, углекислый газ и кислород.

ГАЗЫ НЕФТЯНЫЕ ПОПУТНЫЕ, углеводородные газы, сопутствующие нефти и выделяющиеся при ее добыче на газонефтяных месторождениях. Эти газы находятся в нефти в растворенном виде и выделяются из нее вследствие снижения давления при подъеме нефти на поверхность земли. В газонефтяных месторождениях на 1 т нефти приходится 30-300 м3 газа. Состав газов нефтяных попутных отличается от состава природных газов меньшим содержанием метана, повышенным содержанием этана, пропана, бутанов, пентанов и более тяжелых предельных углеводородов. Наряду с углеводородами газы нефтяные попутные могут содержать N2, CO2, H2S (в отдельных случаях до 20% и более), COS, CS2, меркаптаны, тиофены, Не, Аг, а также пары Н2О. Газ отделяют от нефти в две или три ступени под небольшим давлением или при разрежении: I ступень-0,7-0,4 МПа, II ступень-0,27-0,35 МПа, III ступень - 0,1-0,2 МПа. Сепараторы I ступени, выполняющие одновременно роль буферных емкостей, располагают, как правило, непосредственно на месторождении, сепараторы II и III ступеней - обычно на территории центральных сборных пунктов (товарных парков и площадок для подготовки и перекачки нефти). Для очистки нефтяного газа от капель жидкости на промыслах устанавливают горизонтальные газовые сепараторы, оборудованные фильтрами грубой и тонкой очистки из колец Рашига, металлической стружки, проволочной сетки и др. материалов. Однако даже при трехступенчатой сепарации полное отделение газа от нефти не достигается; поэтому при ее транспортировке и хранении возможны потери легких углеводородов. Для предотвращения этого на некоторых месторождениях нефть сепарируют в т.н. горячей ступени (при нагреве в процессе деэмульгирования). Газы нефтяные попутные после отделения их от нефти поступают на газоперерабатывающие заводы (ГПЗ). На ГПЗ после осушки, отделения газового конденсата, очистки от H2S и СО2 газы перерабатывают на следующие основные фракции: смесь метана и этана (отбензиненный газ); этан; смесь углеводородов С3 и выше (нестабильный газовый бензин); смесь пропана с бутанами (сжиженный газ); смесь углеводородов С5+ (стабильный газовый бензин). Газы нефтяные попутные используют как топливо (теплота сгорания 16-63 МДж/м3) и хим. сырье. В последнем случае обязательно разделение упомянутых фракций на компоненты. Метан, выделенный из отбензиненного газа, применяют б. ч. как топливо и в меньшей степени при производстве NH3, CH3OH, ацетилена и др.; высокотемпературным пиролизом этана получают этилен. Нестабильный бензин разделяют на пропан, бутаны и стабильный бензин (углеводороды С5+). Пропан используют в чистом виде или в смеси с бутаном в качестве пиролизного сырья, топлива для дизельных двигателей и коммунально-бытового топлива, при получении уксусной к-ты, ацетона и др. Бутан, изобутан, пентан и изопентан применяют в производстве СК, а также топлив для автомобильного транспорта и коммунально-бытового обслуживания. Стабильный газовый бензин служит компонентом автомобильных бензинов, а также растворителем. ОСУШКА ГАЗОВ – удаление влаги из газов и газовых смесей. Предшествует транспорту прир. газа по трубопроводам, низкотемпературному разделению газовых смесей на компоненты и др. Обеспечивает непрерывную эксплуатацию оборудования и газопроводов, предотвращая образование ледяных и гидратных пробок и т.п. Глубина Т.о., определяемая условиями проведения технол. процесса, транспортировки газа и т.д., характеризуется росы точкой. Наиб. важные методы осушки газов основаны на абсорбции или адсорбции влаги, а также на ее конденсации при охлаждении газа.

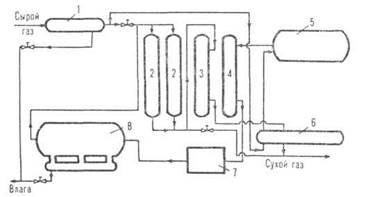

Рис. 1. Схема адсорбционной установки для осушки газов: 1 и 8 - сепараторы; 2 - адсорберы на стадии осушки; 3 и 4 - адсорберы соотв. на стадиях охлаждения и подогрева; 5-подогреватель газа; 6-охладитель газа; 7-холодильник

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 451; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.244.44 (0.044 с.) |

Адсорбционный метод основан на поглощении влаги твердыми гранулированными адсорбентами (силикагель, активиров. Аl2О3, цеолиты). Схема установки представлена на рис. 1. Влажный газ поступает в сепаратор 1 для удаления капель влаги, а затем на осушку в адсорберы 2, откуда сухой газ направляют в газопровод. Насыщ. влагой адсорбент регенерируют в адсорбере 4 отдувкой газом, нагретым в аппарате 5. Горячий газ (с т-рой до 350 °С) после регенерации поглотителя охлаждается в аппарате 7, сепарируется в аппарате 8 от влаги и смешивается с осн. потоком газа. В адсорбере 3 поглотитель охлаждается сухим газом до 30-40 °С, после чего аппарат переключают на стадию осушки. Нагреваемый при этом газ перед поступлением в газопровод охлаждается в аппарате 6. Метод может обеспечить глубокую осушку (до точки росы — 80 °С и ниже), отличается простотой и надежностью аппаратуры. Недостатки: чувствительность адсорбентов к загрязнениям, сложность систем автоматизации, большие по сравнению с абсорбционным методом капитальные и эксплуатационные затраты.

Адсорбционный метод основан на поглощении влаги твердыми гранулированными адсорбентами (силикагель, активиров. Аl2О3, цеолиты). Схема установки представлена на рис. 1. Влажный газ поступает в сепаратор 1 для удаления капель влаги, а затем на осушку в адсорберы 2, откуда сухой газ направляют в газопровод. Насыщ. влагой адсорбент регенерируют в адсорбере 4 отдувкой газом, нагретым в аппарате 5. Горячий газ (с т-рой до 350 °С) после регенерации поглотителя охлаждается в аппарате 7, сепарируется в аппарате 8 от влаги и смешивается с осн. потоком газа. В адсорбере 3 поглотитель охлаждается сухим газом до 30-40 °С, после чего аппарат переключают на стадию осушки. Нагреваемый при этом газ перед поступлением в газопровод охлаждается в аппарате 6. Метод может обеспечить глубокую осушку (до точки росы — 80 °С и ниже), отличается простотой и надежностью аппаратуры. Недостатки: чувствительность адсорбентов к загрязнениям, сложность систем автоматизации, большие по сравнению с абсорбционным методом капитальные и эксплуатационные затраты.