Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

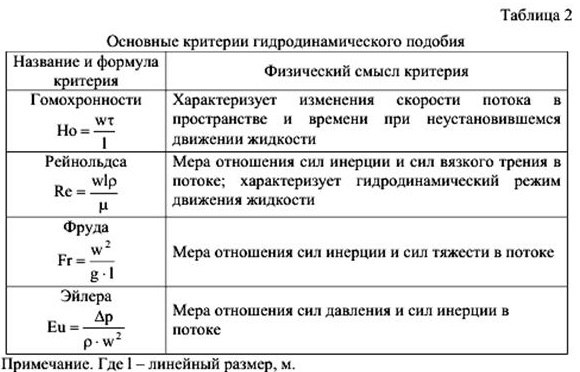

Критерии теплового подобия. Основные критериальные уравнения.

Nu = α ·l0/λ - критерий Нуссельта (безразмерный коэффициент теплоотдачи), характеризует теплообмен между поверхностью стенки и жидкостью (газом);

Отстойники, жироловки, разделители, отцеживатели мясной промышленности для разделения в поле действия гравитационных сил. Основные закономерности разделения в гравитационном поле. Отстойник системы Чугунова. Сок 1 сатурации поступает в подготовительную секцию, имеющую мешалку, где от него отделяется пена, затем через окна поступает во внутреннюю часть трубовала, откуда через насадки попадает в отдельные секции отстойника. Равномерное распределение сока по отдельным секциям достигается при помощи вставок. Отвод осветленного сока осуществляется через кольцевые трубы, расположенные по периферии в верхней части секций. Корпус отстойника имеет воздушную оттяжку и люки. Сгущенная суспензия с днищ отдельных секций лопастями мешалок направляется в сборники, в которых перемешивается лопатками. Отвод сгущенной суспензии осуществляется из каждой секции по трубам. Отцеживатель предназначен для приема жира со шкварой из вакуум-горизонтального котла после окончания процесса вытопки. Он представляет собой металлический чан прямоугольной формы с ложным днищем из перфорированной листовой стали в нижней части. Днище съемное, опирается на уголки, приваренные к стенкам чана. Под днищем уложен паровой коллектор для подогрева шквары и лучшего отделения жира. Смесь шквары и жира выгружают из котла в отцеживатель, который устанавливают рядом с котлом, подогревают при помощи пара, поддерживают необходимую температуру и расплавленный жир стекает через перфорированное днище и патрубок диаметром 2 у^» в отстойник или сепаратор. Жироловка состоит из резервуара прямоугольной формы с наклонным днищем сварной конструкции и камеры, приваренной к нему в передней части. Сточные (смывные) воды, поступающие в жироловку, отклоняются перегородкой вниз и попадают в большую камеру, где взвешенные частицы жира всплывают за счет разницы удельного веса жира и воды и собираются в верхнем слое.

Сточные воды через выходной патрубок в передней камере удаляются из жироловки. Сверху жироловка и передняя камера закрыты съемной крышкой, внизу имеется пробка для спуска осадка и промывки жироловки. Ремонт зубчатых, червячных, ременных и цепных передач. Ремонт зубчатых передач

В процессе эксплуатации возникают следующие дефекты зубчатых колес: износ зубьев по рабочему профилю и торцам; излом одного или нескольких зубьев; образование трещин в венце, спицах или ступице; смятие поверхностей отверстия или шпоночной канавки в ступице; смятие закруглений торцов зубьев. Поломка зубьев вызывается перегрузкой, перекосом осей, неточностью изготовления зубьев. Шелушение и выкрашивание рабочей поверхности зубьев начинается с появления мелких оспин, затем появляется крупное шелушение, выкрашивание, обминание и задиры. Такие повреждения развиваются из усталостных трещин в результате перенапряжения металла в местах зацепления зубьев, высоких скоростей, нагрева и других причин. Заедание рабочей поверхности обычно происходит из-за отсутствия смазки. Причиной абразивного износа может быть загрязненность смазки, попадание металлических или абразивных частиц, малая вязкость масла, недостаточная твердость зубьев. Трещины в спицах, ободе и ступицах шестерен образуются в результате перегрузки и неправильной эксплуатации установки. Износ профиля зубьев колес происходит неравномерно. Ножки зубьев изнашиваются больше, чем головки. Степень допустимого износа устанавливается с учетом специфических особенностей передачи и ориентировочно составляет: 1) для открытых передач при скорости до 3 м/с - 30% от первоначальной толщины зуба, считая по начальной окружности; 2) для редукторных и других передач II и III классов точности при скорости более 3 м/с - 20%. В шестернях с цементированными зубьями выбраковочным признаком является растрескивание и выкрашивание цементационного слоя на зубьях; такие шестерни в самом начале появления дефектов должны быть заменены. Способы ремонта зубьев выбираются в зависимости от вида передачи, класса точности зубчатых колес и конкретных условий производства. При износе менее допустимого целесообразно зубчатое колесо перевернуть, чтобы зацепление производилось ранее не работавшей стороной зубьев.

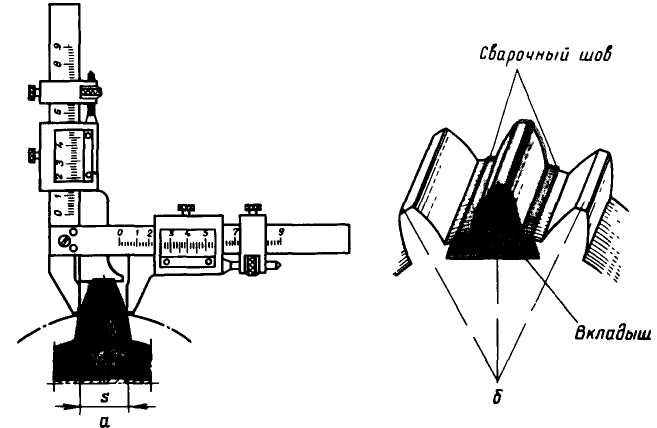

Для определения величины износа зубчатую передачу разбирают. Снимать зубчатые колеса с валов необязательно. После этого детали промывают и протирают насухо. Величину износа зубьев определяют в результате наружного осмотра и замеряют штангензубомером (рис. 9.16, а) или штангенциркулем. Уменьшение толщины зуба D s по начальной окружности допускается не более 0,15 т для ответственных передач и 0,35 т для неответственных передач (т - модуль зацепления). Эксплуатация передачи с выкрошенными или поломанными зубьями не разрешается.

а - измерение зуба штангензубомером; б - восстановление зуба сваркой; в - восстановление зуба нашивкой по медным шаблонам; г - восстановление зуба установкой ввертышей; д - контроль профиля зубьев шаблоном Рас. 9.16. Измерение и способы восстановления зубьев

Сильно изношенные, выкрошенные или сломанные зубья цилиндрических прямозубых колес большого диаметра ремонтируют, устанавливая вкладыши с зубьями. Вкладыши крепят винтами или сваркой (рис. 9.16, б). Кроме того, зубья восстанавливают электродуговой наплавкой металла по шаблонам (рис. 9.16, в), используя толстообмазанные электроды. После на плавки колесо медленно охлаждают в горячем песке, затем восстановленные зубья обрабатывают по профилю остальных зубьев вручную или модульными фрезами на фрезерных или зубонарезных станках с делительными головками, контролируя профиль зуба по шаблону (рис. 9.16, д). Стальные шестерни упрочняют цементацией, цианированием или закаливают токами высокой частоты. Чугунные шестерни с большим модулем зацепления в случае излома нескольких зубьев ремонтируют путем установки ввертышей (рис. 9.16, г), Место излома опиливают по окружности впадин и на образовавшейся поверхности вдоль осей зубьев просверливают отверстия, нарезают в них резьбу, ввинчивают стальные шпильки, так как сталь лучше сваривается, чем чугун, отрезают их по высоте зуба и наплавляют металл. Дальнейшую обработку производят по описанным выше способам. При необходимости зубчатое колесо с вала демонтируют (рис 9.17), используя приемы, аналогичные приемам демонтажа подшипников качения.

а - выколоткой; б - ручным прессом; в - съемником Рис. 9.17. Демонтаж зубчатых колес

После восстановления зубьев их шлифуют на стенде по предварительно выверенному (эталонному) зубчатому колесу, добавляя при этом к смазке пасту ГОИ. Размеры восстановленного зуба проверяют штангензубомером (см. рис. 9.16, а)или штангенциркулем, шаг и профиль зубьев контролируют по шаблону (рис. 9.16, д). После шлифования зубчатую передачу обкатывают без нагрузки в течение 2-3 ч, затем под нагрузкой 2-3 ч, применяя смазочное масло индустриальное 50. Для нормальной эксплуатации зубчатых передач должны быть обеспечены качественное восстановление и обработка зубьев колес, а после сборки передачи - правильное взаимное расположение ее деталей. При этом оси валов должны быть параллельными, а межосевое расстояние должно создавать нормальное зацепление зубьев; зубчатые колеса не должны иметь радиальных и осевых биений выше допустимых пределов, например радиальное биение в среднем не более 0,003 т, а также качания на шейках валов.

Правильность зацепления зубьев колес определяют по пятну касания. Пятно касания получают при взаимном вращении зубчатых колес, при этом зубья одного из них покрывают тонким слоем краски, которая дает отпечатки (пятна) на зубьях второго колеса. Нормальное зацепление характеризуется тем, что пятно касания располагается на середине зуба и занимает по высоте 50-.60%, а по ширине 55-75% площади боковой поверхности зуба. Помимо правильности зацепления зубьев определяют величину бокового зазора между зубьями, который замеряют щупом, прокатыванием между зубьями шестерни свинцовой пластинки или алюминиевой фольги, а также с помощью двух индикаторов часового типа. Зубчатые колеса должны удовлетворять следующим требованиям: Размеры основных элементов зубчатых колес должны быть выполнены с допусками, установленными чертежом. Рабочие поверхности зубьев не должны иметь грубых следов обработки, раковин, непроваров, неметаллических включений. Поверхность соприкосновения зубьев при сборке зубчатых передач должна быть по высоте зуба 20-25%, по длине зуба 50-65% в зависимости от типа зубчатых колес. Поверхность соприкосновения определяют по краске. При отклонении от указанных выше значений зацепление исправляют, изменяя положение осей или обрабатывая зубья. Начальная окружность колеса и базовая поверхность должны быть соосны. Радиальное и боковое биение зубчатого венца должно быть для необработанных зубьев не выше: deltaL=0.5mz+300/1000

для обработанных зубьев не выше: deltaL=0.15mz+300/1000

где т - модуль; z - число зубьев

Расстояние между центрами зубчатых колес должно быть равно A=m/2(z1+z2)

Рациональный зазор между вершиной зуба и впадиной пары шестерен должен составлять D К= (0,2 + 0,25) т и быть одинаковым по всей окружности. Боковой зазор для фрезерованных зубьев III и IV классов точности составляет 0,6-0,10 m, для шестерен с литыми зубьями - 0,16 m. Зазоры проверяют по оттиску на свинцовой проволоке. Ремонт червячных передач осуществляют, переворачивая червяк и червячное колесо, сдвигая червяк вдоль оси, заменяя элементы передачи. В целях экономии цветного металла (бронзы) изготовляют биметаллические шестерни, т. е. состоящие из двух металлов. У таких шестерен ступица чугунная, а венец бронзовый. При ремонте биметаллических шестерен венец с изношенными зубьями стачивают, удаляют задиры, напрессовывают новый венец, обтачивают его и нарезают зубья.

При нормальной работе червячной передачи пятно касания располагается на зубе червячного колеса симметрично его средней плоскости. На ремонтных заводах детали зубчатых и червячных передач испытывают на специальных стендах, на которых биение и правильность зацепления сравнивают с эталонными деталями.

Ремонт ременных передач

Ремни и шкивы ременной передачи в основном изнашиваются, если радиальное и осевое биение шкивов выше допустимых пределов, нарушена параллельность валов, ослаблены или чрезмерно натянуты ремни, сечение клиновых ремней не соответствует профилю канавок шкивов. Для снятия ремней шкивы сближают или ослабляют натяжное устройство (ролик или шкив). Загрязненные ремни очищают тупой стороной ножа, промывают в мыльной воде, протирают и сушат. Замасленные ремни промывают в бензине и протирают насухо. При нормальной работе клиноременной передачи ремни должны касаться канавок шкива боковыми гранями когда касание происходит основанием ремня то передача считается неисправной и ремень следует заменить. Если в передаче несколько ремней, то рекомендуется заменять все ремни. Это обусловлено тем, что при совместной работе изношенных и новых ремней вследствие неравномерного их натяжения износ ремней будет неодинаковым. Для увеличения натяжения ослабленных ремней электродвигатель с ведущим шкивом надо переместить на требуемое расстояние или отрегулировать натяжное устройство. У шкивов главным образом изнашиваются боковые поверхности канавок, наблюдается излом буртиков, нарушается балансировка и ослабляется посадка на валу. При ремонте шкива поверхность обода и канавок протачивают, а дно углубляют. При этом уменьшение диаметра шкива должно быть таким, чтобы линейная скорость ремней изменилась не более чем на 5 % от первоначальной. Для сохранения прежнего передаточного отношения рекомендуется обтачивать оба шкива. Изломы и трещины шкива заваривают, причем для предотвращения образования в металле внутренних напряжений шкив предварительно нагревают. После сварки шкив медленно охлаждают в горячем песке. Отремонтированный шкив проверяют на радиальное и осевое биение по ободу и торцу, используя для этого индикаторы часового типа, закрепленные на стойке. Биение не должно превышать допустимых пределов. Шкивы с большой массой после ремонта подвергают балансировке. При сборке ременной передачи ремни надевают вначале на меньший, а затем на больший шкив. Натяжение ремней собранной клиноременной передачи проверяют в точке, равноотстоящей от обоих шкивов, по величине прогиба с помощью динамометра или груза.

Слабо натянутые ремни будут пробуксовывать и быстро изнашиваться. Кроме того, частота вращения ведомого шкива будет ниже требуемой. Для уменьшения пробуксовки не следует натирать ремни канифолью, так как они станут менее прочными и будут быстрее изнашиваться. Чрезмерное натяжение ремней обусловливает ускоренный износ, подшипников и ремней. При обрыве плоских ремней их концы соединяют. Лучший способ соединения - склеивание концов ремня резиновым клеем или вулканизация. Склеивают ремни ступеньками и внахлестку.

Ремонт цепных передач

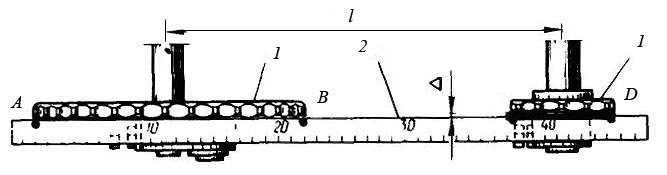

Цепные передачи в разных машинах работают в разнообразных условиях нагрузки, смазки и воздействия окружающей среды. В связи с этим наблюдаются различные формы износа элементов цепной передачи: увеличение шага цепей, происходящее от растяжения щечек под действием рабочих усилий, увеличение шага цепей, происходящее от износа шарнирных соединений в результате многократных перегибов, износ и смятие наружной поверхности втулок и роликов цепей при взаимодействии с зубьями звездочки, износ и смятие рабочих кромок пластин пластинчатых цепей, обрыв цепи, происходящий при чрезмерной нагрузке. Износ цепных звездочек проявляется в износе рабочей поверхности зубьев, в смятии рабочей поверхности и изгибе зубьев. В результате ослабления натяжения цепи зацепление происходит по головкам зубьев звездочек, что значительно ускоряет их износ и приводит к поломке зубьев. При этом цепь растягивается, соскакивает со звездочек, передача работает с резким шумом и рывками, в результате чего может произойти обрыв цепи. Цепи быстроходных передач изнашиваются почти равномерно, поэтому при ремонте обычно заменяются новыми. При ремонте тихоходных передач в зависимости от вида износа перебирают цепи или заменяют изношенные ролики. При переборке цепь разбирают, валики заменяют, а пластины, шайбы и вкладыши подвергают проверке на пригодность к дальнейшей работе. Непригодные детали заменяют новыми. Перебранную и укомплектованную цепь собирают и смазывают. Часто при ремонте цепь разбирают в любом ее месте для замены роликов, растянутые щечки не меняют, а меняют всю изношенную часть цепи. Заменяемые части цепи обычно изготовляют в мастерских завода. Звездочки большой и средней скорости при предельном износе заменяют новыми. Стальные звездочки тихоходных передач восстанавливают путем наплавки зубьев, после чего их подвергают ручной обработке и проверке по шаблону или обработке на фрезерных, строгальных или долбежных станках. Величина износа зубьев звездочек должна быть не более 30% первоначальной толщины. Отремонтированные звездочки должны удовлетворять следующим техническим условиям. Чистота поверхности зубьев должна быть не менее 5-6-го класса. Допускается отклонение шага цепи от шага звездочки в большую или меньшую сторону до 0,0015 t (t - шаг в мм). Допускаются несоосность наружного диаметра с осью звездочки в пределах 0,06 мм на 100 мм диаметра, боковое биение не более 0,3 мм на 100 мм диаметра. Глубина цементированного слоя в цементируемых звездочках должна быть не менее 0,6 мм. Твердость зубьев закаленных звездочек должна находиться в пределах 280-420 НB, звездочек, не подвергающихся термической обработке, - не ниже 170 НB. Износ цепей характеризуется увеличением их шага за счет вытягивания и выражается в процентах от первоначальной величины шага цепи. Шаг цепи (рис. 9.19) измеряют на отрезке цепи длиной l, равной 50 звеньям. Среднее относительное увеличение шага цепи Dt определяют по формуле:

где l1, и l - фактическая и первоначальная (до износа) длина отрезка цепи, равная 50 звеньям, мм.

Демонтаж звездочек с валов производят так же, как и зубчатых колес. Зубья звездочек больших диаметров тихоходных передач можно восстановить электродуговой наплавкой с последующей механической обработкой по шаблону. После восстановления зубьев звездочки закаливают и отпускают.

1- линейка; 2 - упор; 3 - цепь, 4 - крюк с грузом Рис.9.19. Приспособление для измерения длины и шага цепи

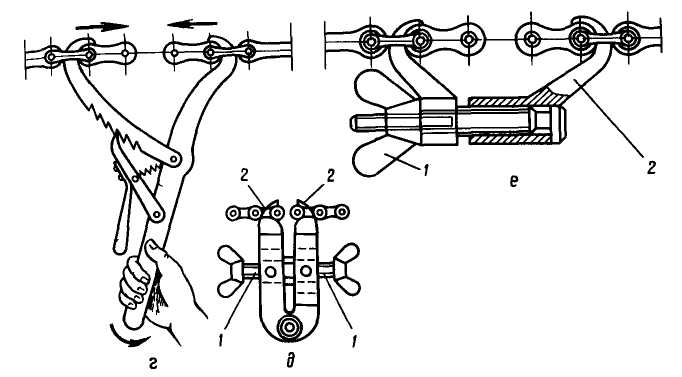

Заменять звенья изношенной цепи рекомендуется только в исключительных случаях, например при аварийном обрыве цепи у тихоходных передач. Звездочки на валы крепят так, как показано на рис. 9.20, а, б.

а - крепление звездочки на валу с помощью призматической шпонки: 1– звездочка; 2 - стопорный винт; 3 – контргайка; 4 - призматическая шпонка; б -крепление звездочки на валу с помощью штифта: 1- венец звездочки; 2 - ступица звездочки; 3 -конический штифт; 4 – заклепка; в - соединение звеньев цепи: 1 - переходное звено; 2 - обычное звено; г - стягивание звеньев цепи с помощью рычажного приспособления: а, е -стягивание звеньев цепи с помощью винтовых приспособлений: 1 - винт, 2 - скоба Рис. 9.20. Сборка цепных передач

1 - звездочки; 2 - линейка; D - зазор; А, В, С, D - точки контроля Рис. 9.21. Проверка установки звездочек на валы Цепи с четным числом звеньев соединяют обычными звеньями 2 (рис. 9.20, в), а с нечетным числом - переходными звеньями 1.Цепь для соединения звеньев натягивают с помощью специальных приспособлений (рис. 9.20, г, д, е). На соединительное звено надевают вторую пластину, валики шплинтуют или затягивают гайкой и контргайкой. Правильность сборки передачи контролируют. Величину провисания цепи определяют линейкой, накладываемой на ведомую ветвь цепи, которая должна провисать на величину, равную 0,02 (2%) межосевого расстояния. Шаг цепи должен соответствовать шагу звездочек, в противном случае возможны обрыв цепи и поломка зубьев звездочек. Чтобы цепь правильно набегала на зубья, венцы обеих звездочек должны лежать в одной плоскости (рис. 9.21), что проверяют стальной линейкой 2,прикладываемой к торцам звездочек 1. Возможные зазоры D в точках А, В, С, D, измеряемые щупом, не должны превышать 0,002 l. Оси валов должны быть параллельны Билет № 18

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1056; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.119.229 (0.068 с.) |

мм, (9.4)

мм, (9.4) мм, (9.5)

мм, (9.5) . (9.6)

. (9.6) , (9.8)

, (9.8)

Цепь перед установкой ее на звездочки промывают в керосине, протирают насухо и помещают на 1 ч в консистентную смазку, нагретую до 50-70 °С, после чего дают смазке свободно стечь. Для проверки гибкости цепи каждое шарнирное соединение звеньев перегибают вручную. При установке цепи на звездочки ее отрезок с требуемым числом звеньев, которое определяют обычно, сравнивая со старой цепью, надевают на звездочку и соединяют соединительным звеном.

Цепь перед установкой ее на звездочки промывают в керосине, протирают насухо и помещают на 1 ч в консистентную смазку, нагретую до 50-70 °С, после чего дают смазке свободно стечь. Для проверки гибкости цепи каждое шарнирное соединение звеньев перегибают вручную. При установке цепи на звездочки ее отрезок с требуемым числом звеньев, которое определяют обычно, сравнивая со старой цепью, надевают на звездочку и соединяют соединительным звеном.