Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль швидкості й глибини тверднення реактопластів

У процесі одержання виробів такий контроль дозволяє регулювати їхню структуру і властивості, оптимізувати технологічні параметри. Для контролю швидкості і глибини тверднення зв’язувальних використовують різні методи: - оцінку зміни в’язкості реакційної системи; - визначення ступеня конверсії функціональних груп; - визначення вмісту гель-фракції (або золь-фракції) екстракцією в розчиннику; - визначення ступеня тверднення по щільності полімерної сітки й т.д. Однак реактопласти являють собою складні гетерогенні системи, у яких водночас із процесами тверднення протікають адсорбційні процеси на поверхні наповнювачів, дифузійні процеси та інші, що не дозволяють однозначно переносити інформацію про кінетику тверднення чистого зв’язувального на тверднення композиційного матеріалу. Тому найбільший інтерес для технологічного контролю тверднення реактопластів мають ті методи, які дозволяють оцінювати кінетику процесу в присутності наповнювачів і добавок-модифікаторів, а також моделювати умови, що виникають при виготовленні виробів. До таких методів належать:

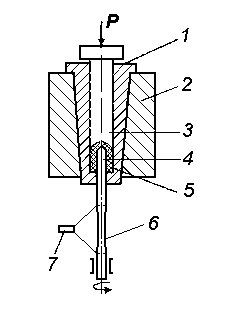

− ротаційна віскозиметрія; − оцінка деформаційної теплостійкості; − диференційно-термічний аналіз. Принцип дії ротаційних віскозиметрів (ротаційних пластометрів) (рис. 10.3) ґрунтується на вимірі опору зсуву випробовуваного матеріалу, що перебуває в робочому зазорі між двома коаксіально розташованими циліндрами при постійних температурі, тиску й швидкості деформації (прилади ПВР -1; «Полімер» Р-1). Для запобігання прослизання матеріалу на поверхнях, що оформлюють випробуваний зразок, нанесені рифлення. Ротор пов’язаний з торсіоном і приводиться в обертання електродвигуном. Визначення крутного моменту здійснюється по зміні кутових переміщень торсіона, які регіструються датчиком При проведенні випробувань отримують кінетичну криву тверднення реактопласту в координатах крутний момент-час. Величина крутного моменту Мкр характеризує опір зсуву, що розвивається у випробуваному зразку при його деформуванні з постійною швидкістю.

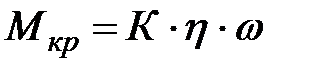

Після прогріву матеріал переходить у в’язкопластичний стан, при якому виконується співвідношення:

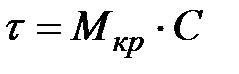

де К - константа приладу, обумовлена геометричними розмірами вимірювальної прес-форми; η − ефективна в’язкість полімеру; ω частота обертання. Дотичні напруження зсуву розраховуються за значенням крутного моменту:

де: С – константа, що залежить від геометричних розмірів прес-форми.

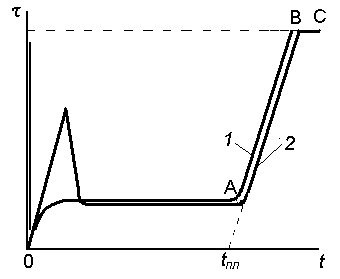

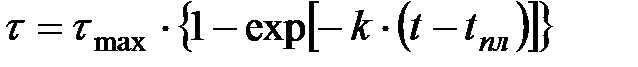

Типові кінетичні криві в координатах напруга зсуву τ –час t наведені на рис.10.4. Початкова ділянка ОА відповідає стадії в’язкопластичного стану матеріалу й характеризується напруженням зсуву τпл й часом tпл. На ділянці АВ напруга зсуву швидко зростає, що відбиває утворення зшитої просторової структури полімерного зв’язувального. Третя стадія тверднення (ділянка ВС) протікає з малою швидкістю. Значення напруги зсуву, досягнутого до початку цієї стадії, можна прийняти за максимальне (τmax), хоча процес тверднення не можна вважати закінченим. Кінетичні криві для напруги зсуву при t ≥ tпл описуються наступним рівнянням:

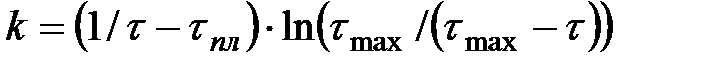

де τmax − максимальне значення напруги зсуву; k − константа швидкості процесу; tпл − термін в’язкопластичного стану. Константа швидкості k може бути обчислена як:

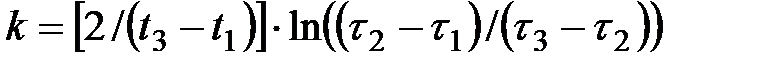

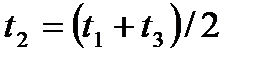

У випадку, якщо процес тверднення носить сталий характер, то значення k може бути визначене по трьох значеннях

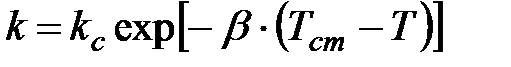

де τ 1, τ 2 і τ 3 − значення напруги зсуву в моменти часу t 1, t 2 i t 3 (причому З ростом температури константа швидкості процесу збільшується і для її практичних розрахунків можна використовувати вираз:

де kC - константа швидкості тверднення при температурі стандартного випробування Тст; β − температурний коефіцієнт; Т − температура. Пластометричні випробування дозволяють визначити температурно-часові режими виготовлення виробів. Якщо визначено час тверднення по пластометру

де

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 155; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.63.174 (0.006 с.) |

,

,

на ділянці тверднення (АВ на рис. 10.4):

на ділянці тверднення (АВ на рис. 10.4):

відповідає початку підйому кривої тверднення;

відповідає початку підйому кривої тверднення;  ; при

; при  напруга зсуву наближається до

напруга зсуву наближається до  ).

).

при температурі стандартних випробувань

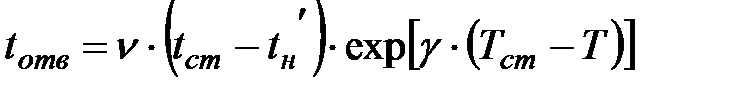

при температурі стандартних випробувань  , то час твердення при Т можна розрахувати за формулою:

, то час твердення при Т можна розрахувати за формулою:

− час прогріву матеріалу в пластометрі до температури Т; ν − температурний коефіцієнт, що має значення: для фенопластів − 0,85, для амінопластів − 0,9;

− час прогріву матеріалу в пластометрі до температури Т; ν − температурний коефіцієнт, що має значення: для фенопластів − 0,85, для амінопластів − 0,9;  − для фенопластів 170 °С, для амінопластів 150 °С. Значення коефіцієнтів рівнянь приводяться в описах приладів.

− для фенопластів 170 °С, для амінопластів 150 °С. Значення коефіцієнтів рівнянь приводяться в описах приладів.