Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Частина І. Теоретичні основи створення полімерних композиційних матеріалівСтр 1 из 23Следующая ⇒

ВСТУП

Досягнення в галузях фізикохімії полімерів і технології пластичних мас дозволили створити нові матеріали – так звані полімерні композиційні матеріали (ПКМ), які за експлуатаційними властивостями у більшості випадків перевершують традиційні природні й штучні. У загальновизначеному сенсі за терміном «композиційні матеріали» розуміють гетерофазні системи, що отримують з двох або більше компонентів, де один з них є матрицею, в якій певним чином розподілений інший компонент (компоненти), і відокремлений від матриці границею поділу. Полімерні матеріали за макроструктурою можна поділити на два види: - однорідні, що складаються тільки з полімерної речовини; - неоднорідні: такі, що складаються із грубодисперсних речовин − наповнювачів, розподілених певним чином в безперервній полімерній фазі − зв’язувальному. До другого типу матеріалів, власне, належать ПКМ. У якості зв’язувальних речовин застосовують: – реактопласти: феноло-формальдегідні смоли, ненасичені поліефірні смоли, епоксидні смоли і т.п.; – термопласти: поліетилен, поліпропілен, полівінілхлорид, поліаміди, полікарбонат та ін. Тверді наповнювачі можуть бути поділені на два основних класи – порошкоподібні й волокнисті. Перший тип наповнювачів знаходить широке застосування для створення композиційних матеріалів основі реактопластів (прес-порошки) і термопластів. Волокнисті наповнювачі застосовують в пластиках для одержання зміцнених наповнених полімерів, у яких волокнистий наповнювач відіграє роль, аналогічну порошкоподібному наповнювачу, а також ПКМ, властивості яких значною мірою обумовлені саме армуючим наповнювачем. Пластмаси, наповнені дисперсними частинками, отримали назву дисперсійно наповнені ПКМ; наповнені довгими, хаотично розподіленими в об’ємі волокнами – волокніти; наповнені безперервними волокнами – армовані пластики; листовими наповнювачами: тканинами – текстоліти; папером – гетинакси. Серед усього різноманіття зміцнених волокнистими наповнювачами пластиків можна виділити чотири загальні групи: 1 − шаруваті пластики, у яких волокнистий наповнювач застосовується у вигляді шарів тканини (текстоліти), паперу (гетинакс) та ін.; 2 − литтєві й пресувальні композиції, в яких наповнювачем є рубані скляні та інші волокна (вуглецеві, органічні й т.п.);

3 − орієнтовані армовані пластики, що утворюються при складанні скляних та інших волокон паралельно один до одного підчас одночасного нанесення на них зв’язувальної речовини (завдяки такому розташуванню армувального наповнювача матеріал отримує анізотропії механічних властивостей); 4) ПКМ на основі попередньо формованого скловолокна або матів, отриманих методом пресування за низького тиску. Підґрунтям для отримання сучасних КПМ є результати досліджень, що спрямовані на створення наукових основ технології одержання армованих і наповнених полімерів. Основними напрямками таких досліджень є: – вивчення адгезії полімерів до наповнювачів, поверхневих явищ на границі поділу фаз полімер − наповнювач; – дослідження взаємодії полімеру й наповнювача, яка визначає механізм зміцнювання і умови, за яких реалізується оптимальний комплекс фізико-хімічних і фізико-механічних властивостей наповнених полімерів. Наповнені матеріали дисперсної структури мають ізотропні властивості. Полімерні матеріали, що містять короткі (l ≤ 10 l кр(див. розділ 8.3)) і довгі (до 100 мм) волокна, залежно від їхнього розподілу в полімері й ступеня орієнтації матеріали можуть мати як ізотропні, так й анізотропні властивості. Модифікація поверхневих властивостей волокнистих наповнювачів дозволяє забезпечити високу адгезію між наповнювачем і полімером. Співвідношення кількостей наповнювача і зв’язувального позначається параметром φ н. Параметр φ max (табл. 1) є верхньою граничною межею вмісту наповнювача φ н у двофазному матеріалі.

Таблиця 1. Значення φ max

З метою збільшення φ max, тобто – для зниження вмісту коштовного полімерного зв’язувального в ПКМ, використовують наповнювачі спеціального гранулометричного складу (так звані щільні суміші), підібрані за перервною і безперервною гранулометрією.

За допомогою щільних сумішей вдається збільшити φ max: для двофракційного наповнювача – до 0,7−0,75; для трифракційного – до 0,8−0,85; для чотирифракційного – до 0,9. Щільні суміші, що містять більше трьох фракцій наповнювача, застосовують рідко. З огляду на різноманіття відомих ПКМ, не можливо запропонувати для них якусь загальну класифікацію. Але це можна зробити, беручи за основу один або декілька визначальних ознак. Одна з таких класифікацій наведена нижче. Класифікація ПКМ за типом наповнювачів і характером їх розподілу в композиціях

ЧАСТИНА І. ТЕОРЕТИЧНІ ОСНОВИ СТВОРЕННЯ ПОЛІМЕРНИХ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ Адгезія полімерів до наповнювачів

Основною умовою зміцнення полімерів унаслідок введення в них наповнювачів є повне змочування всієї поверхні наповнювача полімером. Змочування також є досить важливим фактором, що визначає можливість структуроутворення в наповнених полімерах. Виникнення зчеплення між наповнювачем і полімером за їх взаємодії обумовлено фізичним явищем, що називають адгезія. Кількісна характеристика адгезії – питома робота адгезії W ад. Існує зв’язок між здатністю рідини змочувати тверде тіло й роботою адгезії − термодинамічною характеристикою, пов’язаною з величиною поверхневої енергії. Адгезія полімеру до поверхні наповнювача є одним з основних факторів, які визначають фізико-механічні властивості наповнених й армованих систем.

Релаксаційні процеси в наповнених полімерах

Вплив наповнювачів на фазові й фізичні стани полімерів

Реологічні властивості наповнених полімерів

Реологія вивчає плин рідин, у яких поряд з в’язкістю існує помітна оборотна деформація. Назва походить від двох грецьких слів «рео» − текти і «логія» − наука, тобто реологія − це наука про плин матеріалів. Головним чином, реологія вивчає властивості полімерів у в’язкоплинному стані (властивості розчинів і розплавів полімерів). Вона є теоретичною основою їхньої переробки. В’язкість за зсувного плину

Серед різних механічних властивостей полімерних матеріалів, найбільш важливою у практичному відношенні є в’язкість їхніх розчинів і розплавів, вимірювана за зсувного плину. Звичайно в’язкістю називають коефіцієнт пропорційності між дотичним напруженням τ і швидкістю зсуву

де η - ньютонівська в’язкість. Звідки Для багатьох рідин коефіцієнт η є константою, що залежить тільки від температури і тиску. Це так звані ньютонівські рідини. У той же час для розчинів і розплавів полімерів відношення Сукупність залежностей в’язкості полімерних систем від температури, тиску й режимів деформації визначає їх в’язкісні властивості, які обумовлені природою й складом цих систем. Поряд із зсувними деформаціями підчас плину полімерів відбувається їхній розтяг в напрямі плину, наприклад, під дією нормального напруження σ11. Повний тензор напружень Тji має вигляд:

Швидкість деформації розтягу може бути надана у вигляді Розтяг рідин підчас плину був вперше вивчений Трутоном, який за аналогією із законом Ньютона зв’язав швидкість деформації розтягу

де Е і G – відповідно поздовжній і зсувний модулі пружності. Процеси руйнування або утворення структур у полімерній системі, що тече, можливі й за постійної швидкості зсуву. Якщо для здійснення плину рідини з постійною швидкістю зсуву потрібне поступово зменшуване у часі напруження (до якоїсь межі), то таку рідину називають тиксотропною. А саме явище зниження в’язкості системи за рахунок руйнування наявної в ній структурної організації підчас плину з постійною швидкістю отримало назву тиксотропія. Протилежне явище − підвищення в часі в’язкості системи підчас плину з постійною швидкістю за рахунок формування в ній нових міжмолекулярних контактів, які не могли реалізуватися до плину, називають реопексією.

Типи руйнування полімерів

Вплив молекулярної маси Зі збільшенням молекулярної маси за температур вище Тс полімери здобувають високоеластичні властивості й стають досить міцними матеріалами. Слід зазначити, що температура склування не залежить від молекулярної маси полімеру, якщо не брати до уваги низькомолекулярних полімергомологів з молекулярною масою, меншою за масу кінетичного сегмента. Можна вважати, що твердий аморфний полімер знаходиться у склоподібному стані в одному температурному інтервалі незалежно від молекулярної маси. Температура плинності й межі температурного інтервалу високоеластичності лінійного полімеру залежать від його молекулярної маси, але у просторово-структурованого полімеру, отриманого в результаті зшивання ланцюгів лінійного полімеру, практично від неї не залежать. Якщо молекулярна маса лінійного полімеру досить висока (більше 50000), то вплив її збільшення на міцність полімеру у твердому й високоеластичному станах незначний. Уважають, що полімер з низькою молекулярною масою рветься підчас розтягу в результаті ковзання ланцюгів і подолання, головним чином, міжмолекулярних сил. Починаючи з деякого ступеня полімеризації, тим меншого, чим сильніша взаємодія ланцюгів полімеру, руйнування полімеру виникає в результаті розриву хімічних зв’язків макромолекул. З подальшим збільшенням молекулярної маси міцність практично не залежить від довжини ланцюга. Розрив полімерних волокон з великою молекулярною масою внаслідок великої в’язкості відбувається не шляхом ковзання ланцюгів, а шляхом прямого розриву хімічних зв’язків. Міцність полімерів з великою молекулярною масою мало залежить від характеру молекулярно-масового розподілу, а переважно від величини середньоі молекулярної маси. Тобто полідисперсність мало впливає на механічні властивості полімерів з великою молекулярною масою. У той же час для полімерів з низькою й середньою молекулярною масами вона істотно впливає на міцність. У твердих аморфних полімерів зниження міцності зі зменшенням молекулярної маси пов’язано не тільки зі зростанням ролі міжмолекулярних сил у процесі розриву, але й з підвищенням крихкості за рахунок втрати гнучкості полімерними ланцюгами. За фіксованих температур вище Т с лінійний полімер зі зменшенням молекулярної маси поступово переходить із високоеластичного у в’язкоплинний стан, у якому руйнування матеріалу відбувається за рахунок проковзування ланцюгів відносно сусідніх. Міцність кристалічних полімерів є значною вже за низьких молекулярних мас (10000-200000), що обумовлено особливостями структури їх кристалічної фази.

Вплив структури Міцнісні властивості просторово-структурованого полімеру майже не змінюються за температур нижче Т с. Вище Т с мають місце суттєві відмінності міцності від вихідного полімеру, і ці відмінності збільшуються зі зменшенням молекулярної маси останнього. Ця обставина пов'язана з необхідністю утворення більшої кількості поперечних зв’язків у разі зменшення молекулярної маси вихідного полімеру.

Вміст наповнювача

Модуль пружності ПКМ. На рис. 8.3 крива 1 показує зміну відносного модуля ПКМ в інтервалі вмісту наповнювача φф від 0 до 100 %. При φф = 100 % модуль ПКМ дорівнює модулю наповнювача (другого полімеру): G = Gф. Модуль ПКМ при малому φф визначається властивостями матриці й помірно зростає з ростом φф. Модуль починає швидко зростати при φф = 20−30 %, коли відстані між частинками стають менше діаметра, що збільшує ймовірність їхнього безпосереднього контакту. При подальшому рості φф відбувається обернення фаз: другий компонент утворює другу безперервну фазу, а при φф > (70−80) % структура ПКМ відповідає оберненій дисперсії (частинки першого полімеру в матриці другого). Прогнозувати значення модуля пружності суміші полімерів шляхом розрахунку можна лише орієнтовно, оскільки змішання полімерів приводить до утворення несферичних часток одного полімеру в іншому при наявності широкого розподілу часток по розмірах. Крива 2 (рис 8.3) показує ріст модуля зі збільшенням вмісту недеформованих сферичних часток наповнювача в інтервалі φф = 0− φmax. Тут φmax відповідає граничному (максимально щільному) заповненню системи частками наповнювача. При φmax модуль прямує до величини модуля самого наповнювача. При введенні агрегованого наповнювача в полімер частина агрегатів руйнується залежно від умов змішання, тому значення φmax такого наповнювача зменшується порівняно з разрахованим φmax у матриці полімеру. Очевидно, що чим менший φmax, тим більш виражений ефект наповнення при тому самому значенні φ. Так, якщо ПКМ містить 15 % наповнювача при φmax = 60 %, те це малонаповнена система, але при тих же 15 % наповнення іншим наповнювачем, у якого φmax = 20 %, ПКМ є високонаповненим. Формули для розрахунку модуля ПКМ із матрицею, що деформується, і наповнювачем, що не деформується, повинні враховувати величину φmax. Наприклад, формула Муні має вигляд:

де kЕ – коефіцієнт Ейнштейна, рівний 2,5 для сферичних часток. Формула Муні придатна для розрахунку ПКМ із матрицею, що деформується, у якій коефіцієнт Пуассона νм = 0,5. Такою є, наприклад, епоксидна смола в області високоеластичності, що містить скляні сфери. Модуль ПКМ із матрицею, що мало деформується коли νм ≠ 0,5, можна розрахувати за рівнянням Корнера:

де G – модуль зсуву ПКМ; ν – коефіцієнт Пуассона; індекс «м» відноситься до матриці, індекс «ф» − до дисперсної фази. Такою є, наприклад, епоксидна смола, наповнена склосферами при Т < Тс. В’язкість ПКМ. В’язкість ПКМ часто залежить від вмісту наповнювача, подібно модулю. Якщо матриця ПКМ, що деформується, наповнена твердими частками, то при деформації зсуву або при малому розтягненні об’єм ПКМ не змінюється і νм = 0,5. Тоді

тобто зміну в’язкості можна розраховувати за тими ж формулам, що і зміну модуля. Якщо модуль матриці порівняльний з модулем наповнювача, що характерно для твердих матриць, то відносний модуль значно менший, ніж відносна в’язкість, і тоді справедливе рівняння, що враховує відхилення коефіцієнта Пуассона від 0,5.

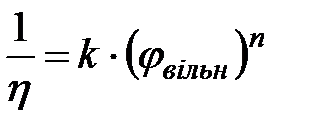

В’язкість розплавів високонаповнених композитів може бути також розрахована за теорією вільного об’єму. Розрахунок заснований на певній аналогії структури суспензії й структури ПКМ при φ близькому до φmax. З рис. 8.3. видно, що при граничній упаковці (а) в суспензії є значний об’єм, незайнятий частинками. Він може перевищувати 30 %, але система буде не здатною до плину. Така ж особливість властива і засклованій рідині. Розсовування часток при розведенні або при нагріванні засклованої рідини(б) приводить до появи плинності. При цьому плинність (величина, зворотна в’язкості) тим більша, чим більша відстань між частками, тобто чим більше вільний об’єм:

де k – коефіцієнт консистенції; n – індекс плину; φвыльн = φmax – φ. Рівняння (8.9) справедливо для ПКМ із довільною формою часток і при їхньому широкому розподілі по розмірах. Як і у формулі Муні, для розрахунків по (8.9) необхідно знати φmax для даного наповнювача в даній матриці. Міцність ПКМ. При наявності досить міцного зв’язку на межі поділу матриця–наповнювач, коли матриця не є крихкою, міцність ПКМ збільшується з ростом φ. При збільшенні відносного ступеня наповнення до 0,2−0,3 перенапружені області навколо часток починають перекриватися, що полегшує розростання тріщин і міцність різко знижується. Міцність при стисненні, яка для твердих не наповнених полімерів приблизно у два рази більша за міцність при розтягненні, менш чутлива до наявності мікродефектів. Міцність при стисненні високонаповнених термореактивних смол помітно зменшується при φ → φmax, коли зв’язувального недостатньо для заповнення простору між частками й у ПКМ зростає поруватість. Міцність при розтягненні й стисненні знижується зі зменшенням міцності зв’язку на границі полімер–наповнювач і зі збільшенням розміру часток при постійному φ. Твердий наповнювач знижує міцність склоподібних полімерів. Термічний коефіцієнт розширення полімерів значно більший, ніж мінеральних наповнювачів, тому подальше охолодження засклованої матриці призводить навіть до її розтріскування поблизу часток наповнювача. Малі кількості наповнювача при φ ≤ 0,05 іноді забезпечують ріст міцності в кристалічних полімерах як за рахунок упорядкування розмірів кристалів, так і за рахунок уповільнення релаксаційних процесів, яке приводить до більш досконалої орієнтації молекул при деформації. Волокнисті наповнювачі

Короткі волокна характеризуються відношенням довжини до діаметра l/d і у вихідних гранулах ПКМ орієнтовані в основному хаотично. При одержанні виробів у процесі плину розвиваються зсувні зусилля, що приводять до деякої орієнтації волокон, особливо в тих частинах виробу, де при заповненні форми швидкості зсуву максимальні. Існують технологічні прийоми, що дозволяють забезпечити переважну орієнтацію коротких волокон в одному напрямку і одержати ПКМ із орієнтованим коротковолокнистим наповнювачем. Безперервні волокна − це волокна з довжиною, рівною або більшою за довжину виробу або напівфабрикату. Для них l/d → ∞. Вони завжди орієнтовані в одному або декількох фіксованих напрямках. Це вироби, одержувані протягуванням або намотуванням на барабан заданої форми і просоченням рідкими термореактивними полімерами з наступним твердненням полімеру при нагріванні. Питома поверхня волокнистого наповнювача (у тому числі й коротковолокнистого) істотно більше, ніж у сферичної частки наповнювача тієї ж маси. Це приводить до утворення протяжних поверхонь поділу і розвинених МФШ. Тому розтяжні або зсувні зусилля, передані полімером-матрицею на частку наповнювача, виявляються незначними у випадку сферичної частки й різко зростають для анізометричних часток з ростом l/d. При великому l/d матриця ефективно передає напруження на волокно навіть у разі недостатньо високої міцності зв’язку матриці й волокна. При деякому критичному значенні довжини lкр напруження σф у середині волокна досягає граничного значення, тобто стає такою ж, як й у довгому волокні. Це значить, що волокно сприймає максимально можливу частку напруження, що діє в матриці. Якщо міцність (межа плинності) матриці в умовах зсуву на границі волокно–полімер, або зсувна міцність полімеру в МФШ дорівнює τ, тоді критична довжина волокна може бути оцінена за формулою:

Чим більше довжина волокна перевищує lкр, тим більша частка його довжини несе граничне навантаження, тоді як кінці волокна залишаються недовантаженими. При l < lкр вся довжина волокна недовантажена й армуючий ефект відсутній. Рівняння (8.10) справедливо для волокон, орієнтованих у напрямку дії сили. Із цього рівняння випливає, що чим вища міцність зв’язку полімер – волокно, тим меншою є lкр (тобто τ є більшим). При цьому армуючий ефект досягається і при введенні більш коротких волокон. Міцність ПКМ із односпрямованими короткими волокнами росте з ростом відносної довжини волокна l/lкр. Уже при l ≥ 6lкр міцність ПКМ із короткими волокнами досягає 95 % від міцності ПКМ із безперервним армувальними каркасом довгих волокон. З урахуванням недосконалості адгезійного зв’язку на межі полімер–волокно, а також наявності дефектів структури волокна й матриці l/d коротковолокнистих наповнювачів коливається в інтервалі 10−1000. Якщо в напрямку розтягнення орієнтовані довгі волокна (наприклад, у виробі, отриманому намотуванням), то аж до руйнування ПКМ (розвитку плинності, розриву й т.п.) волокно деформується так само, як матриця. При цьому діючі напруження в ПКМ розраховуються за простим правилом адитивності:

У ряді випадків розрахунок міцності за (8.11) дає можливість визначити, наскільки повно дана технологія забезпечує оптимальні міцнісні показники. У більшості ПКМ короткі волокна орієнтовані хаотично. Це значить, що лише частина волокон, саме та, що орієнтована у напрямку дії зовнішнього навантаження, працює як армувальний наповнювач. Інші волокна створюють додаткові дефекти структури в ПКМ і не є армуючими. Міцність такого композита знижена, вона може бути приблизно оцінена за (8.12), в якому зниження внеску волокон у загальну величину міцності враховується введенням коефіцієнтів k і n:

де k – коефіцієнт, що враховує зниження напружень на кінцях волокон (k < 1); n – коефіцієнт, що враховує зниження армувального ефекту за рахунок хаотичної орієнтації волокон: для хаотичної орієнтації в об’ємі n = 0,167; для хаотичної орієнтації в площині (тонкий аркуш) n = 0,375. Особливістю механічних властивостей ПКМ, що містять короткі волокна, є також підвищений опір багаторазовим деформаціям (опір утомі). Це пояснюється тим, що є великою ймовірність зустрічі виниклих тріщин з волокнами. У процесі стомлення тріщина росте відносно повільно, і перенапруження в її вершині встигають релаксувати, що запобігає руйнуванню матеріалу. Застосування апретів звичайно не підвищує опор утомі, але значно збільшує стійкість до дії води й інших агресивних середовищ. Із зазначеного випливає, що у випадку коротких волокон посилюючий ефект тим більший, чим більша довжина волокна (тобто за умови l >> lкр). Це особливо характерно для хаотично орієнтованих волокон. Значне збільшення l обмежується, однак, наступними двома причинами: – з ростом l сильно збільшується в’язкість, і ефект «загущення», що виникає за цим, може утруднити переробку. Тому хаотично орієнтовані довгі волокна характерні для препрегів, де матрицею є рідкий олігомер, а довжина волокон – від десятків міліметрів і більше; – при введенні в розплави термопластів волокон з великим l/d відбувається руйнування волокон. Якщо в змішувач надходять волокна однакової довжини, то після змішання, грануляції й лиття під тиском збільшується розподіл по розмірах і значна частина волокон виявляється коротше, ніж lкр. При руйнуванні пластику, наповненого волокном з l < lкр спостерігається висмикування коротких волокон з полімерної матриці, тобто пластик руйнується по границі волокно–полімер. Волокна з l > lкр руйнуються самі й повністю реалізують всю міцність у полімерній матриці. Міцність полімеру, наповненого волокном з l > lкр значно більша, ніж для волокон з l < lкр. Значення lкр волокна можна розрахувати за формулами:

де d – діаметр волокна; τ – напруження зсуву на границі волокно – полімер; φн – вміст волокна в полімері; Ев – модуль пружності волокна; σт, Gм – границя плинності й модуль зсуву матриці. Критична довжина волокон залежно від їхньої природи змінюється від 100 мкм (вуглецеве волокно) до 400 мкм (скловолокно). Значення lкр скляних волокон для різних полімерних матриць наступне (мм): ПЭ – 1,8; ПП – 0,6; ПС – 0,36; ПА – 0,26, ЭС, що стверднена – 0,15. Чим менше значення lкр волокна, тим ефективніше волокно з l > lкр зміцнює полімерну матрицю. Теоретично показано, що при l > lкр волокно в полімері сприймає на себе до 90% зовнішнього навантаження; на практиці значення l зростає приблизно до 100 lкр. Збільшення довжини волокна (більше lкр) приводить до зміцнення полімерів, однак, одночасно із цим, зменшується φmax, зростає в’язкість наповнених композицій, знижується плинність, погіршується їх здатність до переробки і змінюється метод формування виробів. У зв’язку із цим вибір волокна вимагає оптимізаційного підходу. Волокна довжиною 3−12 мм (короткі волокна) використовують для одержання конструкційних литтєвих й екструзійних термопластичних матеріалів; довжиною менше 1−2 мм − для заливальних компаундів, здатних до тверднення, з малою усадкою; довжиною від 15 до 70 мм (довгі волокна) − для прес-матеріалів (волокнитів і преміксів на основі фенолоформальдегідних і поліефірних смол); безперервні волокна (l → ∞) використовують для створення високоміцних, високомодульних конструкційних ПКМ. Основні види волокон (вуглецеві, скляні) випускаються з круглим перерізом діаметром 8−20 мкм, а також трикутної, ромбічної й іншої форм перерізу. Оптимальне значення діаметра волокна залежить від його природи й полімерної матриці: Вибір діаметра волокна залежить від методу формування і розмірів виробу. При формуванні виробу методом намотування, наприклад, волокна згинаються на оправці й радіус R безпечного (без руйнування) вигину волокон розраховується як Значення параметра φmax для безперервних волокон можна збільшити, використовуючи волокна різних діаметрів − щільні склади, а також різних профелів перерізів. Полімерні й металеві волокна ущільнюються і перепрофілюються під тиском, й значення φmax може досягати ≈ 1. Пластики, армовані в одному напрямку, мають максимальні значення міцності при φн = 0,65−0,75 для твердих волокон й φн = 0,5−0,6 для полімерних волокон.

Листові наповнювачі Листові (плівкові) наповнювачі із заданою структурою у вигляді тканин різного плетива (сатинові, саржеві, полотняні), паперу, шпону, стрічок, полотен, сіток і нетканих матеріалів використовують для одержання шаруватих пластиків. Із шаруватих пластиків найбільше поширення одержали текстоліти. Для виготовлення текстолітів застосовують легкі (масою до 150 г/м2), середні (до 300 г/м2) і важкі (більше 300 г/м2) тканини різного плетива і неткані волокнисті матеріали масою до 820 г/м2. Широко використовуються бавовняні (бязь, бельтинг, шифон) і синтетичні тканини (віскозні, ацетатні, поліамідні, поліефірні). Найпоширенішими наповнювачами є скло- і вуглецеві тканини (матеріали на їхній основі − склотекстоліти й карботекстоліти). Природу волокна, вид плетива, масу, поруватість листових наповнювачів вибирають залежно від вимог, пропонованих для виробів. Так, для склотекстолітів конструкційного призначення використовують тканини з алюмоборосилікатного скла марки Е; для високонавантажених деталей – тканини з високомодульних, високоміцних волокон марок ВМ і Т; для виробів, що працюють в агресивних середовищах (акумуляторні баки, труби, резервуари) – тканини зі скла марки А; для матеріалів, що працюють при підвищених температурах (300−350 ºС) – тканини із кварцових волокон; для діелектриків – тканини з боросилікатних стекол. У порівнянні зі склотекстолітами (густина 1600-2100 кг/м3) органотекстоліти мають меншу густину (1300-1400 кг/м3) і теплопровідність, краще піддаються механічній обробці, не уступають їм за міцністю, тепло- і хімічною стійкістю. Для виробництва гетинаксу у якості наповнювачів використовують папери різної природи, маси, пористості, міцності. Гетинакс електротехнічного призначення одержують на основі сульфатно-целюлозного паперу; декоративний гетинакс − із паперу на основі сульфітної або суміші сульфатної й бавовняної целюлози. Для виготовлення аркушів і плит товщиною 1−20 мм із гетинаксу використовують просочений пористий папір, а для труб, циліндрів, втулок − намотувальний, менш пористий папір. У декоративних пластиків для зовнішніх покривних аркушів використовуються папери з різними малюнками, наприклад, що імітують коштовні породи дерева. У якості зв'язувальнрих для одержання гетинаксів і текстолітів застосовують в основному термореактивні полімери: фенолоформальдегідні, епоксидні, поліефірні, поліімідні й кремнійорганічні смоли, рідше − термопластичні полімери: ПЭ, ПВХ, ПП, поліефірорсульфони і т.п. Наповнювачі у вигляді сіток використовують для армування полімерних матеріалів у двох напрямках, а також для одержання антифрикційних стрічкових матеріалів. Матеріалом для виготовлення сіток найчастіше служать металеві, скляні, вуглецеві й полімерні волокна. Готування композицій

В основі одержання композиційних матеріалів лежить процес змішування їхніх компонентів: − в розплаві, коли в розплав полімеру вводяться рідкі або/та тверді порошкоподібні добавки; − двох рідких компонентів (олігомеріва, розплавів полімерів); − порошків і т.п. Усі компоненти, призначені для змішування, повинні бути відповідним чином підготовлені (подрібнені, висушені, нагріті й т.д.). Зв’язувальні

На термореактивне зв’язувальне накладаються певні вимоги. В’язкість смоли в ідеальному випадку повинна бути настільки низкою, щоб забезпечити легкість перемішування з усіма компонентами, і в той же час досить високою, щоб не відбувалося розшарування компонентів підчас плину композиції у формі. Смола повинна швидко тверднути, мати після тверднення високу міцність у нагрітому стані, щоб деталь не ушкоджувалася при вилученні з форми, й одночасно бути достатньо пружною, щоб деталь мала здатність до незначного деформування без розтріскування. Поліефірні смоли Більшість поліефірних смол, призначених для армованих формувальних композицій, мають в’язкість у межах 2,5 Па∙с, хоча, застосовуються смоли з в’язкістю від 1 до 250 Па∙с. Перемішування смол з в’язкістю до 600 Па∙с може проводитися у звичайних змішувачах без застосування розчинників, що знижують в’язкість, але які потім потребують видалення. Тверднення поліефірних смол відбувається в результаті реакції розкриття подвійних зв’язків з утворенням просторових структур. При цьому не утворюється ніяких побічних продуктів. Разом з такими смолами застосовуються співмономери. Найчастіше використовується стирол, який взаємодіє з реакційно здатними подвійними зв’язками полімерних ланцюгів, зшиваючи їх у міцну тривимірну структуру. Реакція тверднення проходить із виділенням теплоти, що у свою чергу сприяє більш повному протіканню процесу (звичайно при твердненні смоли в реакцію вступає близько 90% наявних у полімері подвійних зв’язків).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 822; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.59 (0.069 с.) |

(

( ,

,

може залежати як від швидкості й напруження зсуву, так і від механічної передісторії цих систем. У цих випадках η називають «ефективною» в’язкістю, а рідини, у яких в’язкість залежить від режимів деформування, називають аномально в’язкими або неньютонівськими. Функція η (

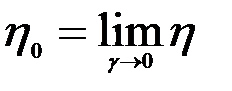

може залежати як від швидкості й напруження зсуву, так і від механічної передісторії цих систем. У цих випадках η називають «ефективною» в’язкістю, а рідини, у яких в’язкість залежить від режимів деформування, називають аномально в’язкими або неньютонівськими. Функція η ( називають найбільшою ньютонівською в’язкістю, а

називають найбільшою ньютонівською в’язкістю, а  – найменшою ньютонівською в’язкістю.

– найменшою ньютонівською в’язкістю.

. Її називають граничним градієнтом швидкості, оскільки вона залежить від перепаду лінійних швидкостей переміщення суміжних шарів у зразку полімеру, який тече.

. Її називають граничним градієнтом швидкості, оскільки вона залежить від перепаду лінійних швидкостей переміщення суміжних шарів у зразку полімеру, який тече. (поздовжній градієнт швидкості) з нормальним напруженням

(поздовжній градієнт швидкості) з нормальним напруженням  , де λ − коефіцієнт пропорційності, називаний поздовжньою в’язкістю. Її вимірюють в тих же одиницях, що й зсувну в’язкість η (Па·с або Пз);

, де λ − коефіцієнт пропорційності, називаний поздовжньою в’язкістю. Її вимірюють в тих же одиницях, що й зсувну в’язкість η (Па·с або Пз);  , також як і

, також як і ,

,

,

,

,

,

,

,

.

.

.

.

, де а – відстань між волокнами (становить 1−5мкм); εм й εв − деформація при розриві полімеру й волокна.

, де а – відстань між волокнами (становить 1−5мкм); εм й εв − деформація при розриві полімеру й волокна. , де σ – розтяжне напруження; Ев − модуль волокна.

, де σ – розтяжне напруження; Ев − модуль волокна.