Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о теплообменных аппаратах.Стр 1 из 3Следующая ⇒

Содержание стр. Введение……………………………………………………………………….3 1 Общие сведения о теплообменных аппаратах…………………………….6 2 Расчетные данные…………………………………………………………...9 3 Расчет на прочность цилиндрических обечаек корпуса и рубашки. 3.1 Расчет на прочность цилиндрической обечайки аппарата, работающей под наружным избыточным давлением..........................................................10 3.2 Расчет на прочность цилиндрической оболочки рубашки теплообменного аппарата ……………………………………………...……15 4 Расчет на прочность эллиптического и сферического днищ аппарата. 4.1 Расчет днища рубашки …………………………………………………18 4.2 Расчет днища теплообменного аппарата……………………….………21 5 Расчет разъемных прочно-плотных соединений. 5.1 Расчет прокладки на не выдавливание из фланцевого соединения из фланцевого соединения …………………………………………………28 5.2 Расчет болтов фланцевого соединения……………………………..........30 6 Расчет фланцевых соединений………………………………………….…31 7 Расчет укрепляющих элементов стенки аппарата, ослабленной отверстиями……………………………………………………………..…34 8 Расчет опор аппарата …………………………………………………….…37 Список используемой литературы …………………………………………..39

Введение. Во всех отраслях пищевой промышленности большинство технологических процессов связано с использованием теплоты. Многие виды сырья, полуфабрикатов подвергаются тепловой обработке: нагреванию, выпариванию или охлаждению. Теплота применяется также в процессах стерилизации, пастеризации и др. Тепловая обработка продуктов проводится в теплообменных аппаратах. Теплообменными аппаратами называют устройства, предназначенные для передачи теплоты от одной рабочей среды, называемой горячим теплоносителем или теплопередатчиком, к другой, называемой холодным теплоносителем или теплоприемником, для осуществления различных тепловых процессов: нагревания, охлаждения, конденсации, выпаривания, ректификации и т.п. Технологическое назначение теплообменников многообразно. Обычно различаются собственно теплообменники, в которых передача тепла является основным процессом, и реакторы, в которых тепловой процесс играет вспомогательную роль.

Классификация теплообменников возможна по различным признакам. Все теплообменные аппараты по способу передачи теплоты разделяются на две основные группы: аппараты смешения и поверхностные. В аппаратах смешения процесс теплообмена осуществляется путем непосредственного контакта и смешения жидких и газообразных веществ (теплоносителей). В поверхностных аппаратах передача теплоты от одной рабочей среды к другой осуществляется с учетом твердой стенки поверхности теплообмена, выполненной из теплопроводного материала. Теплообменные аппараты смешения конструктивно значительно проще поверхностных, кроме того, в них полнее используется энергия передаваемой теплоты. Поэтому рекомендуется применять эти аппараты во всех случаях, когда допустимо смешение теплоносителей. Однако такое смешение практически сильно ограничено условиями проведения технологических процессов, поэтому поверхностные аппараты шире применяются в пищевой промышленности. Поверхностные теплообменные аппараты, в свою очередь, также могут быть разделены на две группы: регенеративные и рекуперативные. В регенеративных теплообменниках одна и та же теплообменная поверхность омывается попеременно горячим и холодным теплоносителями. При промывании поверхности горячими теплоносителями она нагревается за счет его теплоты, при промывании поверхности холодным теплоносителем она охлаждается, отдавая теплоту. Таким образом, теплообменная поверхность аккумулирует теплоту горячего теплоносителя, а затем отводит ее холодному теплоносителю. По основному назначению различаются подогреватели, испарители, холодильники, конденсаторы. В зависимости от вида рабочих сред различаются теплообменники: 1) жидкостно - жидкостные - при теплообмене между двумя жидкими средами; 2) парожидкостные - при теплообмене между паром и жидкостью (паровые подогреватели, конденсаторы); 3) газожидкостные - при теплообмене между газом и жидкостью (холодильники для воздуха) и др. В качестве теплоносителей в теплообменных аппаратах могут быть водяной пар, горячая вода, топочные газы, масло, различные растворы солей, смеси жидкостей, жидкие металлы и пр. Наибольшее применение в качестве теплоносителей получили водяной пар, горячая вода и топочные газы.

Водяной пар дешев, легко транспортируется, его расход сравнительно невелик вследствие большого удельного теплосодержания. Высокий коэффициент теплоотдачи пара позволяет создавать аппараты с относительно небольшой площадью поверхности теплообмена; постоянная температура конденсации пара облегчает регулирование теплового процесса. Одним из недостатков пара как теплоносителя является зависимость его температуры от давления, вследствие чего по условиям прочности аппаратов он почти не применяется при температурах выше 200°С. В этих случаях используются топочные газы или электрический обогрев.

Расчетные данные

Аппарат, состоит из цилиндрического корпуса и выпуклых днища и крышки. Рабочая температура не более 200оС. Аппараты пищевой промышленности относятся, как правило к V категории. Разрабатываемый в данной работе теплообменный аппарат предназначен для тепловой обработки молока, являющегося химически активным веществом, легко вступающим в реакцию с материалом, из которого изготовлен аппарат. Чтобы предотвратить это, корпус аппарата, его днище, рубашку, днище рубашки и крышку экстрактора изготавливают из легированной коррозиестойкой стали 08ХН10Т. Таблица 1.1 – Химический состав стали 08ХН10Т в процентном соотношении

Допускаемое напряжение для стали 08ХН10Т при температуре стенки не выше 200оС принимаем равным [σ] = 115 МПа Все остальные элементы аппарата изготавляем из углеродистой стали обыкновенного качества, при необходимости части, соприкосающиеся с продуктом, покрываем оловом.

Расчет на прочность цилиндрических обечаек корпуса и рубашки Расчет на прочность эллиптического и сферического днищ аппарата. Расчет днища рубашки. Рассчитываем эллиптическое днище рубашки аппарата. Определяем радиус кривизны в вершине эллиптического днища:

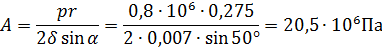

где D = 550 мм – внутренний диаметр рубашки; h = 125 мм – высота выпуклой части. Определяем толщину выпуклого днища рубашки аппарата, подвергающегося воздействию внутреннего давления:

где p = 0,8 МПа – давление пара в рубашке; К = 1,6 – фактор формы днища; φ = 0,9 – коэффициент прочности сварного шва; С = 0,003 мм – прибавка к расчетной толщине стенки, учитывающая коррозию, допуски на овальность и пр.; [σ] = 115 МПа – допускаемое напряжение на растяжение (материал днища тот же, что и цилиндрической части рубашки).

Принимаем δ = 0,007 м. Рассчитываем критическую длину, учитывающую расстояние от края оболочки, на которой возникает краевой эффект:

Принимаем высоту цилиндрической части эллиптического днища:

Принимаем в соответствии с ГОСТ 6533-68 Н =25мм. Проверяем выбранную толщину оболочки по моментной теории с учетом краевого эффекта в месте приварки ее к цилиндрической части рубашки.

Рисунок 3. Расчетная схема эллиптической оболочки (схема днища).

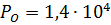

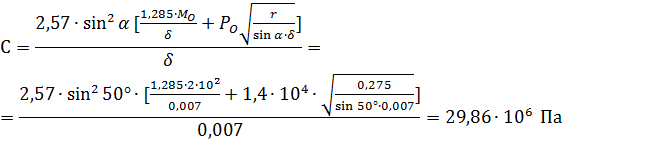

Нагружаем основную систему заданной нагрузки (внутренним рабочим давлением в рубашке), а действие отброшенной части корпуса заменяем распределенными по поперечному сечению оболочки поперечными силами Ро и Р1 , изгибающими моментами Мо и М1. Наибольшие напряжения будут возникать в точках, наиболее удаленных от центральной оси аппарата. Составляем канонические уравнения метода сил:

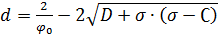

Определяем толщину стенки днища:

С учетом прибавки на коррозию и с учетом ранее произведенного расчета стенки рубашки принимаем δ = 0,007 м. Характеристика оболочки:

следовательно, оболочка тонкостенная;

следовательно, оболочка непологая.

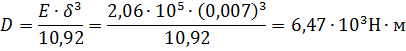

Определяем цилиндрическую жесткость оболочки:

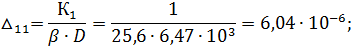

Составляем каноническое уравнения метода сил:

Определяем перемещение края оболочки от силовых факторов:

Решаем канонические уравнения:

из первого уравнения:

Подставляем полученное значение

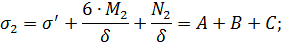

Так как значения Определяем напряжения на краю сферической оболочки. Внутренняя поверхность: продольное направление:

Окружное направление:

Наружная поверхность:

Проверяем действующие краевые напряжения:

Из произведенного расчета следует, что нет существенного отличия в напряжениях, возникающих в днищах, при одинаковой их толщине и давлении внутри рубашки аппарата.

Отверстиями. Вырезы для многих отверстий не требует укрепления в виде усиления их толстостенных штуцерами или накладным кольцом, если при заданном диаметре ослабление стенки сосуда полностью компенсируется общим утолщением ее с учета технологических, эксплуатационных и других требований. Рассчитываем отверстие для выхода продукта. Рассчитываем стенку патрубка. Для патрубка выбираем стальную бесшовную холоднодеформируемую трубу из стали 20, для которой предел прочности [σ] = 420 МПа. Коэффициент запаса прочности К = 3,8. Определяем допускаемые напряжения:

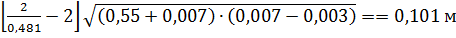

Принимаем Определяем расчетный коэффициент:

Определяем допустимый наибольший диаметр не укрепленного днища отверстия:

Следовательно, отверстие в днище рубашки необходимо укреплять. Определяем размеры укреплений:

Определяем диаметр отверстия в днище корпуса аппарата:

Следовательно, в укреплении отверстия нет необходимости. Рассчитываем отверстия для выхода пара. Рассчитываем стенку патрубка.

Принимаем Определяем расчетный коэффициент:

Определяем допустимый наибольший диаметр неукрепленного отверстия в рубашке аппарата:

Следовательно, в укреплении отверстий в рубашке аппарата нет необходимости. Рассчитываем стенку патрубка для выхода конденсата:

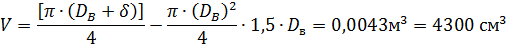

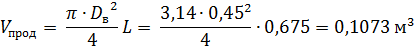

Принимаем Расчет опор аппарата. Определяем массу теплообменного аппарата. Обьем цилиндрической части корпуса:

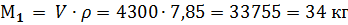

Масса цилиндрической части корпуса:

Определяем объём цилиндрической части рубашки:

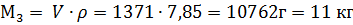

Масса цилиндрической части рубашки:

Определяем объём сферической крышки:

Масса сферической крышки:

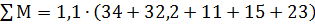

Массу днищ эллиптических определяем по справочной литературе. Масса днища корпуса Масса днища рубашки Масса всех остальных частей экстрактора принимаем в размере 10 % от суммарной массы всех ранее найденных составных частей аппарата.

Определяем массу продукта, находящего внутри экстрактора. Объём продукта принимаем в размере 75 % от внутреннего объёма экстрактора.

Продукт – молоко цельное, его плотность Масса продукта:

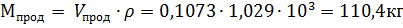

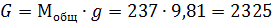

Масса аппарата вместе с продуктом:

Определяем вес аппарата вместе с продуктом:

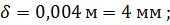

Определяем толщину ребра опоры теплообменного аппарата:

где

а = 100 мм = 0,1 м – вылет полета; z = 2 количество опор; G = 0,0032 МН – вес аппарата; Принимаем Определяем гибкость ребра:

Находим коэффициент уменьшения:

Список использованной литературы 1. Соколов В.И. Основы расчета и конструирование машин и аппаратов пищевых производств. – 2-е изд., перераб. и доп. – М.: Колос, 1992. 2. Михалев М.Ф. Расчет и конструирование машин и аппаратов химических производств. – Л.: Машиностроение, 1984. 3. Кошелев И.В. Методические указания по курсу «Расчет и конструирование пищевых машин». – М.: Изд-во МТИПП, 1985. 4. Азамаров Б.М. Технологическое оборудование пищевых производств. – М.: Агропромиздат, 1988. 5. Дитрих Я. Проектирование и конструирование. Системный подход. – М.: МИР, 1981. 6. Остриков А.Н. Практикум по курсу: «Расчет и конструирование машин и аппаратов пищевых производств». Воронеж, 1997. 7. Харламов С.В. Конструирование технологических машин пищевых производств.- Л.: Машиностроение. 1979.

8. ГОСТы 24755-81. Сосуды и аппараты. Нормы и методы расчета на прочность. ГОСТ 14249-80. Сосуды и аппараты. Нормы и методы расчета на прочность укреплений отверстий.

Содержание стр. Введение……………………………………………………………………….3 1 Общие сведения о теплообменных аппаратах…………………………….6 2 Расчетные данные…………………………………………………………...9 3 Расчет на прочность цилиндрических обечаек корпуса и рубашки. 3.1 Расчет на прочность цилиндрической обечайки аппарата, работающей под наружным избыточным давлением..........................................................10 3.2 Расчет на прочность цилиндрической оболочки рубашки теплообменного аппарата ……………………………………………...……15 4 Расчет на прочность эллиптического и сферического днищ аппарата. 4.1 Расчет днища рубашки …………………………………………………18 4.2 Расчет днища теплообменного аппарата……………………….………21 5 Расчет разъемных прочно-плотных соединений. 5.1 Расчет прокладки на не выдавливание из фланцевого соединения из фланцевого соединения …………………………………………………28 5.2 Расчет болтов фланцевого соединения……………………………..........30 6 Расчет фланцевых соединений………………………………………….…31 7 Расчет укрепляющих элементов стенки аппарата, ослабленной отверстиями……………………………………………………………..…34 8 Расчет опор аппарата …………………………………………………….…37 Список используемой литературы …………………………………………..39

Введение. Во всех отраслях пищевой промышленности большинство технологических процессов связано с использованием теплоты. Многие виды сырья, полуфабрикатов подвергаются тепловой обработке: нагреванию, выпариванию или охлаждению. Теплота применяется также в процессах стерилизации, пастеризации и др. Тепловая обработка продуктов проводится в теплообменных аппаратах. Теплообменными аппаратами называют устройства, предназначенные для передачи теплоты от одной рабочей среды, называемой горячим теплоносителем или теплопередатчиком, к другой, называемой холодным теплоносителем или теплоприемником, для осуществления различных тепловых процессов: нагревания, охлаждения, конденсации, выпаривания, ректификации и т.п. Технологическое назначение теплообменников многообразно. Обычно различаются собственно теплообменники, в которых передача тепла является основным процессом, и реакторы, в которых тепловой процесс играет вспомогательную роль. Классификация теплообменников возможна по различным признакам. Все теплообменные аппараты по способу передачи теплоты разделяются на две основные группы: аппараты смешения и поверхностные. В аппаратах смешения процесс теплообмена осуществляется путем непосредственного контакта и смешения жидких и газообразных веществ (теплоносителей). В поверхностных аппаратах передача теплоты от одной рабочей среды к другой осуществляется с учетом твердой стенки поверхности теплообмена, выполненной из теплопроводного материала. Теплообменные аппараты смешения конструктивно значительно проще поверхностных, кроме того, в них полнее используется энергия передаваемой теплоты. Поэтому рекомендуется применять эти аппараты во всех случаях, когда допустимо смешение теплоносителей. Однако такое смешение практически сильно ограничено условиями проведения технологических процессов, поэтому поверхностные аппараты шире применяются в пищевой промышленности. Поверхностные теплообменные аппараты, в свою очередь, также могут быть разделены на две группы: регенеративные и рекуперативные. В регенеративных теплообменниках одна и та же теплообменная поверхность омывается попеременно горячим и холодным теплоносителями. При промывании поверхности горячими теплоносителями она нагревается за счет его теплоты, при промывании поверхности холодным теплоносителем она охлаждается, отдавая теплоту. Таким образом, теплообменная поверхность аккумулирует теплоту горячего теплоносителя, а затем отводит ее холодному теплоносителю. По основному назначению различаются подогреватели, испарители, холодильники, конденсаторы. В зависимости от вида рабочих сред различаются теплообменники: 1) жидкостно - жидкостные - при теплообмене между двумя жидкими средами; 2) парожидкостные - при теплообмене между паром и жидкостью (паровые подогреватели, конденсаторы); 3) газожидкостные - при теплообмене между газом и жидкостью (холодильники для воздуха) и др. В качестве теплоносителей в теплообменных аппаратах могут быть водяной пар, горячая вода, топочные газы, масло, различные растворы солей, смеси жидкостей, жидкие металлы и пр. Наибольшее применение в качестве теплоносителей получили водяной пар, горячая вода и топочные газы. Водяной пар дешев, легко транспортируется, его расход сравнительно невелик вследствие большого удельного теплосодержания. Высокий коэффициент теплоотдачи пара позволяет создавать аппараты с относительно небольшой площадью поверхности теплообмена; постоянная температура конденсации пара облегчает регулирование теплового процесса. Одним из недостатков пара как теплоносителя является зависимость его температуры от давления, вследствие чего по условиям прочности аппаратов он почти не применяется при температурах выше 200°С. В этих случаях используются топочные газы или электрический обогрев.

Общие сведения о теплообменных аппаратах. В пищевых производствах повсеместно применяют тепловую обработку сырья, полуфабрикатов, готовой продукции. Тепловая обработка осуществляется в теплообменных аппаратах и предполагает бактерицидное воздействие на продукт с дальнейшим доведением его до пищевой готовности. Нагревание – комплекс процессов обработки пищевого сырья, полуфабрикатов, продуктов теплом. К нагреванию относят следующие частные процессы: варку, шпарку, обжарку, пастеризацию, стерилизацию. Для проведения процессов тепловой обработки используют различные греющие теплоносители: водяной насыщенный пар, горячую воду и некоторые другие среды. Важнейшее требование к теплоносителям высокое значение энтальпии. В большинстве случаев непосредственный контакт греющего теплоносителя и нагреваемого продукта недопустим, поэтому между ними должна быть металлическая поверхность раздела. Таким образом, теплообменный аппарат (теплообменник) принципиально состоит из двух камер (для нагреваемого продукта и греющего теплоносителя), разделенных стальной стенкой. Конфигурация стенки зависит от конструкции данного теплообменника и может быть цилиндрической, полусферической, эллиптической, плоской. При выборе типа и конструкции теплообменника учитывают следующие факторы: 1. природу нагреваемой или охлаждаемой среды (продукта); 2. периодичность работы аппарата; 3. характер греющего теплоносителя; 4. химическую агрессивность теплоносителей по отношению к конструкционному материалу; 5. тепловые деформации различных частей теплообменника; 6. конструктивное совершенство: простоту устройства, малые вес и габариты размеры, технологичность конструкции, высокий КПД. Используют следующие основные конструктивные схемы теплообменников: элементные, рубашечные, трубчатые, пластинчатые, змеевиковые и некоторые другие. Классическим примером поверхностного теплообменного аппарата является трубчатый (кожухотрубный теплообменник), схема которого представлена на рисунке 1. Простейшим представителем является одноходовой трубчатый теплообменный аппарат, в котором один из теплоносителей поступает сразу во все трубы, проходит по ним вдоль аппарата один раз и выходит, т.е. делает в аппарате один ход.

Рис. 1.1 Кожухотрубный теплообменник

В производстве в основном используют многоходовые трубчатые аппараты теплообменники, которые отличаются от однохордовых высокой интенсивностью теплопередачи, большей производительностью и компактностью. В таких теплообменниках поток среды многократно циркулирует в контуре аппарата. Наиболее эффективными и распространенными в пищевой промышленности являются пластинчатые теплообменники. Поверхность теплопередачи в них представляют собой плотно и компактно соединенные в пакет штампованные пластины. Через каждую пластину происходит процесс теплопередачи от греющей среды к нагреваемому продукту. Пластинчатые теплообменники применяют, в частности, для пастеризации молока, сливок, соков, различных напитков и других жидких продуктов. Простейший теплообменник должен иметь не менее трех пластин, образующих два канала, по одному из которых движется горячая рабочая среда, а по другому – холодная (рисунок 2).

Рис. 1.2 Простейший теплообменник При тепловой обработке многих рабочих сред на теплопередающих стенках остаются различные отложения, которые препятствуют процессу теплопередачи. Кроме того, при тепловой обработке термически нестойких продуктов на стенках образуется пригар. В этих случаях необходимо часто разбивать аппарат для очистки поверхности теплообмена от слоя пригара, осадка или остатков продукта под надежным визуальным контролем. В пищевых производствах иногда наблюдается интенсивное коррозионное или эрозионное неравномерное разрушение поверхности теплообмена только на определенных неблагоприятных участках, в связи, с чем возникает необходимость замены поверхности теплообмена на этих участках.

Расчетные данные

Аппарат, состоит из цилиндрического корпуса и выпуклых днища и крышки. Рабочая температура не более 200оС. Аппараты пищевой промышленности относятся, как правило к V категории. Разрабатываемый в данной работе теплообменный аппарат предназначен для тепловой обработки молока, являющегося химически активным веществом, легко вступающим в реакцию с материалом, из которого изготовлен аппарат. Чтобы предотвратить это, корпус аппарата, его днище, рубашку, днище рубашки и крышку экстрактора изготавливают из легированной коррозиестойкой стали 08ХН10Т. Таблица 1.1 – Химический состав стали 08ХН10Т в процентном соотношении

Допускаемое напряжение для стали 08ХН10Т при температуре стенки не выше 200оС принимаем равным [σ] = 115 МПа Все остальные элементы аппарата изготавляем из углеродистой стали обыкновенного качества, при необходимости части, соприкосающиеся с продуктом, покрываем оловом.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 802; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.111.1 (0.166 с.) |

,

,

во второе уравнение:

во второе уравнение:

Н/м

Н/м

и

и  получились положительными, то, следовательно, принятое на расчетной схеме их направление выбрано правильно.

получились положительными, то, следовательно, принятое на расчетной схеме их направление выбрано правильно.

– коэффициент, учитывающий сварной шов.

– коэффициент, учитывающий сварной шов. – внутренний диаметр патрубка.

– внутренний диаметр патрубка.

.

.

– радиус кривизны в вершине эллиптического днища рубашки.

– радиус кривизны в вершине эллиптического днища рубашки. 5.

5. =

=

=2

=2  = 0,148 м - наружный диаметр укрепляющего кольца:

= 0,148 м - наружный диаметр укрепляющего кольца: =2

=2

=2

=2  450 = 900мм =0,9 м;

450 = 900мм =0,9 м; =

=

=

=  .

. =80 мм = 0,08 м – внутренний диаметр патрубка.

=80 мм = 0,08 м – внутренний диаметр патрубка. =

=  = 0,00029 = 0,29 мм

= 0,00029 = 0,29 мм .

.

=

=

=

=  = 0,000128м = 0,128 мм

= 0,000128м = 0,128 мм

=

=  = 35 см

= 35 см = 1372

= 1372

= 15 кг.

= 15 кг. = 23 кг

= 23 кг

= 126,7 кг

= 126,7 кг

H

H = 0,0008 м

= 0,0008 м

= 80 Мпа – допускаемое напряжения на сжатие;

= 80 Мпа – допускаемое напряжения на сжатие;

= 135,1

= 135,1 0,462.

0,462.