Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор материала для зубчатых колёс ⇐ ПредыдущаяСтр 4 из 4

При расчёте зубчатых колёс редуктора на прочность необходимо предварительно выбрать материалы, из которых будут изготовлены шестерня и колесо, и определить величину допускаемых напряжений для них. Так как при передаче движения зубья шестерни чаще входят в контакт, чем зубья колеса (z1,<z2), их твёрдость и прочность должны быть несколько выше, что обеспечит равнопрочность передачи. Для рассматриваемого варианта выберем низколегированную сталь 40Х ГОСТ 4543 - 71. Для шестерни, предполагая, что её диаметр меньше 120 мм,

Определение допускаемых напряжений

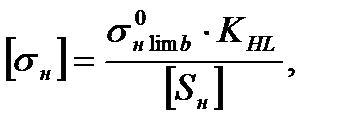

Для расчета зубьев на контактную прочность и изгиб необходимо определить значения допускаемых напряжений:

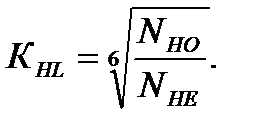

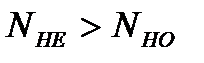

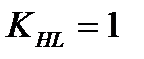

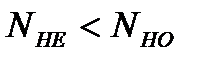

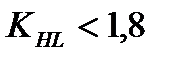

где Коэффициент долговечности KHL учитывает отличие действительного числа циклов нагружения Nне от базового Nho= 10:

При расчете передачи, предназначенной эксплуатации, когда Тогда для шестерни

а для колеса

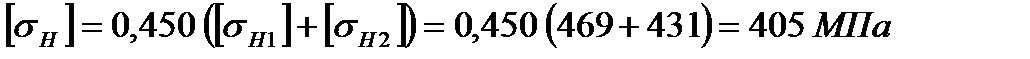

Расчетное допускаемое напряжение определяется по формуле

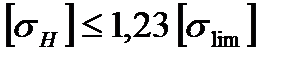

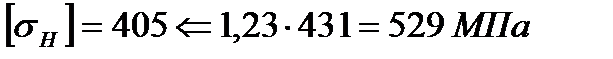

при соблюдении условия

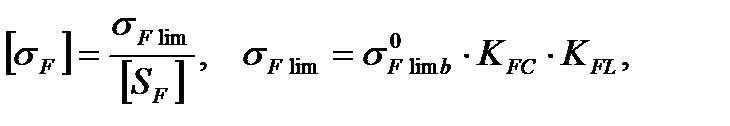

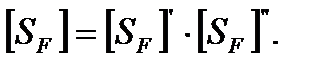

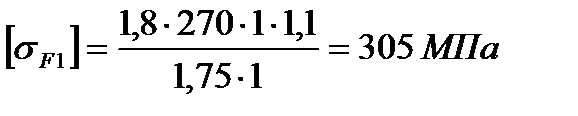

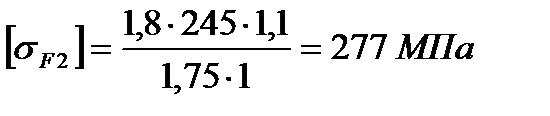

В данном расчете это условие соблюдено. Определим допускаемые нормальные напряжения по формуле

где Коэффициент Коэффициент

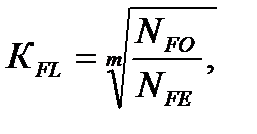

где m - показатель радикала (т - 6 для колес, подвергнутых цементации, объемной или поверхностной закалке);

При В данной ситуации при числе циклов больше базового, односторонней нагрузке и штампованных заготовках из стали 40Х определим допускаемые напряжения. Для шестерни:

для колеса:

Расчет зубчатых колес

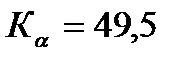

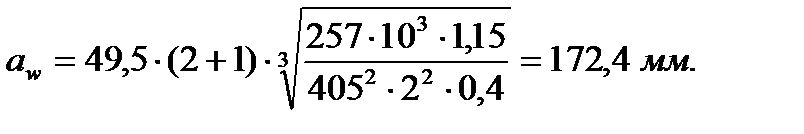

Для прямозубых колес коэффициент Выбрав значения коэффициентов

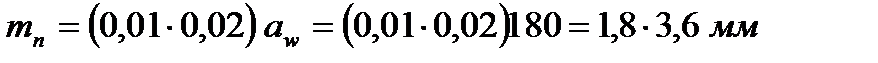

Примем Нормальный модуль зацепления рассчитаем по следующей формуле:

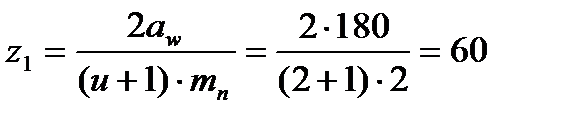

Примем Определим число зубьев шестерни и колеса:

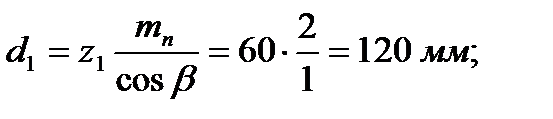

Примем Определим диаметры делительных окружностей до сотых долей миллиметра:

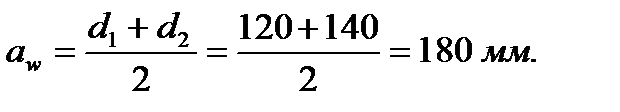

Проверим межосевое расстояние:

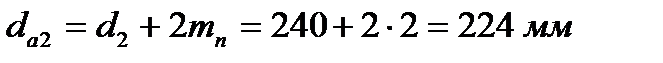

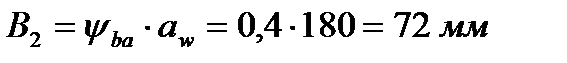

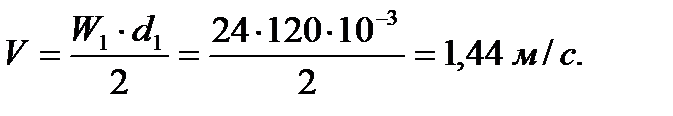

Основные размеры шестерни и колеса: диаметр вершин зубьев шестерни диаметр вершин зубьев колеса ширина зубчатого колеса ширина шестерни Найдем окружную скорость колес:

для косозубых колес - 8-ю степень. для косозубых колес - 8-ю степень.

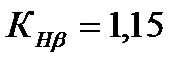

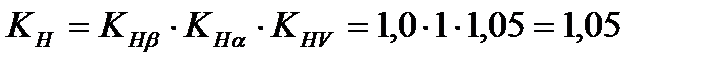

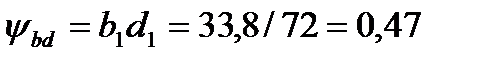

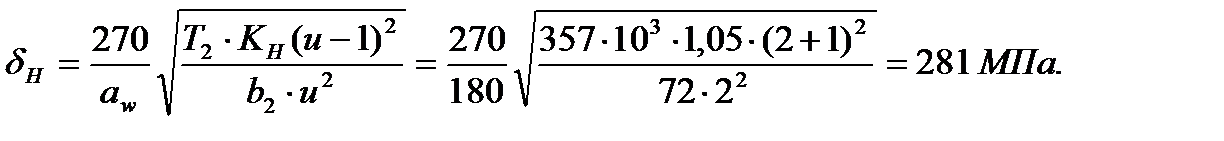

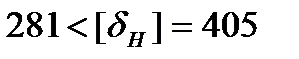

После установления окончательных размеров шестерни и колеса необходимо проверим величину действительных контактных напряжений, так как после уточнения размеров колес передачи можно уточнить и коэффициент:

При скорости Величина действительных контактных напряжений:

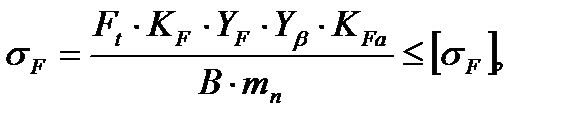

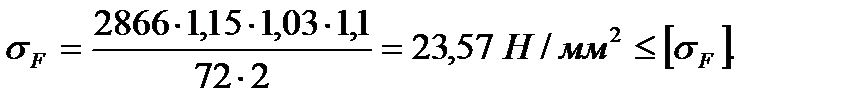

Напряжение изгиба определим по формуле:

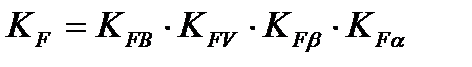

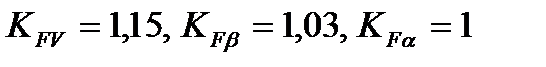

где коэффициент нагрузки

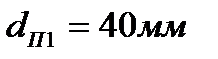

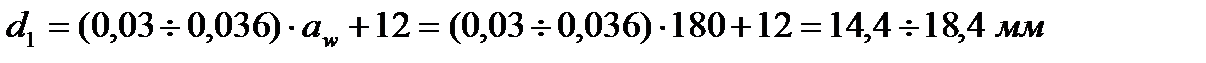

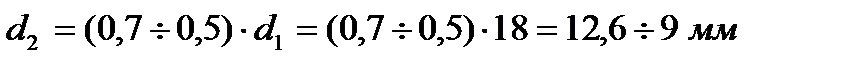

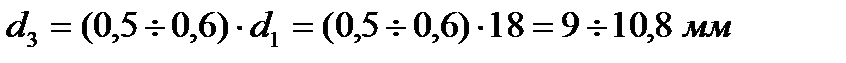

Предварительный расчет валов На данном этапе проектирования определить величину изгибающего вал момента невозможно, поэтому предварительный расчет валов произведем на участке, нагруженном крутящим моментом по пониженным допускаемым напряжениям кручения: τ = 20 - 25 МПа. Для ведущего вала:

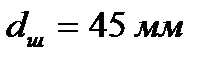

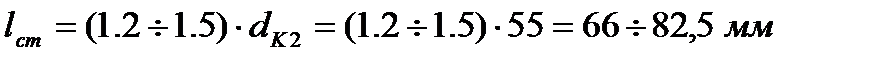

Примем ближайшее к рассчитанному большее значение из стандартного ряда: Сконструируем ведущий вал редуктора. От входного конца диаметром 25мм выполним ступеньку под посадку подшипника качения, диаметр которой на 3 - 8 мм больше Диаметр ведущего вала на участке установки шестерни Для ведомого вала: Округлив полученную величину до рекомендованных значений стандартного ряда, примем

Шестерню предполагаем изготовить из кованой заготовки размерами Зубчатое колесо выполним из кованой заготовки размерами Толщина стенок корпуса и крышки корпуса Диаметр болтов равен: фундаментных, крепящих редуктор к основанию

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 377; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.130.24 (0.02 с.) |

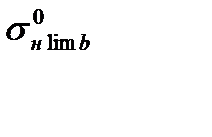

- предел контактной выносливости при базовом числе циклов. Для углеродистой и легированной стали при использовании термообработки

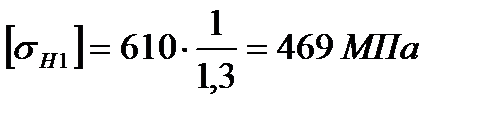

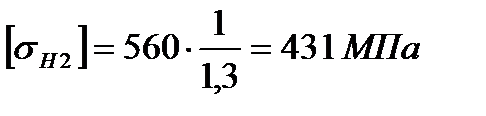

- предел контактной выносливости при базовом числе циклов. Для углеродистой и легированной стали при использовании термообработки  для шестерни – 2∙270 + 70 = 610 МПа, для колеса - 2∙245 + 70 = 560 МПа.

для шестерни – 2∙270 + 70 = 610 МПа, для колеса - 2∙245 + 70 = 560 МПа.

принимают

принимают  . Если

. Если  , определяют его действительные значения, но при этом для колес из закаленной стали

, определяют его действительные значения, но при этом для колес из закаленной стали  , для колес из нормализованной и улучшенной стали

, для колес из нормализованной и улучшенной стали  . Допустимый коэффициент запаса

. Допустимый коэффициент запаса  при объемной закалке зубьев принимают равным 1,1 - 1,2 при других видах поверхностного упрочнения - 1,2 - 1,3. Для нашего условия примем равным 1,3.

при объемной закалке зубьев принимают равным 1,1 - 1,2 при других видах поверхностного упрочнения - 1,2 - 1,3. Для нашего условия примем равным 1,3. ,

,

.

.

учитывает влияние двустороннего приложения нагрузки. При одностороннем приложении

учитывает влияние двустороннего приложения нагрузки. При одностороннем приложении  , при двустороннем - 0,8.

, при двустороннем - 0,8. учитывает долговечность передачи:

учитывает долговечность передачи:

– базовое число;

– базовое число;  - действительное эквивалентное число циклов.

- действительное эквивалентное число циклов. коэффициент

коэффициент  . Коэффициент

. Коэффициент  учитывает способ получения заготовки для нарезанных колес, паковок и штамповок

учитывает способ получения заготовки для нарезанных колес, паковок и штамповок  , для проката

, для проката  , для литых заготовок

, для литых заготовок  .

.

.

.

равен 49,5, для косозубых и шевронных - 43,0.

равен 49,5, для косозубых и шевронных - 43,0. ;

;  ;

;  , рассчитаем

, рассчитаем  .

.

.

. .

. .

.

, тогда

, тогда  ,

,

.

.

и 8-й степени точности:

и 8-й степени точности:  , прямозубая передача; выберем

, прямозубая передача; выберем  .

.  ; при твердости

; при твердости  , симметричном расположении колес и

, симметричном расположении колес и  .

.

, учитывающий неравномерность распределения нагрузки по длине зуба, и коэффициенты

, учитывающий неравномерность распределения нагрузки по длине зуба, и коэффициенты  выбираем из таблиц 3.11, 3.12,

выбираем из таблиц 3.11, 3.12,

.

. примем

примем  , для радиального упора подшипника предусмотрим буртик на 5 мм больше

, для радиального упора подшипника предусмотрим буртик на 5 мм больше  . Шестерня может быть изготовлена с валом или отдельно (насадная)

. Шестерня может быть изготовлена с валом или отдельно (насадная)  .

.

, диаметр вала предназначенного для установки подшипника,

, диаметр вала предназначенного для установки подшипника,  , колеса -

, колеса -  . Диаметры остальных участков назначим исходя из конструктивных соображений при компоновке редуктора.

. Диаметры остальных участков назначим исходя из конструктивных соображений при компоновке редуктора. ,

,  . Остальные параметры определим конструктивно: длину ступицы

. Остальные параметры определим конструктивно: длину ступицы  и толщину диска примем равными ширине

и толщину диска примем равными ширине  .

. , и

, и  . Диаметр ступицы

. Диаметр ступицы  , длина

, длина  . Принимаем

. Принимаем  ; толщина обода

; толщина обода  . Принимаем

. Принимаем  ; толщина диска

; толщина диска  . Принимаем

. Принимаем  . Определим конструктивные размеры корпуса.

. Определим конструктивные размеры корпуса. . С учетом условия изготовления корпуса методом литья из чугуна рекомендуется принимать

. С учетом условия изготовления корпуса методом литья из чугуна рекомендуется принимать  . Выберем корпус чугунный литой

. Выберем корпус чугунный литой  . Толщина фланцев корпуса и крышки равна: верхнего пояса

. Толщина фланцев корпуса и крышки равна: верхнего пояса , нижнего пояса крышки

, нижнего пояса крышки  , нижнего (фундаментного) пояса корпуса

, нижнего (фундаментного) пояса корпуса  . Принимаем

. Принимаем  .

. . Принимаем болты с резьбой М18 (табл. 3.14 [7]). Диаметр болтов, крепящих крышку к корпусу у подшипников качения,

. Принимаем болты с резьбой М18 (табл. 3.14 [7]). Диаметр болтов, крепящих крышку к корпусу у подшипников качения,  . Принимаем болты с резьбой М14. Диаметр болтов, крепящих крышку к корпусу редуктора,

. Принимаем болты с резьбой М14. Диаметр болтов, крепящих крышку к корпусу редуктора,  . Выберем болты с резьбой М10.

. Выберем болты с резьбой М10.