Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор размеров стержневых знаков

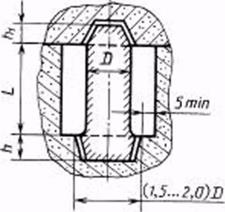

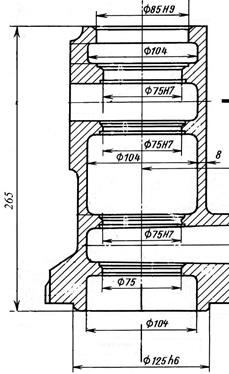

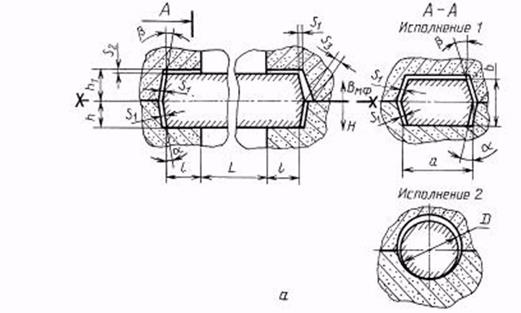

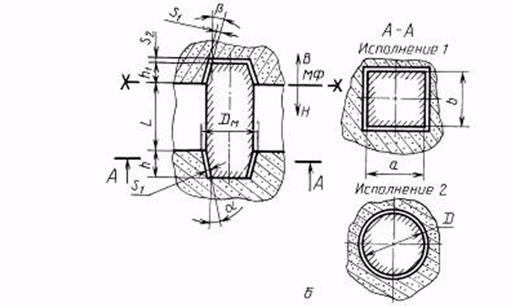

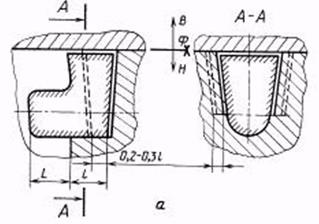

Знаки должны обеспечивать устойчивое и правильное положение, стержня в форме. Стержень должен иметь устойчивую опору после установки его в нижней половине формы и сохранять точно зафиксированное положение в форме до и вовремя сборки последней. Установка стержней в верхней половине формы с подвязкой, как правило, в массовом производстве не применяется. Возможны три случая положения знака относительно плоскости разъема формы. Ось знака лежит в плоскости разъема формы — стержень с горизонтально расположенными знаками по разъему формы. Ось знака стержня расположена в плоскости, перпендикулярной плоскости разъема формы — стержень с вертикально расположенными знаками, из которых один — в верхней, а другой — в нижней полуформе. Ось знака стержня расположена в плоскости параллельной, но не совпадающей с. плоскостью разъема. Знаки, расположенные горизонтально, обычно имеют на всей длине одинаковые размеры в поперечных сечениях. При вертикально стоящих стержнях, во избежание обжима формы, применяются конусные знаки. При проектировании размеров знаковых частей стержневого ящика предусматриваются конструктивные зазоры между знаками стержней и формы. Эти зазоры должны компенсировать допускаемые неточности в изготовлении модели и стержневого ящика, деформацию стержня в сыром состоянии и предупредить обжим формы стержнем при опускании его в нижнюю полуформу и при накрывании верхней полуформы. Стержневые знаки. Чтобы песчаный стержень, установленный в литейную форму, сохранял нужное положение, на моделях делают выступы, называемые стержневыми знаками, образующие в форме углубления (гнезда), в которые вставляют стержни. Стержневые знаки, как правило, делают в тех местах моделей, где нужно получить отверстия или углубления в отливке при помощи стержня. Знаки служат также для получения наружных и внутренних впадин, углублений, выступов на отливке, которые не могут быть выполнены иным путем. Горизонтальные и вертикальные стержневые знаки приведены на Рис. 9.6, а,б Длина горизонтальных знаков должна соответствовать указанным: для форм «по-сырому» — в табл. 9.6, для форм «по-сухому» — в табл. 9.7, для форм, твердеющих в контакте с оснасткой, — в табл. 9.8.

Рис. 9.6. Правила изображения стержневых знаков: а – горизонтальных; б - вертикальных

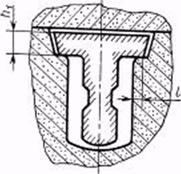

Длина горизонтальных знаков, при выполнении в них элементов литниковой системы, может быть увеличена по сравнению со значениями, указанными в табл. 9.6-9.8, в зависимости от ее конструкции. При количестве знаков более двух длина их должна быть уменьшена на 30—50 % по сравнению с указанными в табл. 9.6-9.8, аналогично назначается длина знака грибообразного стержня (рис.9.7). Таблица 9.6 Длина горизонтальных знаков для форм «по-сырому»

Таблица 9.7 Длина горизонтальных знаков для форм «по-сухому»

Таблица 9.8 Длина горизонтальных знаков для форм, твердеющих в контакте с оснасткой

Рис. 9.7. Изображение грибообразного стержня

Длина горизонтальных знаков, при выполнении в них элементов литниковой системы, может быть увеличена по сравнению со значениями, указанными в табл. 4—6, в зависимости от ее конструкции. При количестве знаков более двух длина их должна быть уменьшена на 30—50 % по сравнению с указанными в табл. 9.6-9.8, аналогично назначается длина знака грибообразного стержня (Рис. 9.7). Длина знака консольного стержня может быть увеличена до длины выступающей части (Рис. 9.8).

Рис. 9.8. Длина знака консольного стержня

Высоту нижних вертикальных знаков для всех видов смесей (Рис. 9.6. б) следует назначать в соответствии с табл. 9.10. Таблица 9.10 Высота нижних вертикальных знаков для всех видов литья

При соотношении L/D или 2L/(a+h) Таблица 9.11 Уклоны на знаковых поверхностях модельного комплекта

Рис. 9.9. Правило выполнения нижнего стержневого знака вертикального стержня В случае применения холодильников, расположенных в зоне нижних знаков, допускается увеличение высоты знаков на толщину холодильника. Высоту верхнего вертикального знака следует принимать не менее 0,5 от высоты нижнего знака. Высота вертикальных знаков (Рис. 9.6, б) при выполнении в них литниковой системы может быть увеличена в зависимости от ее конструкции. Для массового и крупносерийного производства допускается назначать высоту нижнего и верхнего знаков одинаковыми.

При отсутствии верхнего вертикального знака высоту нижнего знака допускается увеличивать до 50 % по сравнению с указанными в табл.9.10. Высоту верхнего знака грибообразного стержня, при отсутствии нижнего (Рис. 9.7), следует назначать по табл. 9.10.

Уклоны на знаковых поверхностях (Рис. 9.6.) должны соответствовать указанным в табл. 9.11. При определении технологических зазоров S1, S2, S3, между знаками формы и стержня следует учитывать класс точности модельного комплекта, материал, из которого он изготовлен, габарит стержня и вид формовки. Значения технологических зазоров S1 и S2 (Рис. 9.6.) должны соответствовать указанным для модельного комплекта 1 и 3 классов точности, изготовленного из металла и пластмассы, — в табл. 9.12; для модельного комплекта 7—9 классов точности, изготовляемого из металла, пластмассы, и 1—3 классов точности, изготовляемого из дерева. — в табл. 9.13 10, Таблица 9.12 Значения технологических зазоров S1 и S2 модельных комплектов 1 и 3 классов точности, изготовленных из металла и пластмассы

Таблица 9.13 Значения технологических зазоров S1 и S2 модельных комплектов 1 и 3 классов точности, изготовленных из дерева.

для модельного комплекта 4—6 классов точности, изготовляемого из дерева, — в табл. 9.14, Таблица 9.14 Значения технологических зазоров S1 и S2 модельных комплектов 4—6 классов точности, изготовляемого из дерева

для модельного комплекта 7—9 классов точности, изготовляемого из дерева. — в табл. 9.15. Таблица 9.15 Значения технологических зазоров S1 и S2 модельных комплектов 7—9 классов точности, изготовляемого из дерева

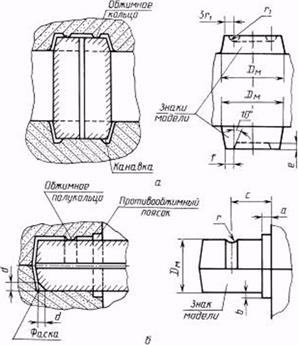

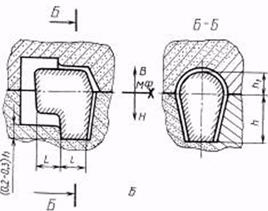

Значение зазора S3 - следует принимать равным 1,5 5,. При изготовлении модели из одного материала, а стержневых яшиков из другого, значения зазоров следует принимать по наибольшим допускам материала. С целью предотвращения попадания жидкого металла в вентиляционные каналы стержня, следует выполнять на верхнем знаке (при вертикальном расположении его) углубление для получения в сырой форме обжимного кольца или обжимного полукольца на горизонтальном знаке. Для предупреждения скопления частиц смеси в форме (всех видов) при возможном задире ее стержнем, на нижнем вертикальном и горизонтальном знаках следует выполнять канавки или фаски, для сырой формы дополнительно на горизонтальном знаке — выполнять противообжимиып поясок. Примеры упомянутых конструктивных элементов даны на рис. 9.10. а их размеры — в табл. 9.16.

Рис. 9.10. Таблица 9.16

Примеры конструктивных исполнений знаков, предупреждающих смешение стержней, приведены в приложении 2, рис. 8.

9.4. ДОПУСКИ РАЗМЕРОВ модельных комплектов

Стандарт устанавливает девять классов точности изготовления модельных комплектов. Допуски размеров модельных комплектов взаимоувязаны с допусками размеров отливок по ГОСТ Р 53464-2009 и приведены в табл. 9.17. Класс точности модельного комплекта назначается в соответствии с табл. 9.17. Таблица 9.17 Классы точности модельного комплекта

Пример условного обозначения точности модельного комплекта (МК): а)металлического для отливки 9, 10 класса: Точность МК5 - металл ГОСТ 3212-92 б)деревянного для отливки 13, 14 класса: Точность МК5 - дерево ГОСТ3212-92 Допуск на размеры стержневых знаков может быть на класс ниже, чем формообразующие поверхности молельных комплектов. Допуски размеров криволинейных формообразующих поверхностей, изготавливаемых по шаблону, могут быть увеличены на 50 %. Для деревянных модельных комплектов допускаемые погрешности измерения на формообразующие поверхности устанавливаются с учетом требований ГОСТ 26214 [17] (таблица 9.17). Таблица 9.17

Точность модельного комплекта проверяют сопоставлением действительных размеров с контролируемыми допускаемыми размерами, заданными чертежом с нанесенными элементами литейной формы или модельного комплекта. КОНТРОЛЬ ТОЧНОСТИ ОТЛИВОК Виды (сплошной, выборочный и т. п.) и методы контроля, точностные параметры, проверяемые (сдаточные размеры и номенклатуру контролируемых допусков и припусков отливок устанавливают в отраслевой научно-технической документации или в чертеже отливки либо на чертеже детали с нанесенными размерами отливки. Контролируемые размеры рекомендуется указывать от баз. В чертеже отливки или детали с нанесенными размерами отливки контролируют соответствие назначенных допуском нормам точности отливки, припуском на обработку—значениям допусков н норм точности отливки. Соответствие отливки заданному классу размерной точности определяют по сдаточному размеру с классом точности с наибольшим отклонением от заданного для него класса. Классы точности размеров видов 1и 3 приводят к классу точности размеров вида 2. Соответствие поверхности отливки заданной степени точности определяют по высоте неровностей (табл. 3) а шероховатости (табл. Г.1, приложение 4) поверхности, при несовпадении найденных оценок принимают большую из них. Соответствие отливки заданной степени точности поверхностей отливки в целом определяют по наиболее грубой из поверхностей с пересчетом оценок верхних при заливке поверхностей к боковым. Соответствие отливки заданной степени коробления определяют по элементу отливки с наибольшей степенью коробления. Соответствие отливки заданному классу точности массы определяют по величине действительной массы отливки. Допускается в отдельных случаях по согласованию изготовителя и потребителя использование отливок с точностными характеристиками, отклоняющимися от указанных на чертеже. В этом случае подлежит определению и указанию в технической документации действительная точность отливки.

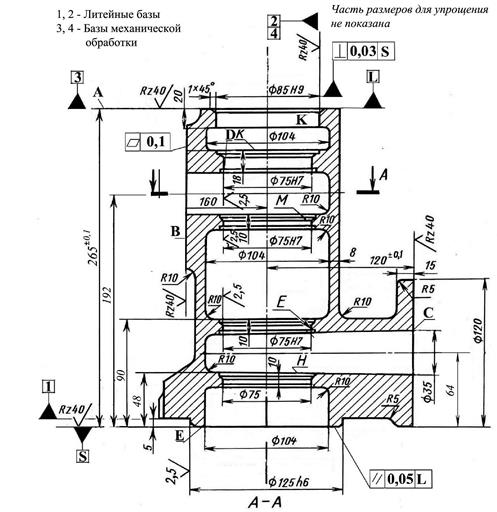

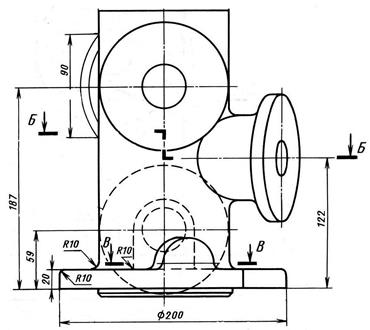

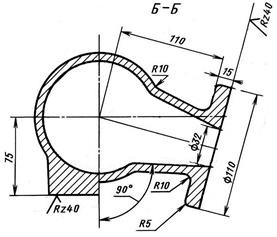

Пример назначения припусков На механическую обработку В качестве примера выбрана деталь корпус золотника (см. рис 1). Исходные данные: материал сталь марки, наибольший габаритный размер 265 мм, масса 38 кг, сложность отливки - средняя, термообработка - отжиг, способ литья - в сырые песчано-глинистые формы из смеси с влажностью до 2,8%, с прочностью более 160 кПа или 1.6 кг/см3) с высоким и однородным уплотнением до твердости не ниже 90 единиц, уровень механизации производства - машинное поточно-механизированное, культура производства - средняя. Технический уровень технологии механической обработки - средний (табл. Ж1, приложение ГОСТ Р 53464-2009). 1. По табл. А.1 для заданного технологического процесса, габаритного размера 265 мм и стали марки (термообработка) находим интервал классов точности размеров 9т-13, согласно примечанию берем КР 12. 2. По табл. 10 находим степень коробления элементов отливки: фланца (рис. 2) и внутреннего цилиндра отливки (рис. 3).

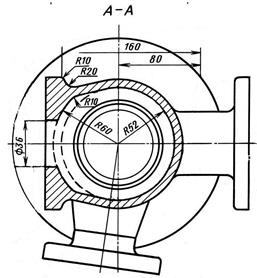

Рис. 1. Чертеж детали корпус золотника

Степень коробления находится путем определения отношения наименьшего размера элемента отливки к наибольшему размеру - (толщины или высоты к длине элемента отливки). При определении степени коробления фланца за высоту принимается толщина h=20 мм, за длину диаметр D=200 мм, h/D=0,1. При определении степени коробления цилиндра за высоту принимается диаметр d=75 мм, за длину L=265 мм, d/L=0,28. Для более жесткого условия h/D=0,1 (фланец) с учетом разовой формы и термообработки отливки попадаем в интервал 6-9 Принимаем значение = 8 3. По табл. В.1для заданного технологического процесса, габаритного размера - 265 мм и материала сталь марки (термообработка) находим интервал степеней точности поверхности 12-19. С учетом примечания принимаем степень точности 17. 4. По табл. Д.1 для заданного технологического процесса, номинальной массы 38 кг и сталь марки (термообработка) находим интервал классов точности массы 7-15, с учетом примечания принимаем КМ 13. 5. Допуск смещения отливки определяем для наименьшей толщины стенки в плоскости разъема по классу размерной точности отливки, т.е. КР 12. В нашем случае h=8 мм; по табл, 1 для КР 12 и h=7 мм, Тсм=3.2 мм. Таким образом, найдены основные точностные параметры отливки ступицы заднего колеса: размерная точность КР 12, степень коробления СК 8, степень точности поверхности СП 17, точность массы КМ 13 и допуск смещения Тсм=3,2 мм. Точность отливки: 12-8-17-13 См. 3,2 мм ГОСТ Р 53464-2009. 6. Для обрабатываемых поверхностей необходимо определить ряд припуска РП.

По табл. 14 приложения 6 находим для степени точности поверхности СП 17 интервал ряда припусков 8-11, с учетом примечания принимаем ряд припуска 10. 7. Определение припусков производим для шести обрабатываемых поверхностей обозначенных буквами: А, В, С, Д, Е, К (данные приведены в табл. 1).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 836; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.240.21 (0.118 с.) |

5 5 нижний знак рекомендуется выполнять в соответствии с рис. 9.9.

5 5 нижний знак рекомендуется выполнять в соответствии с рис. 9.9.