Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подбор диаметра сварочной проволоки ⇐ ПредыдущаяСтр 3 из 3

Проверим по очереди подходят ли нам диаметры сварочной проволоки d = 2 мм, d = 3 мм, d = 4 мм, d = 5 мм.

Для d = 2 мм

Для d = 3 мм

Для d = 4 мм

Для d = 5 мм

Плотности тока i для d = 3 мм и d = 4 мм попадают в интервалы, рекомендованные в табл. 5, а для d = 2 мм и d = 5 мм не попадают. Следовательно для сварки можно использовать сварочную проволоку диаметром d = 3 мм или d = 4 мм. В соответствии с вариантом задания выберите больший или меньший диаметр электрода. Выберем для дальнейших расчетов больший диаметр d = 4 мм.

10. Рабочее напряжение дуги при силе сварочного тока Iсв £ 600 А (см. табл. 6)

Uд = 20 + 0,04.Iсв = 20 + 0,04.525 = 41 В,

где Iсв = 525 А - сила сварочного тока.

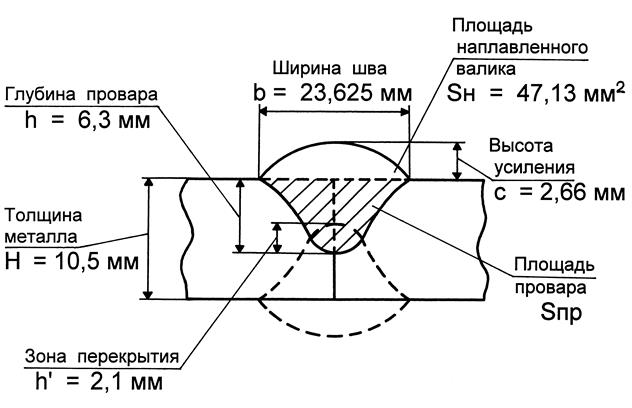

11. Ширина шва для большего ( или меньшего ) из возможных диаметров сварочной проволоки d = 4 мм

b = Yпр. h = 3,75.6,3 = 23,625 мм,

где Yпр = 3,75 - коэффициент формы провара апроксимирован для Iсв = 525 А и d = 4 мм (см. табл. 7); h = 6,3 мм - глубина провара.

12. Высота усиления (выпуклость валика) при использовании электродной проволоки диаметром d = 4 мм

где b = 23,625 мм - ширина шва; Yв = 8,875 - коэффициент формы валика (см. табл. 8). 13. Площадь поперечного сечения наплавленного металла при d = 4 мм

Sн = 0,75. b. c = 0,75. 23,625.2,66 = 47,13 мм2.

14. Эскиз поперечного сечения сварного соединения в масштабе в соответствии с размерами

Расчетная скорость сварки

где Кн = 16,875 г/(А. ч) - коэффициент наплавки апроксимирован для Iсв = 525 А (см. табл. 9); r = 7,8 г/см3- плотность наплавленного металла; Sн = 47,13 мм2 - площадь поперечного сечения наплав- ленного металла шва; Iсв = 525 А - сила сварочного тока.

Число зубьев сменных зубчатых колес механизма движения

Расчетная скорость сварки Vсврасч = 24,1 м/ч. В соответствии с пунктом 6 (Выбор сменных зубчатых колес - стр. 29) для ближайшего значения Vсв = 23 м/ч: · число зубьев ведущего колеса Z1 = 23; · число зубьев ведомого колеса Z2 = 30. Окончательно принимаем скорость сварки, обеспечиваемую трактором Vсв = 23 м/ч.

Расчетная скорость подачи проволоки

где Кр = 1,03. Кн коэффициент расплавления, г/(А.ч); Iсв - сварочный ток, А; d - диаметр сварочной проволоки, мм; r - плотность металла сварочной проволоки, г/см3.

Число зубьев сменных зубчатых колес механизма подачи

Расчетная скорость подачи сварочной проволоки Vпрасч= 93,1 м/ч. В соответствии с пунктом 6 (Выбор сменных зубчатых колес - стр. 29) для ближайшего значения Vп = 95 м/ч: · число зубьев ведущего колеса Z3 = 21; · число зубьев ведомого колеса Z4 = 32. Окончательно принимаем скорость подачи, обеспечиваемую трактором Vп = 95 м/ч.

Основное технологическое время сварки

где L = 6000 мм - общая длина односторонних сварных швов; Vсв = 23 м/ч - скорость сварки.

Определение массы наплавленного металла

mн = Кн. Iсв. Тосн = 16,875.525.0,522 = = 4625 г = 4,625 кг.

Расход сварочной проволоки

mпр = Кр. Iсв. Тосн = 1,03.16,875.525.0,522 = = 4763 г = 4,763 кг.

Определение расхода флюса

mфл = 0,2. mпр = 0,2.4,763 = 0,953 кг.

РЕЗУЛЬТАТЫ РАСЧЕТА

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Отличия ручной и автоматической сварки. 2. Преимущества и недостатки ручной и автоматической сварки. 3. Назначение и технические характеристики сварочного трактора АДФ - 1002. 4. Устройство сварочного трактора. 5. Регулирование скорости подачи сварочной проволоки и скорости сварки.

6. Подключение трактора к электрической сети. 7. Полуавтоматическая сварка под слоем флюса. 8. Принципы подбора сварочной проволоки и флюса для сварки конкретной стали. 9. Керамические и плавленые флюсы. 10. Маркировка и диаметр сварочной проволоки. 11. Параметры режима сварки под слоем флюса. Основные параметры. 12. Геометрические параметры сварного шва. 13. Коэффициенты наплавки Кн и расплавления Кр. 14. Время сварки, расход флюса и сварочной проволоки, масса наплавленного металла.

6. ВЫБОР СМЕННЫХ ЗУБЧАТЫХ КОЛЕС

ВАРИАНТЫ ЗАДАНИЙ

* Значения коэффициента формы провара Yпр даны в табл. 7, коэффициента формы валика Yв в табл. 8, а коэффициента наплавки Кн в табл. 9. В случае промежуточного значения силы сварочного тока апроксимируйте значение коэффициентов. СОДЕРЖАНИЕ

1. Теоретические сведения.........................................3 1.1. Различия автоматической и ручной сварки..................... 3 1.2. Общие сведения............................................3 1.3. Оборудование для дуговой сварки под слоем флюса...........6 1.4. Флюсы и сварочная проволока.............................. 12 2. Определение режима сварки и геометрических параметров сварного соединения.........................................15 3. Последовательность выполнения работы.........................21 4. Пример оформления отчета.................................... 21 5. Контрольные вопросы......................................... 28

6. Выбор сменных зубчатых колес................................29 7. Варианты заданий............................................ 30

Редактор Короткова И.А. Технический редактор Короткова И.А.

Подписано в печать 24.06.2006г. Формат 60х84/16 Печать офсетная Усл. печ. л. 1,9 Уч.-изд. л. 1,5 Тираж 500 экз. Заказ 431 Цена 12 руб. Ротапринт МАДИ(ГТУ). 125319, Москва, Ленинградский проспект, 64

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 992; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.71.142 (0.022 с.) |

* Нельзя использовать одни и те же сменные зубчатые колеса для регулирования скорости сварки и скорости подачи проволоки, так как все зубчатые колеса имеются только в одном экземпляре

* Нельзя использовать одни и те же сменные зубчатые колеса для регулирования скорости сварки и скорости подачи проволоки, так как все зубчатые колеса имеются только в одном экземпляре