Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематика червячной передачи

Передаточное отношение червячной передачи определяют из условия, что за каждый оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка:

Число витков червяка выбирают в зависимости от передаточного отношения. ГОСТ устанавливает число зубьев червяка равным 1, 2 и 4. Оптимальное число зубьев червячного колеса в силовых передачах принимают z2=28...80. Окружные скорости червяка и колеса в отличие от зубчатой передачи не совпадают по величине и направлены под углом 90.

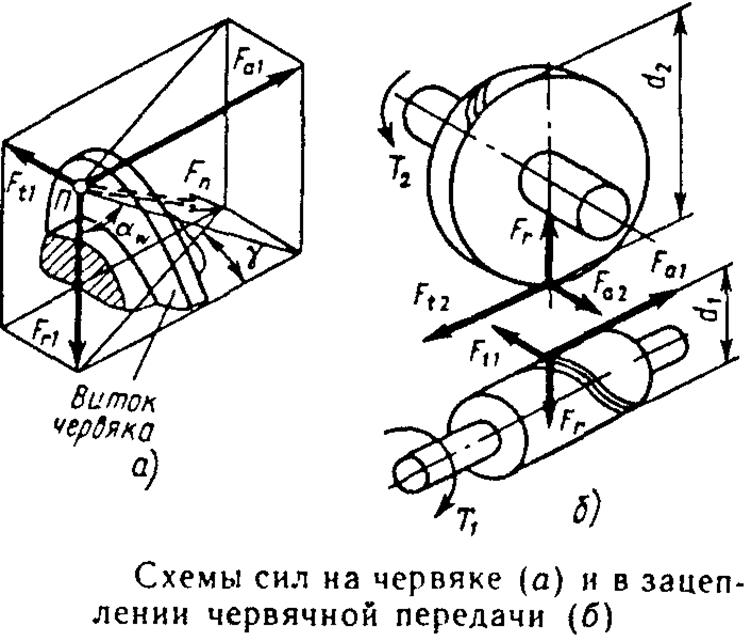

Рисунок 5

Большое скольжение в червячных передачах служит причиной пониженного к.п.д., повышенного износа и склонности к заеданию. Усилия в зацеплении зубьев Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную сил. На рисунке показаны эти составляющие для витка резьбы червяка.

Рисунок 6

Окружная сила червяка Ft1, равная осевой силе колеса Fa2:

Окружная сила колеса Ft2, равная осевой силе червяка Fa1:

Радиальная сила:

Fr1=Fr2=Ft2·tgα.

Нормальная (полная) нагрузка:

Особенности расчета червячных передач по контактным и изгибным Напряжениям Так как червяки изготавливают из более прочного материала, чем венцы червячных колес, то на прочность проверяют только зубья колеса. Основные причины выхода из строя червячных передач - поверхностное разрушение, заедание и износ зубьев. Усталостное выкрашивание рабочих поверхностей зубьев происходит в передачах с колесами, изготовленными из твердых бронз. Поломка зубьев главным образом происходит после их износа. В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка от напряжений изгиба, червячные колеса рассчитывают на прочность по контактным напряжениям и напряжениям изгиба. 29. КЛАССИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ. УСЛОВНОЕ ОБОЗНАЧЕНИЕ ПОДШИПНИКОВ КАЧЕНИЯ. СХЕМЫ УСТАНОВКИ ПОДШИПНИКОВ НА ВАЛАХ Подшипник качения представляет собой готовый узел, основным элементом которого являются тела качения (1), установленные между внутренним (2) и наружным (3) кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором (4). Подшипники качения стандартизованы и изготавливаются в массовом производстве на крупных специализированных заводах.

Рисунок 61

Подшипники качения имеют следующие достоинства по сравнению с подшипниками скольжения: - малые потери на трение, незначительный нагрев, малые пусковые моменты; - малый расход смазки; - простота обслуживания и замены подшипника; - меньшие габаритные размеры в осевом направлении; - сравнительно малая стоимость вследствие массового производства. Недостатки: - малонадежны в высокоскоростных приводах из-за опасности разрушения сепаратора от действия центробежных сил; - сравнительно большие радиальные размеры; - шум при больших скоростях; - высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника. Подшипники качения классифицируется по различным признакам: 1) по форме тел качения: - шариковые (а); - роликовые (могут быть с цилиндрическими короткими (б) и длинными (в) роликами, витыми (г), коническими (д), бочкообразными (е) и игольчатыми роликами (ж));

Рисунок 62 2) по направлению воспринимаемой нагрузки: - радиальные; - радиально-упорные; - упорно-радиальные;

Рисунок 63

3) по относительным габаритным размерам подшипники подразделяются на серии: - сверхлегкую; - особо легкую (1); - легкую (2); - среднюю (3); - тяжелую (4); - легкую широкую (5); - среднюю широкую (6); 4) по точности изготовления подшипники качения подразделяются на классы: - нормального (0); - повышенного (6); - высокого(5); - особо высокого(4); - сверхвысокого(2). Подшипники маркируют нанесением на торец кольца ряда цифр. Две первые цифры справа обозначают его внутренний диаметр. Для подшипников с внутренним диаметром от 20 до 495мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Третья цифра справа обозначает серию подшипника. Четвертая цифра справа обозначает тип подшипника. Обозначается цифрами от 0 до 9. Пример: Подшипник 7306. Здесь 06 указывает на то, что внутренний диаметр равен 30мм; 3 - средняя серия; 7 - подшипник является роликовым коническим. Класс точности маркируется слева от условного обозначения подшипника. Для нормального класса 0 не маркируется.

Можно выделить следующие основные конструктивные типы подшипников: - роликовый радиальный подшипник с цилиндрическими роликами. Воспринимает только радиальную нагрузку. Допускает осевое взаимное смещение колец. Воспринимает значительно большие нагрузки (в 1,7 раза), чем шариковые. Плохо работает при перекосах вала;

Рисунок 64

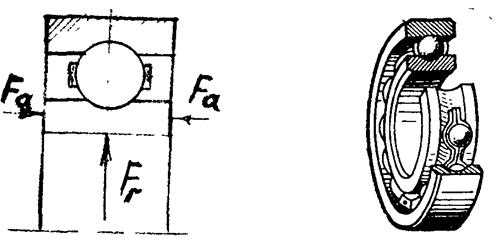

- шариковый радиальный однорядный подшипник. Предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70% от неиспользованной радиальной. Допускает перекосы вала до 0,25°.

Рисунок 65

- шариковый радиально-упорный подшипник. Предназначен для комбинированной нагрузки. Подшипник характеризуется углом контакта a. Чем больше этот угол, тем выше осевая грузоподъемность. Эти подшипники выпускаются с углами контакта 12о, 26о, 36°.

Рисунок 66

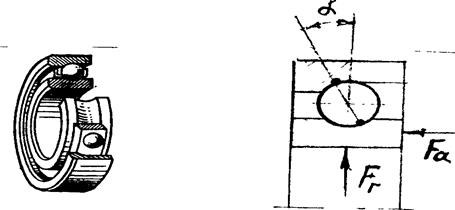

- роликовый конический подшипник. Воспринимает одновременно радиальную и осевую нагрузку. Обладает большой грузоподъемностью. Не допускает перекоса колец. Эти подшипники, как и предыдущие, устанавливают попарно, они должны быть нагружены осевой силой - внешней или специально созданной при сборке. Угол контакта (половина угла при вершине конуса дорожки качения наружного кольца) в пределах 10...16°.

Рисунок 67 31. ПРОВЕРКА И ПОДБОР ПОДШИПНИКОВ ПО СТАТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ. Невращающиеся или медленно вращающиеся подшипники (с угловой скоростью ω<0,105) рассчитывают на статическую грузоподъемность. Если подшипник воспринимает нагрузку находясь в неподвижном состоянии или вращаясь с частотой менее 1 об/мин, то подшипник выбирают по статической грузоподъемности, поскольку при указанном режиме работы исключается усталостное выкрашивание рабочих поверхностей тел и дорожек качения. Условие проверки: Ро< Со,

где Ро- эквивалентная статическая нагрузка; Со- статическая грузоподъемность (по каталогу на подшипники). Под статической грузоподъемностью понимают такую статическую нагрузку, которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения. Эквивалентная статическая нагрузка определяется по формуле:

Ро = X0∙Fr + Y0∙Fa,

где Хо и Yo — коэффициенты радиальной и осевой статических нагрузок (по каталогу).

32. ВЫБОР ПОДШИПНИКОВ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ ДЛЯ ПРЕДУПРЕЖДЕНИЯ УСТАЛОСТНОГО РАЗРУШЕНИЯ. Динамическая грузоподъемность и долговечность (ресурс) подшипника связаны эмпирической зависимостью L = (С/Р)р, где L-ресурс в млн. оборотах; С - паспортная динамическая грузоподъемность подшипника - это такая постоянная нагрузка, которую подшипник может выдержать в течение одного млн. оборотов без появления признаков усталости не менее чем у 90% из определенного числа подшипников, подвергающихся испытаниям. Значения С приведены в каталогах; р - показатель степени кривой усталости (р=3 - для шариковых подшипников, р=10/3 - для роликовых.

Р - эквивалентная (расчетная) динамическая нагрузка на подшипник. Для перехода от количества млн. оборотов в ресурс в часах запишем:

Lh= 106∙L/(60∙n), ч. Для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников эквивалентную нагрузку определяют по формуле:

Р = (X∙V∙Fr + Y∙Fa)∙Kb∙KT,

где Fr и Fa- радиальная и осевая нагрузки на подшипник; V- коэффициент вращения кольца (V =1 при вращении внутреннего кольца, V =1,2 - при вращении наружного кольца); Кб - коэффициент безопасности, учитывающий характер внешних нагрузок; Кт - температурный коэффициент; X и Y - коэффициенты соответственно радиальной и осевой нагрузок. Для подшипников с цилиндрическими роликами формула для определения эквивалентной динамической нагрузки имеет вид:

Р = Fr∙V∙Kb∙KT.

Значения коэффициентов X и Yберут в зависимости от значения отношения Fa/ V∙Fr. Осевая сила не оказывает влияния на величину эквивалентной нагрузки до тех пор, пока величина отношения не превысит определенного значения коэф-фициента влияния осевого нагружения e. Поэтому при Fa/V∙Fr ≤ e расчет ведут на действие только радиальной нагрузки, т.е. X=l, Y=0. Если Fa/V∙Fr>e, то X и Y берут в справочниках для конкретного подшипника. Нужно отметить, что коэффициент е для роликовых конических и шариковых радиально-упорных подшипников с углами контакта α>18° постоянен для конкретного подшипника независимо от нагрузки, а для шариковых однорядных подшипников с углом контакта 18° и меньше выбирается в зависимости от соотношения Fx/C0. Здесь Со- статическая грузоподъемность подшипника. В радиально упорном подшипнике от действия радиальной силы возникает дополнительная осевая нагрузка S. Ее значение для шариковых радиально-упорных подшипников определяется S=e∙Fr, а для конических роликоподшипников - S=0,83∙e∙Fr. Выше отметили, что радиально-упорные подшипники устанавливают попарно. Существует несколько схем установки. Рассмотрим наиболее часто встречающуюся схему - установку подшипников с осевой фиксацией «враспор».

Рисунок 68 Торцы внутренних колец подшипников упираются в буртики вала, аторцы наружных колец - на элементы корпуса агрегата. Обозначим полные осевые нагрузки на подшипники через Fa1 и Fa2. Эти силы с одной стороны не могут быть меньше осевых составляющих от радиальных сил, т.е.

Fal ≥S1, Fa2 ≥Sa2 В то же время они должны быть не менее суммарных внешних осевых нагрузок на подшипники: Fa1≥Fx + S2, Fa2≥S1-Fx.

Очевидно то, что большее значение из двух удовлетворяет оба неравенства.

Расчет подшипников качения на долговечность проводят в следующей последовательности: - определяют радиальные опорные реакции для каждой опоры; - выбирают схему расположения и тип подшипника исходя из условий работы, действующих нагрузок; - по посадочному диаметру вала выбирают конкретный подшипник по каталогу и выписывают d, D, С, Со, X, Y, е; - определяют эквивалентную динамическую нагрузку на подшипники:

Р = (X∙V∙Fr + Y∙Fa)∙Kb∙KT;

- определяют расчетную долговечность наиболее нагруженного подшипника: Lh= (С/Р)р∙106/(60∙n), час.

и сравнивают с требуемой долговечностью. Если Lh< Lh треб то можно: а) сменить подшипник на более тяжелую серию; б) сменить тип подшипника на более грузоподъемный; в) увеличить диаметр вала; г) предусмотреть меньший срок службы и замену подшипника.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.2.122 (0.059 с.) |

.

.

- упорные;

- упорные;