Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Элементы резания при точении.

К элементам резания при точении относятся: скорость резания, глубина резания и подача. Скоростью резания V называется величина перемещения поверхности резания относительно режущей кромки в единицу времени в процессе осуществления движения резания.

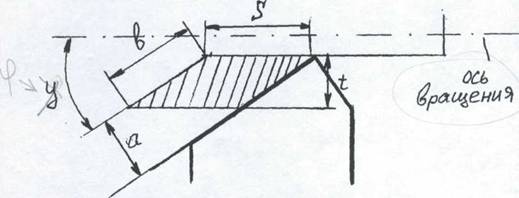

а) продольное точение; б) поперечное точение. Рис.12. Элементы резания или точения.

При токарной обработке, когда обрабатываемая заготовка диаметром D вращается с некоторым числом оборотов n в минуту, скорость резания будет изменяться по длине режущей кромки. Однако в расчетах скорости резания принимается ее максимальное значение, определяемое по формуле V = π D n / 1000 м/мин. [π D n / 1000 • 60 м/с], где D - наибольший диаметр поверхности резания в мм.; n- частота вращения заготовки в об/мин. При токарной обработке различают продольное точение, когда резец перемещается в направлении, параллельном оси заготовки, и поперечное точение, когда резец перемещается в направлении, перпендикулярном оси вращения заготовки. В случае поперечного точения, когда резец перемещается к центру или, наоборот, от центра к периферии, скорость резания при постоянном числе оборотов переменна. Она имеет наибольшее значение у периферии и равна нулю в центре. Однако и в этом случае в расчет принимается максимальная скорость резания, соответствующая диаметру D. Величина подачи S при точении определяется перемещением инструмента за один оборот заготовки S мм/ об. В ряде случаев бывает необходимо знать величину минутной подачи SM. Между S и SM существует зависимость S = S • n мм/мин, где n - число оборотов заготовки в минуту.

Глубина резания t - величина срезаемого слоя за один проход, измеренная направлении перпендикулярном к обработанной поверхности. Глубина резания при продольном точении представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода инструмента t = (D-D0)/2 (мм). При поперечном точении за глубину резания принимается величина срезаемого слоя, измеренная в осевом направлении. Сечение срезаемого слоя. Площадь поперечного сечения срезаемого слоя, имеет форму, близкую к параллелограмму (Рис. 13).

Рис. 13. Поперечное сечение срезаемого слоя. Она является функцией подачи S и глубины резания t

Обе эти величины являются производственными параметрами, посредством которых удобно рассчитывать и назначать режимы резания. За толщину срезаемого слоя принимается величина α и определяется как расстояние между двумя последующими положения главной режущей кромки,занимаемыми через один оборот заготовки, в направлении, перпендикулярном главной режущей кромке. Ширина срезаемого слоя обозначается буквой bи определяется как длина сечения срезаемого слоя вдоль режущей кромки. Из схемы следует, что толщина срезаемого слоя а = S • sin φ, а ширина срезаемого слоя b = t/sin φ, где фи главный угол в плане. Площадь поперечного сечения А = а • b = S • t. Процесс образования стружки. Основоположниками науки о резании металлов являются русские ученые И.А. Тиме, К.А. Зворыкин и Я.Г. Усачов. И.А. Тиме показал, что процесс образования стружки происходит по элементам. В начальный момент процесса резания, когда движущийся резец под действием силы резания вдавливается в металл, в срезаемом слое возникают упругие деформации. При движении резца они, накапливаясь по абсолютной величине, переходят в пластические. В плоскости, перпендикулярной к траектории движения резца возникают нормальные напряжения, а в плоскости, совпадающей с траекторией движения резца - касательные т. Таким образом в прирезцовом слое материала заготовки возникает сложное упругонапряженное состояние. Срезаемый слой находится под действием давления резца, касательных и нормальных напряжений. Сложное упругонапряженное состояние металла приводит к пластической деформации, а рост пластической деформации - к сдвиговым деформациям, т.е. к смещению отдельных объемов металла относительно друг друга.

Рис.14. Схема образования стружки. 1 - резец; 2 - заготовка. Когда напряжения превысят силу внутреннего сцепления частиц металла, происходит сдвиг элемента стружки. При дальнейшем движении резца таким жеобразом отделяются второй и последующие элементы стружки. Плоскость АВ, по которой происходит скалывание отдельных элементов стружки, принято называть

плоскостью скалывания или сдвига. При этом угол θ между направлением движения резца и плоскостью скалывания называют углом скалывания или сдвига. Он равен ≈30° и не зависит от угла резания δ. Типы образующихся стружек. В зависимости от условий обработки стружка может быть различных типов: а) сливная стружка; б) стружка скалывания; в) стружка надлома.

ь)

Рис.15. Виды стружки. Сливная стружка образуется при резании пластичных металлов и представляет собой ленту с гладкой прирезцовой стороной. На внешней стороне ее видны слабые пилообразные зазубрины. Стружка скалывания (суставчатая), образуется при резании металлов средней твердости, представляет собой лепту с гладкой прирезцовой стороной, на внешней стороне ярко выраженные зазубрины, а на боковой поверхности отчетливо видны плоскости скалывания между отдельными элементами. Элементы этой стружки имеют менее прочную связь, поэтому стружка после образования нескольких завитков обычно обламывается под действием собственного веса. Стружка надлома (элементная) образуется при резании хрупких металлов и неметаллических материалов. Связь между отдельными элементами практически отсутствует. Вид образующейся стружки зависит от физико-механических свойств металла обрабатываемой заготовки, режима резания, геометрических параметроврежущего инструмента, применяемых в процессе резания СОЖ.

|

||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 601; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.4.206 (0.006 с.) |