Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хімічна, функціональна і технологічна схеми виробництва кальцинованої соди аміачним способомСтр 1 из 4Следующая ⇒

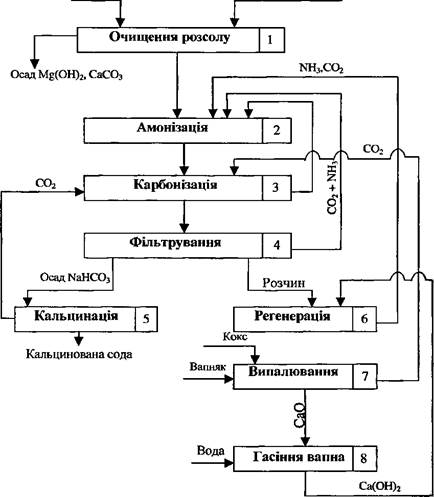

Суть аміачного способу виробництва соди полягає в тому, що розчин утворюється під час перебігу реакції кальцинації. За аміачним методом одержання соди утворюється побічний продукт -амонію хлорид (розсіл), насичений аміаком, обробляють вуглекислим газом. При цьому утворюється і випадає в тверду фазу натрію гідрокарбонат, а сама стадія процесу називається карбонізацією. Після відокремлення від розчину і прожарювання осаду NаНСО3 він розкладається з утворенням Na2СО3. Ця стадія процесу, що супроводиться виділенням парів води і вуглекислого газу, називається кальцинацією. Вуглекислий газ, потрібний для стадії карбонізації, одержують з вапняку випалюванням у печах за температури 1000 °С. Випалювальний газ містить до 40 об.% СO2 і перед карбонізацією ретельно відмивається водою від домішок Для карбонізації використовується також і той вуглекислий газ, що СІ. Проте його розкладають, вивільняючи з нього аміак, який знову використовується у виробництві. Розклад NH4Сl відбувається під дією вапняного молока Са(ОН)2, яке виготовляють гасінням вапна, одержаного внаслідок випалювання вапняку. Аміак, що виділився, повертається в процес — на стадію амонізації розсолу. Отже, аміак циркулює у виробництві, виконуючи роль відбирача хлорид-іонів від натрію хлориду і забезпечуючи тим самим утворення натрію гідрокарбонату. Відходом виробництва в аміачному методі одержання соди є розчин кальцію хлориду. Очищення розсолу полягає у видаленні з нього домішок розчинених солей кальцію і магнію, бо інакше ці солі будуть випадати в осад на стадіях амонізації і карбонізації розсолу, утворюючи нерозчинні СаСОз, Mg(ОН)2 і MgCO3 і забиватимуть апарати. Осадження домішок здійснюється за допомогою кальцинованої соди і вапняного молока за реакціями:

Осади СаСОз і Мg(ОН)2 відділяють від очищеного розсолу у відстійниках. Розсіл одержують підземним вилуговуванням шарів кам'яної солі водою. У бурову свердловину завглибшки до 700 м вводяться дві концентрично вставлені одна в одну труби: внутрішньою - подається вода під тиском, а зовнішньою витискується утворений внаслідок розчинення шару солі розсіл Останній донасичується кам'яною сіллю до концентрації 305...310 г/л NaС1.

1.1. Амонізація розсолу необхідна для того, щоб потім зв'язати вуглекислий газ, який з розчином NаСl безпосередньо не взаємодіє. Амонізація полягає в насиченні розсолу аміаком (до 85 г/л NНз) і частково вуглецю (IV) оксидом (до 40 г/л). При цьому відбуваються такі реакції:

Реакції амонізації, що відбуваються в системі Г-Р, екзотермічні. Для збільшення ступеня абсорбції NН3 потрібно охолоджувати розсіл. Для

Розсіл Са(ОН)2, Na2СO3

Рис. 2.1 — Функціональна схема виробництва кальцинованої соди аміачним способом Карбонізація - поглинання амонізованим розсолом вуглецю (IV)оксиду за такими реакціями:

Утворений амонію гідрокарбонат за обмінною реакцією взаємодіє з NaCl, при цьому утворюється натрію гідрокарбонат

Реакції карбонізації оборотні та екзотермічні. Рівноважний ступінь перетворення натрію хлориду в натрію гідрокарбонат залежить від температури і концентрації реагуючих речовин. Чим нижча температура, тим вищий ступінь перетворення. У содовій промисловості ступінь перетворення називають коефіцієнтом утилізації. Розрізняють коефіцієнт утилізації натрію коефіцієнт утилізації амонію

де Взаємна розчинність солей у системі NаСl-NН4HСО3-NаНСО3-NH4Сl вивчена П.П. Федотьєвим. Він довів, що максимальні значення коефіцієнтів утилізації натрію і амонію за температури 30 °С однакові і становлять 84 %. На практиці ступінь перетворення N80 в NаНСО3 значно менший і дорівнює 75...76 %. На стадії фільтрування осад натрію гідрокарбонату відділяється на вакуум-фільтрах від маточного розчину, що містить розчинені солі NH4Cl і нейрореаговані NаСl, NН4HСО3, NаНСО3. Твердий відфільтрований осад NаНСО3 подається на кальцинацію, яка здійснюється в горизонтальних обертових печах непрямого нагрівання. Топкові гази або пара, що обігрівають барабан ззовні через стінку, не забруднюють одержану в барабані соду.

Гази, що виходять з барабана, містять до 90 об.% СO2 і після очищення від содового пилу подаються на карбонізацію. Маточний розчин після фільтрації подається на регенерацію NH3. При цьому відбуваються реакції розкладу амонієвмісних солей за реакціями

Рідина, яка містить непрореагований NaCl і утворений СаС12, скидається вшламові басейни як відхід, а гази, що містять NH3 і СO2подаються на амонізацію. Рідина Газ

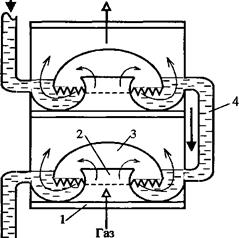

1 — тарілка; 2 — горловина; 3 — зубчастий ковпак; 4 - зовнішній перелив. Рис. 2.2 — Схема роботи одноковпачкової барботажної тарілки дистилера На стадіях амонізації, карбонізації, дистиляції реакції відбуваються в системі Г—Р. Достатня швидкість досягається створенням великої поверхні контакту фаз, яку забезпечує конструкція головної апаратури цих стадій - барботажних долон, що складаються з чавунних секцій - царг. Як приклад розглянемо роботу барботажної тарілки головного апарата стадії дистиляції - дистиляційної колони (дистилера) (рис. 2.2). Ця тарілка працює так. Парогазова суміш з великою швидкістю проходить через горловину 2 під ковпак 3 і через його зубчасті вінця спрямовується в газовий простір над тарілкою 1. Унаслідок зіткнення з рідиною, що знаходиться на тарілці, газ захоплює її з собою, утворюючи шар піни з дуже розвинутою поверхнею контакту фаз. Зовнішні переливи для рідини 4 полегшують чищення апарата і самих переливів Випалювання вапняку - допоміжна стадія, метою якої є одержання вапна і вуглекислого газу. Ця стадія здійснюється в шахтних паливних печах прямого нагрівання за температури 1100...1200 °С, що і забезпечує термічний розклад вапняку. Необхідну для розкладу теплоту одержують спалюванням коксу, який служить паливом і входить до складу шихти. Пічний (або випалювальний) газ містить 35-40 об.% СO2 і після очищення від захопленого пилу подається на карбонізацію. Гасіння вапна здійснюється в горизонтальних обертових барабанах підігрітою водою за температури 90...95 °С. При цьому одержують вапняне молоко, яке містить 280 г/л Са(ОН)2. Очищений розсіл, у якому міститься 305...310 г/л NaCl, з напірного баку 4 проходить абсорбер 6, де він амонізується, тобто насичується газоподібним NH3. Розчин і гази рухаються в абсорбері протитечією. Абсорбер є апаратом барботажного типу, всередині якого вмонтовані багатоковпачкові чавунні тарілки. У нижню частину абсорбера надходить газ, одержаний на стадії регенерації аміаку. Реакції амонізації оборотні та екзотермічні, тому їх слід здійснювати за температури не вище ніж 28 °С. Однак внаслідок виділення реакційної теплоти розчин нагрівається, тому його після абсорбера охолоджують у винесених водяних холодильниках зрошувального типу (на схемі не показано). Амонізований розсіл після охолодження надходить у верхню частину карбонізаційної колони 8, яка теж являє собою апарат барботажного типу. У нижню частину колони 8 компресором 9 під тиском 2,5-105 Па подається суміш газів, одержаних після кальцинації та випалювання вапняку. Ця суміш містить до 60 об.% СO2. Трохи вище в карбонізаційну колону компресором 5 подається лише той газ, який одержується внаслідок випалювання вапняку. Під час карбонізації, як уже згадувалось, утворюється натрію гідрокарбонат і амонію хлорид. Утворений натрію гідрокарбонат насичує розчин і випадає з нього в тверду фазу. Як зазначалося вище, максимальний вихід NaHCО3 досягається за температури 30 °С, тому передбачається охолодження реакційної маси в нижній частині колони, у так званих холодильних царгах, куди подається охолоджувальна вода. Одержані кристали NаНСО3 відокремлюються від розчину на барабанному вакуум-фільтрі 10. Відфільтрований осад гідрокарбонату натрію з вологістю до 18 % далі подається на кальцинацію в содову піч 12 - горизонтальний барабан, що обертається і робить до 5 об/хв. У ньому натрію гідрокарбонат прожарюється за температури 260 °С за рахунок теплоти топкових газів або водяної пари, що подаються в обігрівальну оболонку ("сорочку") печі. При цьому утворюється кінцевий продукт виробництва - кальцинована сода, і виділяється вуглекислий газ концентрацією до 90 об.% СО2 Останній після відмивання від содового пилу в промивачі 7 використовується для карбонізації розчину в колоні 8. Готова кальцинована сода повинна містити не менше як 95 % Nа2СО3 і не більше як 1% NаСІ.

1 — шахтна піч для випалювання вапняку; 2, 7—промивачі газу; 3 - барабан для гасіння вапна; 4 - напірний бак; 5,9 — компресори; 6 - колона амонізації; 8- колона карбонізації; 10 - барабанний вакуум-фільтр; 11 - колона регенерації; 12 — барабанна піч для кальцинації; 13, 14 — відцентрові насоси; 15 - транспортер готової соди. Рис. 4.3— Технологічна схема виробництва кальцинованої соди.

Розчин амонію хлориду, відокремлений на вакуум-фільтрі 10, насосом 13 спрямовується для регенерації аміаку в дистиляційну колону 11. Туди ж насосом 14 подається вапняне молоко. При підігріванні парою, яка подається знизу колони, всі солі амонію, що містяться в розчині, розкладаються з виділенням аміаку. Регенерований аміак з домішками вуглекислого газу повертається на амонізацію розсолу в колону 6. З дистиляційної колони 11 витікає розчин кальцію хлориду, який є відходом виробництва. Випалювання вапняку здійснюється в шахтній печі 1, яка за допомогою спеціального завантажувального пристрою заповнюється шихтою - сумішшю вапняку і коксу. Знизу під ґратку, на якій розташовується шихта, в піч вдувається повітря для спалювання коксу, внаслідок чого в печі досягається необхідна температура випалювання - 1100...1200 °С. Гази, які виходять з печі, містять 35...40 об.% СO2 і після очищення від пилу в промивачі 2 подаються в карбонізаційну колону 8. Негашене вапно подається на гасіння в обертовий барабан 3. Одержане вапняне молоко використовується для регенерації аміаку в колоні дистиляції 11.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 790; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.12.240 (0.013 с.) |

і

і , які розраховують за рівняннями:

, які розраховують за рівняннями:

— нормальні концентрації відповідних іонів у розчині

— нормальні концентрації відповідних іонів у розчині