Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет шихты стекла для ситалла

Исходный материал – стекло. Состав мол. %: 64,9 – BaO, 7,9 – Al2O3, 9,0– SiO2, 17,2 – ТiO2, 0,7 – CaO, 0,3 – F2. Для синтеза cиталла выбираем следующие сырьевые материалы: 1) ВаО вводится карбонадом бария (BaCO3) BaCO3 → BaO + CO2 M(BaCO3) = 197,341 г/моль M(BaO) = 153,33 г/моль 2) Al2O3 глиноземом М(Al2O3) = 101,96 г/моль 3) SiO2 кварцевым песком М (SiO2) = 60,086 г/моль 4) ТiO2 рутилом М(ТiO2) = 79,9 г/моль 5) CаO мелом (СaCO3) СaCO3 → СaO + CO2 M(СaCO3) = 129,731 г/моль M(СaO) = 85,72 г/моль 6) F2 фторидом алюминия (AlF3) М (F2) = 37,98 г/моль 1) Для расчета шихты необходимо пересчитать составы из молярных процентов в массовые: ВаO:

Al2O3:

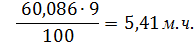

SiO2:

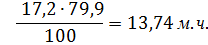

ТiO2:

СаO:

F2:

2) Сумма массовых частей: ∑ = 99,5+8,055+5,41+13,74+0,6+0,11 = 127,415 м.ч. 3) Переводим массовые части в масс. % ВаО:

Al2O3:

SiO2:

ТiO2:

СаO:

F2:

Находим сумму: ∑ = 78,12+6,31+4,24+10,78+0,47+0,08 = 100 масс. % Расчет шихты: 1) карбонад бария (BaCO3): K=1,28

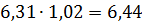

2) глинозем (Al2O3): К=1,02

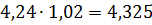

3) кварцевый песок (SiO2): К=1,02

4) рутил (ТiO2): К=1

5) мел (СaCO3): К=1,51

6) фторид алюминия (AlF3): К=2

Сумма шихты: ∑ = 99,98+6,44+4,325+10,78+0,71+0,16= 122,395 г

Подготовка шихты Для варки стекла сырьевые материалы должны быть предварительно подготовлены. При составлении шихты используют обычные для стеклотехники приемы подготовки компонентов сырья. Сыпучие материалы просеивают, а кусковые вначале измельчают, а затем также просеивают. В случае необходимости сырьевые материалы сушат перед просеиванием или измельчением. Подготовленные сырьевые компоненты, взятые согласно составу шихты, тщательно перемешивают с добавлением катализатора кристаллизации. При получении прозрачных ситаллов чистота этих компонентов должна находиться на уровне оптического стекла, так как малейшие примеси оксидов железа отрицательно сказываются на цвете и прозрачности ситалла. А также при получении ситаллов с высокими диэлектрическими свойствами вредными оказываются примеси переходных металлов, которые могут приводить к электронной проводимости, резко ухудшая электрические свойства ситалла. Хорошее смешивание шихты облегчает в дальнейшем варку стекла, дает более однородное стекло. При плохом перемешивании шихты стекло будет иметь свили, пузыри и другие пороки. Химически неоднородное стекло с многочисленными газовыми включениями не может обеспечить высоких физических и химических свойств ситалла.

Выбор тиглей Для варки стекла используют платиновые и платинородиевые тигли. Платиновые и платинородиевые сплавы являются высокоогнеупорными материалами. В платиновых тигля разлагаются горные породы. Их используют при особо точных и ответственных аналитических операциях. В платиновых тиглях нельзя сплавлять едкие щелочи, перекись натрия, окиси и гидроокиси бария и лития, соли синильной кислоты. Нельзя прокаливать вещества, содержащие окислы железа, соли тяжелых металлов, таких, как сернокислый свинец, перекись свинца, окись олова, висмута, сурьмы Тигли из платинородиевых сплавов используются в лабораторных исследованиях и для выращивания некоторых драгоценных камней и электрооптических кристаллов [5]. Варка стекла Шихту плавят в тиглях, емкость которых зависит от количества стекла, подлежащего варке. Тигли с шихтой помещают в печь. После размещения тиглей печь закрывают и замазывают глиной ее загрузочное отверстие для устранения подсоса холодного воздуха. Используют для варки стекла окислительную или нейтральную газовую среду. Перед варкой стекла устанавливают режим нагрева, охлаждение печи и длительность выдержки при максимальной температуре. На основе этих данных вычерчивают график варки в система координат: температура – время. При варке стекла следует строго придерживаться этого режима, отмечая все отклонения. Температурный максимум варки стекла составляет 1450оС. Продолжительность варки зависит от состава стекла. Кроме того, следует учитывать интенсивность облучения тигля в печи. Температуру при разогреве печи можно поднимать со скоростью 200оС/час. При этом нужно учитывать термостойкость футеровки печи и тиглей, а также склонность стекла к пенообразованию, в результате которого возможно разбрызгивание стекломассы из тиглей. Продолжительность выдержки при максимальной температуре зависит от тугоплавкости стекла, вязкости стекломассы и других факторов, она составляет не более 5 часов. При использовании летучих катализаторов (фториды, сульфиды, некоторые окислы и т. д.) приходится прибегать к специальным мерам по уменьшению потерь этих компонентов в процессе варки стекла.

Варка стекла для получения ситаллов делиться на 2 стадии: силикатообразование и кристаллизация стекла.

2.4.1 Силикатообразование стекла Начальная стадия варки силикатных стекол. Это процесс протекания химических реакций между входящими в состав стекольной шихты материалами. Силикатообразование осуществляется при относительно невысоких температурах, идет без особых затруднений и не требует весьма длительных выдержек. Однако он может быть ускорен путем повышения температуры, увеличения реагирующей поверхности, добавок ускорителей, оптимального увлажнения, уплотнения шихты (гранулы, брикеты). На первом этапе нагревания шихты, еще до вступления в химическое взаимодействие между собой, компоненты шихты претерпевают ряд физических изменений: из шихты испаряется влага, идут процессы обезвоживания гидратов и термического разложения некоторых солей, происходят переходы в другие кристаллические модификации. Далее, по мере повышения температуры, в химическое взаимодействие вступают кварцевый песок и глиноземсодержащие материалы, образующие с солями различные силикаты, в результате чего появляется так называемый первичный расплав. При наличии расплава химическое взаимодействие компонентов шихты значительно ускоряется. На стадии силикатообразования происходит термическое разложение компонентов, реакции в твёрдой и жидкой фазе с образованием силикатов, которые вначале представляют собой спек, включающий вступившие и не вступившие в реакцию компоненты. По мере повышения температуры отдельные силикаты плавятся и, растворяясь, друг в друге, образуют непрозрачный расплав, содержащий значительное количество газов и частицы компонентов шихты. Стадия силикатообразования завершается при 1100—1200 °С. 2.4.2 Стеклообразование На этапе силикатообразования не весь диоксид кремния входит в состав силикатов, поскольку он вводится в большом количестве, чем требуется для связывания других компонентов в силикаты. Избыточное количество диоксида кремния составляет 30% массы песка в шихте. На этапе стеклообразования происходит растворение избыточного диоксида кремния в расплаве силикатов. Процесс более медленный по сравнению с силикатообразованием и занимает около 60 – 70% времени, которое затрачивается на весь процесс. На этапе стеклообразования остатки кварцевых зерен медленно растворяются в вязком расплаве силикатов. Вокруг каждого зерна в результате образуется пограничная зона с повышенным содержанием диоксида кремния. По мере насыщения зоны растворение кварцевого зерна затормаживается. Для продолжения растворения необходимо, чтобы избыточный диоксид кремния был удален в окружающий раствор силикатов. Этот процесс совершается диффузионным путем под влиянием градиента концентрации. Таким образом, растворение остатка кварцевого зерна является прерывистым. Скорость стеклообразования зависит от: 1. Свойств кварцевых зерен – размеров, формы и наличия включений в зернах. Включения в зерно разрыхляют его и способствуют растворению. 2. Условий растворения – в которых главную роль играет температура процесса. С повышением температуры значительно возрастает скорость стеклообразования.

3. Свойств расплава – состав стекла, в особенности повышение концентрации щелочных оксидов и свободного сульфата натрия, изменяет вязкость расплава и его поверхностного натяжения, и, следовательно, увеличивают скорость растворения кварцевых зерен. Образовавшийся на первом этапе спек с повышением температуры плавится, завершаются реакции силикатообразования, происходит взаимное растворение силикатов. В расплаве силикатов идет весьма медленное, постепенное растворение избыточного кварца, составляющее главное содержание этого этапа. К концу этапа появляется прозрачный не однородный по составу расплав, включающий много пузырей. Для обычных стекол этот этап завершается при 1200 – 1250 °С. Осветление В готовом стекле всегда содержится некоторое количество газов. Эти газы находятся в стекле в двух видах: в растворенном (невидимом) и в свободном (видимом) состоянии. В видимом состоянии газы образуют в стекле крупные и мелкие пузыри. Задача процесса стекловарении на этапе осветления свести к минимуму число пузырей в готовом стекле. Существует три источника газа в стекле: химически связанные газы шихты, адсорбированные газы шихты, газы пламенного пространства стекловаренной печи. В процессе силикатообразования большая часть газов поступает в печное пространство и удаляется с дымовыми газами в атмосферу. Меньшая часть газов остается в расплаве. Газы пламенного пространства стекловаренной печи при определенных условиях могут частично растворяться в расплаве стекла. Процесс освобождения стекломассы от пузырьков зависит от температуры, вязкости стекломассы, поверхностного натяжения, давления газа. В процессе осветления пузырьки поднимаются к поверхности стекломассы и исчезают. В течение этого весьма сложного этапа из расплава удаляются видимые газовые включения — крупные и мелкие пузыри. Для обычных стекол этот этап завершается при 1500—1600 °С. Гомогенизация На этом этапе происходит усреднение расплава по составу, он становится химически однородным. Гомогенизация и осветление протекают одновременно при одних и тех же температурах. Гомогенизации способствуют выделяющиеся из стекломассы газовые пузыри, повышение температуры и связанные с этим понижение вязкости, повышение скорости диффузии и массообмена, а также механическое перемешивание и бурление стекломассы с помощью сжатых газов (воздух, азот, кислород и др.).

Все эти приемы в конечном счете приводят к тому, что неоднородная, сотоподобной структуры стекломасса превращается в более или менее однородную. При подъеме пузырей к поверхности расплава они при своем движении разрывают и растягивают пограничные пленки ячеек, перемешивают неоднородные микроучастки и облегчают взаимную диффузию, выравнивая концентрацию химических компонентов. Наиболее интенсивно процесс гомогенизации осуществляется при использовании механического перемешивания с помощью огнеупорных мешалок пропеллерного типа. Широкое распространение механическое перемешивание стекломассы получило на заводах оптического стекла. Оптическое стекло является наиболее однородным по сравнению с другими типами стекол, и это достигается с помощью механических мешалок. Сравнительно недавно механическое перемешивание стекломассы стали применять в производстве сортового стекла, а также на некоторых ванных печах при изготовлении массовых типов листовых стекол. Студка Завершающим этапом стекловарения является студка. При этом температура стекломассы снижается (на 300—400°С) до температуры, необходимой для формования. Главное условие во время охлаждения – непрерывное медленное снижение температуры без изменения состава и давления газовой среды. Нарушение этого условия может вызвать сдвиг установившегося равновесия газов и образование так называемой вторичной мошки. Для усиления охлаждения стекломассы применяют разные преграды по стекломассе и по газовому пространству ванной печи. Назначение преград –ослабить конвекционные потоки и ограничить передачу тепла из варочной в студочную часть печи. Эти приемы не должны вызывать термическую неоднородность стекломассы, которая может явиться причиной расстройства работы формующих машин и нарушения производства. Выработка стекла на воду В этой технологии сваренное ситалловое стекло подвергают гранулированию путем обработки струи жидкой стекломассы проточной водой с последующей сушкой, образующей гранулят. После высушивания гранулят может быть размолот до удельной поверхности, соответствующей тому или иному методу оформления заготовок. Эта технология используется при изготовлении изделий сложой конфигурации, которые невозможно отформовать методом стекольной технологии. Прессование стекломассы Прессование стекломассы относится к циклическим способам формования штучных изделий и производится за один прием в металлической (обычно чугунной) форме под действием односторонне направленных сжимающих усилий, создаваемых пуансоном при его движении от привода пресса. Порция стекломассы, помещенная в окончательную форму, воспринимая давление опускающегося в нее пуансона (охлаждаемого изнутри водой), формуется в изделие заданной конфигурации, внешний контур которой определяется формой, а внутренний — пуансоном (рисунок 2.1).

Для формования верхнего края изделия и предотвращения выхода стекломассы из формы на нее сверху накладывают (и прижимают механизмом пресса) формовое кольцо. После короткой выдержки, необходимой для снижения деформируемости изделия, пуансон вместе с формовым кольцом поднимают в исходное положение, а изделие после охлаждения и затвердевания удаляют из формы посредством поддона — выталкивателя. Прессование ведут в неразъемных или раскрывных (створчатых) формах, когда прессуют сложные асимметричные изделия.

Рисунок 2.1 – Схема процесса прессования стекломассы а — подача стекломассы в чистовую форму; б — прессование изделия пуансоном и формовым кольцом; в — удаление изделия из формы; 1 — форма; 2—пуансон; 3 — формовое кольцо; 4 — поддон-выталкиватель; 5 —капля стекломассы; 6 — изделие Прессование весьма распространено, механизировано, поскольку это простой, надежный и высокопроизводительный способ формования разнообразного ассортимента сплошных (массивных) или полых изделий с точно регулируемыми размерами: диаметром 10—650 мм, высотой 10— 350 мм, толщиной 3—50 мм и массой 0,02—15 кг.

Кристаллизация стекла Катализированная кристаллизация стекла является сложным физико-химическим процессом получения закристаллизованного материала определенной микроструктуры, с максимальным количеством кристаллической фазы и с заданными физико-химическими и механическими свойствами определяется многими факторами. Основные из них: химический состав стекла, вид и количество каталитических добавок, режим термообработки. Кристаллизация стекла это процесс при котором рост кристаллов начинается одновременно из большого количества центров кристаллизации, равномерно распределенных в стекле, которому уже придана форма изделия. В области низких температур стеклообразное состояние метастабильно. При нагревании стекло стремится перейти в термодинамически устойчивое состояние, что может быть достигнуто в результате фазового разделения. Фазовое разделение может осуществляться путем кристаллизации или ликвации стекла. Вследствие высокой вязкости стекломассы процессы фазового разделения не достигают полного завершения и в материале обычно после фазового разделения сосуществуют по меньшей мере две фазы: кристаллическая и стекловидная – при кристаллизации; и две стекловидных – при ликвации. Фазовое разделение приводит не только к ухудшению или потере прозрачности и прочности изделий, но и к нарушению технологических режимов выработки и формования. Управляя процессом ликвации или кристаллизации, удается получать разнообразные материалы на основе стекла с регулируемой прозрачностью, вплоть до непрозрачных стекол молочно-белого цвета. Склонность расплавов и стекол к кристаллизации определяется их составом, положением состава на диаграмме состояния (в случае простых систем), температурой и давлением. Механизм кристаллизации стекол включает две стадии: образование центров кристаллизации (зародышей) и рост кристаллов на них. Образование центров кристаллизации (зародышей) Центры кристаллизации представляют собой микрочастицы с упорядоченным составом и структурой, имеющие границу раздела фаз с окружающей средой. Центры кристаллизации могут зарождаться гомогенно в результате локальных флуктуации состава или структуры. В случае гомогенной кристаллизации состав выделяющихся кристаллов соответствует составу центров кристаллизации. Гетерогенная кристаллизация происходит на примесных центрах инородной фазы. Состав кристаллов в этом случае не соответствует составу центров кристаллизации. Скорость образования центров кристаллизации и линейная скорость роста кристаллов зависят от температуры. По мере увеличения степени переохлаждения растет скорость образования центров кристаллизации и таким образом их число. После достижения максимального значения в некотором температурном интервале, определяемом составом стекла, вязкостью стекломассы, а также природой выделяющейся кристаллической фазы, скорость образования центров кристаллизации уменьшается до нуля. В области высоких температур подвижность частиц велика, возникающие центры кристаллизации не устойчивы. С понижением температуры повышается стабильность центров, особенно после достижения ими критических размеров. Скорость зародышеобразования при этом резко возрастает. Рост кристаллов Параметрами, определяющими кристаллизационную способность стекол, являются температурный интервал кристаллизации, верхняя температура кристаллизации (равная температуре ликвидуса) и скорость роста кристаллов. В технологии стекла важно, чтобы кристаллизационная способность расплава и стекломассы была низкой, т.е. температурный интервал кристаллизации должен быть узким, скорость кристаллизации мала, а верхняя температура кристаллизации лежать ниже температуры выработки стекломассы. На рисунке 2.3 представлена технологическая схема получения ситаллов по стекольной технологии. Наиболее опасными с точки зрения возможной кристаллизации стекла являются температурные зоны студки и выработки. Границы раздела фаз – поверхность стекла – воздух, участки соприкосновения с огнеупорами, газовые пузыри в стекломассе, свили, инородные твердые включения и т. п. – способствуют кристаллизации стекла.

Рисунок 2.1 – Технологическая схема получения ситаллов по стекольной технологии В зависимости от соотношения различных параметров процесс кристаллизации может развиваться различно. Например, при высокой скорости роста кристаллов и низкой скорости зародышеобразования в стекле наиболее вероятно образование крупных кристаллов или сферолитов. Наоборот, при низкой скорости роста кристаллов и высокой скорости образования центров кристаллизации в стекле образуются многочисленные кристаллические включения примерно одинаковых размеров Кристаллизация стекол может быть поверхностной и объемной. Объемная кристаллизация развивается, как правило, после того, как прошла поверхностная кристаллизация. Низкая вязкость стекол в температурной области кристаллизации способствует их объемной кристаллизации. Даже незначительно изменяя соотношение компонентов в составе стекла, удается влиять на склонность стекол к кристаллизации.

Контроль параметров Контроль стекольной шихты Контроль стекольной шихты заключается в проверке тщательности перемешивания сырьевых материалов и соответствия весового количества компонентов шихты установленному рецепту. Химический контроль осуществляется на стекольных заводах обычно несколько раз в сутки (2–3 раза). Для проверки однородности шихты берут три (или более) местные пробы. Качество приготовления шихты оценивают по ее однородности и по величине отклонений результатов ее химического анализа от рецепта шихты. Каждую из взятых проб в отдельности подвергают химическому анализу; на основании сопоставления результатов этих анализов делают вывод о степени однородности шихты. Хорошая сходимость результатов анализов отдельных проб указывает на тщательность смешивания компонентов шихты и отсутствие ее расслоения в процессе хранения или транспортирования. Для анализа берут навеску шихты около 5 г. В пятикомпонентной шихте для характеристики ее однородности необходимо определить содержание не менее трех компонентов. 3.2 Диэлектрическая проницаемость стекла Величина диэлектрической проницаемости диэлектрика оценивается как отношение емкости конденсатора Сх, между обкладками которого находится данный диэлектрик, к емкости конденсатора С, обкладки которого разделены воздухом. Следовательно,

Диэлектрическая проницаемость стекол зависит от температуры, частоты переменного поля и химического состава стекла. В интервале температур 20–130°С диэлектрическая проницаемость стекол увеличивается на 3–10%, а при температурах свыше 250–300°С резко возрастает. С увеличением частоты тока диэлектрическая проницаемость стекол уменьшается, особенно при повышенных температурах. Увеличение в составе стекла щелочных окислов ведет к росту его диэлектрической проницаемости. Другие исследования подтвердили это для силикатных стекол, причем наибольшей диэлектрической проницаемостью обладают стекла, содержащие значительное количество окиси свинца. Поляризация в стеклах складывается из электронной, ионной и структурной поляризации. Электронная поляризация характерна для всех диэлектриков и, будучи вполне упругой, практически не связана с потерей энергии, она происходит путем смещения электронов упруго связанных ионов. Электронная поляризация возрастает с повышением температуры, так как при этом ослабляются упругие силы связи и увеличивается расстояние между частицами диэлектрика в результате его расширения. Ионная поляризация диэлектрика устанавливается обычно за 10-13сек и сопровождается весьма малым рассеиванием энергии. Структурная поляризация обусловлена тепловым движением слабо связанных ионов. Для того чтобы определить значение диэлектрической проницаемости исследуемого диэлектрика, необходимо дважды измерить емкость какого-либо конденсатора — вначале при наличии между его обкладками данного диэлектрика, а затем воздуха. Следовательно, определение диэлектрической проницаемости сводится по существу к измерению емкости диэлектрика, которая может быть определена различными методами. Диэлектрическую проницаемость определяют обычно одновременно с диэлектрическими потерями, на одной и той же установке, которая рассматривается ниже. 3.3 Диэлектрические потери в стекле Если к диэлектрику приложено постоянное электрическое напряжение, то потери энергии обусловлены только его проводимостью. Переменное напряжение электрического поля вызывает в диэлектрике дополнительные потери, которые часто значительно превышают потери, связанные с проводимостью диэлектрика. Диэлектрическими потерями называют ту часть электрической энергии, которая при прохождении переменного тока через диэлектрик теряется в нем, превращаясь в тепло. Вследствие этих потерь диэлектрик в сильных высокочастотных электрических полях разогревается и нарушает нормальную работу того или иного электрического прибора. Конденсатор с идеальным диэлектриком обладает только емкостным сопротивлением, поэтому в нем тепло не выделяется. Конденсатор с диэлектриком из стекла обладает не только емкостным, но и активным сопротивлением, поглощая некоторое количество энергии, составляющей диэлектрические потери. Величину диэлектрических потерь определяют по уравнению:

где Qп – мощность, поглощаемая конденсатором; Е – напряжение на обкладках конденсатора; I – сила переменного тока; Диэлектрические потери в стеклах складывается из потерь проводимости, релаксационных и структурных. Потери проводимости обусловлены электропроводностью стекла. Эти потери преобладают в основном при технической частоте тока при высоких же частотах они очень малы и зависят от температуры, частоты тока и состава стекла. Релаксационные потери связаны с тепловым движением слабосвязанных ионов. Величина этих потерь особенно возрастает в области температуры размягчения стекла, а также с увеличением частоты тока; при высоких частотах этот вид потерь является преобладающим. Структурные потери обусловлены особенностями строения диэлектрика и зависят от степени упаковки элементарных частиц. Эти потери не связаны с тепловым движением и не зависят от температуры. При технических и низких частотах тока структурные потери ничтожны; они значительно возрастают только в области частот, соответствующих собственным колебаниям ионов.. Твердые неорганические диэлектрики – кристаллы, стекла и керамические материалы – имеют сравнительно малые диэлектрические потери, которые сильно зависят от состава и структуры диэлектрика. В стеклах высокочастотные потери значительно превышают омические. Влияние химического состава стекла на величину диэлектрических потерь подобно влиянию его на электропроводность стекла, т.е. компоненты, увеличивающие электропроводность, повышают и диэлектрические потери в стекле. Соответственно, стекла, содержащие малоподвижные ионы имеют малую электропроводность и малые диэлектрические потери. Чистое кварцевое стекло имеет очень малые потери и проводимость, а также небольшую диэлектрическую проницаемость. Обычные стекла, содержащие щелочные и щелочноземельные окислы, наоборот, имеют значительные потери и проводимость, а также повышенную диэлектрическую проницаемость. Термическая обработка стекла заметно влияет на величину диэлектрических потерь. Так, закалка стекла почти удваивает угол диэлектрических потерь по сравнению с нормально отожженным стеклом.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 850; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.104.29 (0.061 с.) |

г

г г

г г

г г

г г

г г

г

,

, – угол сдвига фаз между током и напряжением.

– угол сдвига фаз между током и напряжением.