Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль технологического процесса ⇐ ПредыдущаяСтр 5 из 5

Перед началом укладки материала вымеряют основание под штабель. Подштабельное основание должно быть прочным, жестким, а верх его – горизонтальным, без местных выпуклостей и понижений. Длина основания должна равняться длине штабеля. Для проверки используют ровно выпиленною доску, которую прикладывают ребром к основанию штабеля. Древесина, выпускаемая из сушилки, должна по качеству сушки соответствовать своему назначению. Для контроля требований предъявляемых первой категорией качества сушки и допускаемых отклонений параметров будет использоваться следующая методика. Контроль за влажностью древесины в процессе сушки будет осуществляться видоизменённым весовым способом, который называется способом контрольных образцов или отрезков. Из партии досок, предназначенных для укладки в штабель и последующей сушки, отбирают контрольные доски, характерные для всей партии по влажности, и по расположению годичных слоёв. Таким образом, контрольный отрезок длиной 1-1,2 м, отпиливается от доски (показано на рисунке 4), характеристика которой отвечает средней характеристике партии древесины, загружаемой в сушилку. Отрезок отпиливается на расстоянии не менее 300 мм. от торца. Торцы контрольных образцов замазывают густотёртой краской. Отрезок и смежные с ним секции влажности взвешиваются: первый на торговых (с точностью до 5 г), а вторые – на технических весах. Затем отрезок укладывают в заранее приготовленные места – быстро сохнущие и медленно-сохнущие места штабеля. В штабель закладывают четыре, шесть контрольных образцов. Контрольный отрезок должен закладываться в штабель так, чтобы его можно было легко вынуть для взвешивания и вновь положить в штабель. По секциям определяют начальную влажность отрезка, за которую принимается средняя величина из влажности обеих секций.

Рисунок 4 – Схема выпиловки контрольного отрезка Начальная влажность контрольного отрезка после его выпиловки может считаться равной: Wнач=((Mнач-Mсух)/Mсух)* 100 % где Mнач и Mсух – масса отрезка в абсолютно сухом состоянии и начальная масса отрезка. При этом масса абсолютно сухого отрезка вычисляем по формуле: Mсух=(100*Mнач)/(Wнач+100) где Wнач – начальная влажность контрольного отрезка.

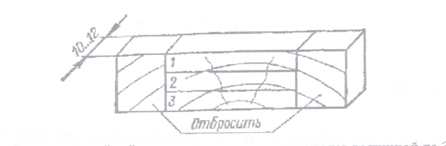

Таким образом, масса отрезка в абсолютно сухом состоянии вычисляется заранее, перед началом сушки. В процессе сушки влажность устанавливается по формуле: Wi=((Mi-Mсух)/Mсух)* 100 % где Mi – масса отрезка в любой момент процесса, устанавливаемая взвешиванием. Так как при высушивании пиломатериалов по первой категории качества необходимо контролировать перепад влажности по толщине, то для осуществления контроля предусматриваем: из отобранной доски для определения общей влажности выпиливаются секции для определения послойной влажности, на которую раскалывают согласно приведённой схеме на рисунке 5. Разница во влажности боковых и средних полосок показывает перепад влажности. Число вырезаемых секций для первой категории качества сушки должно быть не менее пяти.

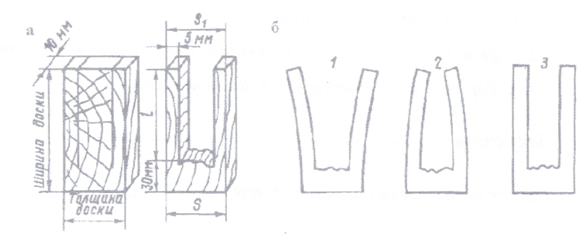

Контроль за внутренними напряжениями при сушки необходим для того чтобы в любой момент процесса иметь возможность установить характер и примерную величину внутренних напряжений в древесине, а также наличие в ней остаточных деформаций. Производственный качественный контроль внутренних напряжений осуществляют выпиловкой из материала на ленточной пиле специальных проб – силовых секций. Силовая секция раскраивается в виде двузубой гребёнки, с выпиленной серединой, как показано на рисунке 6. Рисунок 6 – Силовые секции Если зубцы раскроено секции изгибаются наружу (форма 1), значит в материале имеются растягивающие напряжения в наружных и сжимающие напряжения во-внутренних слоях. Форма 2 характеризует обратный характер напряжений: сжатие поверхности и растяжение центральной зоны. Отсутствие деформаций в секции поле раскроя (форма 3) указывает на отсутствие внутренних напряжений. Форма силовой секции после раскроя показывает только знак и примерную величину полных внутренних напряжении в данный момент, но не даёт ещё представления об остаточных деформациях. Положение зубцов секции после её выдержки показывает имеющиеся в древесине остаточные деформации и напряжения. Если секция приобрела форму 2, значит в материале имеются остаточные деформации удлинения на поверхности и укорочения внутри и соответственно сжимающие остаточные напряжения на поверхности и приобрела растягивающие внутри. Такой характер остаточных деформаций и напряжений наблюдается в процессе сушки без влаготеплообработки. Если после выдержки секции приобрела (форму 1). Такой случай может быть в самом начале сушки или после правильно, проведённой влаготеплообработки материала. Если же после выдержки секция принимает форму 1, в материале имеются остаточные деформации укорочение на поверхности и удлинение внутри. В процессе собственно сушки таких деформаций не возникает, но они могут появиться после излишне интенсивной влаготеплообрабтки.

Для пиломатериалов первой категории качества сушки относительно отклонения зубцов секции f от нормального положения не должно превышать 1,5-2 % длины зубца. Это отклонение измеряется индикаторной скобой или штангенциркулем с точностью 0,1 мм и характеризуется отношением: f=(S-S1/2*l)*100 % где l – длина зубца. Принимая во внимание спецификацию и назначение подлежащих сушке пиломатериалов, принятые режимы сушки и особенности конструкции сушильной камеры, составляем карту контроля технологического процесса, которая оформлена в таблице 13.

Таблица 13 – Карта контроля технологического процесса

Продолжение таблицы 13

Заключение Разработан проект лесосушильного цеха для сушки еловых, сосновых и берёзовых пиломатериалов в количестве 26500 тысячи м3 в год до влажности равной 12%. Предполагаемое место строительства Минская обл.. Цех размещен в помещении, общей площадью 1728 м2

К установке предложено 5 сушильных камер марки ВК-4. Вместимость каждой из них составляет 57,6 м3 условного материала. Камеры расположены в один ряд, вдоль траверсных путей. Формирование и разборка штабелей осуществляется вручную с применением лифта Л-6,5-15. Для транспортировки штабелей выбираю рельсовый транспорт, для доставки пиломатериалов к штабелям применяется тележка ЭТ-2-6,5. Камеры оснащены чугунными -ребристыми трубами. Теплоноситель-пар с давлением 0,35 МПа. Годовая потребность цеха в теплоносителе 11663,9 т/год.

Литература 1.Бгданов, Е.С. Справочник по сушке древесины / Е.С.Богданов, В.А.Козлов, Н.Н. Пейч- М.: Лесная промышленность,1987.-192с. 2.Богданов, Е.С. Сушка пиломатериалов / Е.С.Богданов – М.: Лесная промышленность,1988.-201с. 3.Болдырев, П.В. Сушка древесины. Практическое руководство / П.В.Болдырев – М.: 2002.-201с. 4.ГОСТ 19773-84 Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия – М.: Издательство стандартов, 1984.-37с. 5.Кречетов, И.В. Сушка и защита древесины /И.В. Кречетов.- М.: Лесная промышленность, 1987-328с. 6.Руководящие технические материалы по технологии камерной сушки древесины / Архангельск, ЦНИИМОД, 1985.-137с. 7.Серковский, П.С. Гидрометрическая обработка и консервирование древесины П.С. Серговский, А.И. Расев - М.: Лесная промышленность, 1987.-360с. 8.Соколов, П.В. Лесосушильные камеры / П.В. Соколов, Г.Н. Харитонов, С.В. Добрынин – М.: Лесная промышленность, 1987 – 216с. 9.Шубин, Г.С. Проектирование участков для гидротермической обработки древесины / Г.С. Шубин – М.: лесная промышленность, 1983 – 272с.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 224; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.29.209 (0.015 с.) |

Рисунок 5 – секции послойной влажности для пиломатериалов толщиной до 32 мм.

Рисунок 5 – секции послойной влажности для пиломатериалов толщиной до 32 мм.