Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологии цементирования эксплуатационной колонны ⇐ ПредыдущаяСтр 2 из 2

Существуют следующие способы цементирования: башмачное цементирование через заливочные трубы, одноступенчатое, двухступенчатое и манжетное цементирование, цементирование хвостовиков и др. Цементирование через заливочные трубы является наиболее простым и широко используется при разведочном бурении, когда требуется изолировать затрубное пространство от скважины только в призабойной части. Для этого в приподнятую над забоем на 2—3 м обсадную колонну спускают бурильные трубы и промывают забой. Затем через бурильные трубы закачивают необходимое количество цементного раствора, обсадную колонну спускают на забой и оставляют в покое примерно на 1 сут. По окончании цементирования бурильные трубы приподнимают над цементным раствором, промывают водой и извлекают из скважины. Одноступенчатое цементирование наиболее широко применяют в тех случаях, когда требуется герметизация затрубного пространства на большую высоту, вплоть до устья скважины. Одноступенчатое цементирование производят следующим образом (рис. 4). На спущенную в скважину колонну обсадных труб навинчивают цементировочную головку. Скважину и затрубное пространство через цементировочную головку промывают свежей промывочной жидкостью до

Рис.4. Схема цементирования скважины с двумя пробками.

полного удаления шлама. Затем снимают цементировочную головку, в обсадные трубы спускают нижнюю пробку, снова устанавливают цементировочную головку с верхней пробкой и закачивают расчетное количество цементного раствора (рис. 4,а). После этого вывинчиванием стопорных винтов в цементировочной головке освобождают верхнюю пробку и через тройник закачивают расчетное количество продавочной жидкости (воды или глинистого раствора). Цементный раствор, заключенный между двумя пробками, продавливается вниз (см. рис. 4,б). Нижняя пробка, дойдя до упорного кольца в трубах, останавливается, а верхняя под напором продавочной жидкости продолжает опускаться. Вследствие развиваемого при этом высокого давления резиновая диафрагма нижней пробки разрушается и цементный раствор вытесняется в затрубное пространство (рис. 4,в). Окончание нагнетания цементного раствора в затрубное пространство определяют по резкому повышению давления на манометре насоса в момент схождения пробок. Часть цементного раствора ниже упорного кольца остается в обсадной колонне (рис. 4,г). На этом закапчивается процесс цементирования, и скважина при закрытых кранах па цементировочной головке оставляется в покое на срок, необходимый для твердения цементного раствора.

Цементирование можно проводить только с одной верхней пробкой. Как показывает практика, цементный раствор смешивается с промывочной жидкостью в незначительном интервале, к тому же эта раствора поднимается к устью скважины и на качество цементирования не влияет. Двухступенчатое цементирование применяют в глубоких скважинах на нефть и газ. Его особенность заключается в том, что цементный раствор продавливается в затрубное пространство как через низ обсадной колонны, так и через отверстия в специальной заливочной муфте, которую устанавливают в колонне на определенной высоте от забоя.

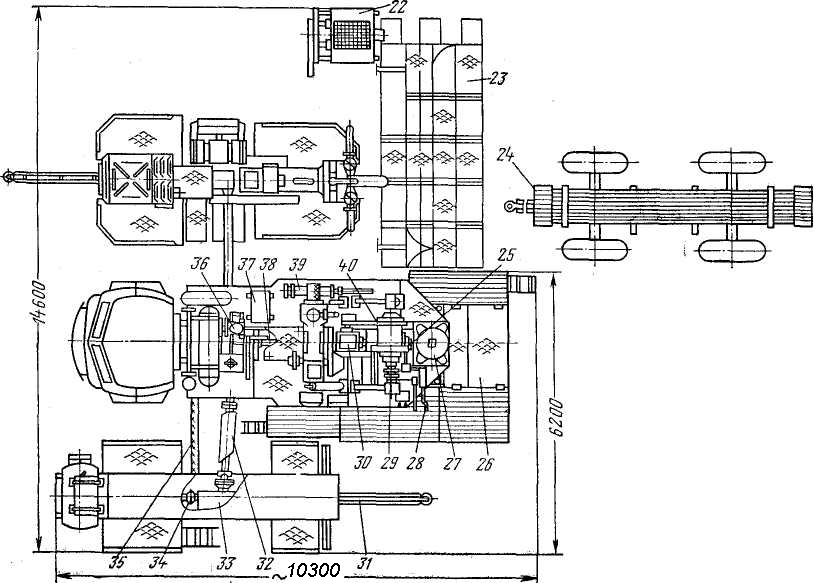

Рисунок 5. Приспособление для манжетного цементирования

Оно представляет собой обсадную трубу 2 с просверленными в шахматном порядке тремя-четырьмя отверстиями 3 диаметром 15—20 мм. Для предотвращения попадания цементного раствора в зону фильтра внутри трубы устанавливают прямой клапан 6, а вокруг отверстий — воронкообразную манжету 4 из кожи или брезента высотой 60—70 см с верхним диаметром, несколько превышающим диаметр скважины. Кожу или брезент прикрепляют заклепками к шести—восьми стальным полосам толщиной 3— 4 мм и шириной 25—30 мм, которые нижними концами приваривают к кольцу 5. Кольцо после одевания воронки крепят к трубе. Над манжетой может устанавливаться обратный клапан. Манжетное цементирование проводят так же, как и цементирование с двумя пробками. После твердения цемента цементировочные пробки и клапаны разбуривают.

Найдем объем цементного раствора, необходимого для создания в затрубном пространстве цементного кольца и стакана внутри обсадной колонны: V = 0,785*K*((Dс2 – Dн2)*H1 + DВ2*H2Ррр); (33) V = 0,785*1,2*(0,29532-0,2192)* 130 +0,20512*3)=6,33 м3; где V – объем цементного раствора, м3; К — коэффициент, учитывающий увеличение объема цементного раствора за счет наличия трещин, каверн и разработки ствола скважины, К = 1,2; Dс=0,2953м – диаметр скважины (долота); D н =0,219 м – наружный диаметр обсадных труб, м; H1 – высота цементируемого интервала-130м; DВ=0,2051м – внутренний диаметр обсадных труб; H2 – высота столба жидкости (цементного раствора) внутри труб, равна 3 м.

Рассчитаем количество сухого цемента на 1 м3 раствора: q=ᵞц*ᵞв/ᵞв+m*ᵞц,т (34) q=3,05*1/1+0,5*3,05= 1,2 т, где: ᵞц=3,05..3,20 т/м3- удельный вес сухого цемента; принимаем ᵞц=3,05 ᵞв=1,0 т/м3- удельный вес воды; m В/Ц- водоцементное отношение количества воды к количеству сухого цемента по массе, m=0,4…0,6; принимают обычно m=0,5.

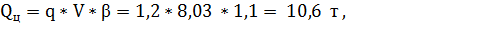

Рассчитаем общее количество сухого цемента для приготовления цементного раствора:

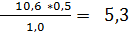

где q=1,2 т – количество сухого цемента на 1 м3 раствора; V - объем цементного раствора, необходимого для создания в затрубном пространстве цементного кольца и стакана внутри обсадной колонны;β=1,1…1,15 – коэффициент, учитывающий потери цемента при приготовлении раствора. Рассчитаем объем воды для приготовления цементного раствора: Vв = где Vв – объем воды для приготовления цементного раствора, м3; m – масса сухого цемента, кг, обычно принимают 0,5; ᵞв=1,0 т/м3- удельный вес воды. Рассчитаем количество продавочной жидкости: Vж =

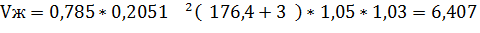

где Vж – объем продавочной жидкости, м3; DВ– внутренний диаметр обсадных труб; К2 – коэффициент, учитывающий сжатие глинистого раствора, К2 = 1,03-1,05, принимаем К2 = 1,03; Н2– высота цементного стакана; Н=176.4 м – глубина скважины; К1-коэффициент, учитывающий сжатие воздуха, для глинистых растворов К1=1,05.

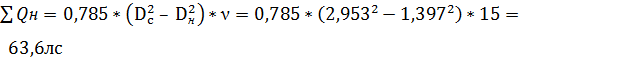

Необходимая суммарная производительность насосов при продавливании цементного раствора:

где Dс=2,953 дм – диаметр скважины (долота); D н =1,397 дм – наружный диаметр обсадных труб, м;

Максимальное давление насоса при закачивании цементного раствора в затрубное пространство: Рмах=Р1+Р2=17,7+2,7=20,4 кгс/см2 (39) Р1-суммарные потери напора на преодоление гидравлических сопротивлений в обсадной колонне, затрубном пространстве и т.д. Р1=0,01*Н+16=0,01*175,4+16=17,7 кгс/см2 (40) где Н=175,4 м – глубина скважины. P2=0,1*[(H-H1)*(γж-γпр.ж.)+(Н1-Н2)(γц.р.-γпр.ж)]; (41) P2=0,1*((175,4-130)(1,8-1,2)=2,724кгс/см2 где γц.р- удельный вес цементного раствора, т/м3 γц.р=q*(1+m)=1,2*(1+0,5)=1,8 т/м3 (42) Н2– высота цементного стакана; Н– глубина скважины; H1 – высота цементируемого интервала, м; γж- удельный вес жидкости; γпр.ж=1,2, г/см3 –удельный вес промывочной жидкости. Выбираем цементировочный агрегат и режим его бурения Выбираем агрегат ЦА-320М. Исходя из расчетом Рmax =20,4 кгс/см2, лучший режим это IV скорость и в соответствии с производительностью диаметр втулки d = 127 мм, следовательно Pmax=58 кгс/см2 и qца=14,5 л/с ([1] табл.6.2,стр.78)

Необходимое количество цементировочных агрегатов: nца= ƩQН/qца=63,6/14,5=4 шт, т.е четыре установки цементировочных агрегатов.

Заключение В данном курсовом проекте проводилось проектирование скважины, выбор бурового оборудования, расчет режимных параметров, которые соответствуют данным геолого-техническим условиям. Данная работа помогла мне приобрести необходимые знания и практические навыки, которые в дальнейшем пригодятся на производственной практике, а также при написании дипломного проекта

Список литературы 1. Башкатов Д.Н., Сулакшин С.С., Драхлис С.Л., Квашин Г.П. Справочник по бурению скважин на воду. – М.: Недра, 1979. – 560с. 2. Белицкий А.С. Краткий справочник по проектированию и бурению скважин на воду(2-е издание). – М.: Недра, 1983. – 150 с. 3. Дубровский В.В., Керченский М.М., Плохов В.Н. и др. Справочник по бурению и оборудованию скважин на воду. – М.: Недра, 1972. – 512с. 4. Керченский М.М., Плохов В.И. Бурение скважин на воду. – М.: Недра, 1965. – 290с. 5. В.П. Шестеров, В.А. Шмурыгин, И.Б. Бондарчук. Сооружение, ремонт и эксплуатация водозаборных скважин. –Томск: ТПУ, 2009. 6. Керченский М.М., Плохов В.И. Бурение скважин на воду. – М.: Гостоптехиздат, 1958. – 245с. 7. Пальянов П.Ф., Штейнберг А.М. Бурение скважин. – М.: Недра,1964. – 354с. 8. Храменков В.Г. Контроль и автоматизация технологических процессов при бурении геологоразведочных, нефтяных и газовых скважин (3-е издание). – Томск: ТПУ, 2009. – 339с. Приложение 1. Схема расположения бурового оборудования

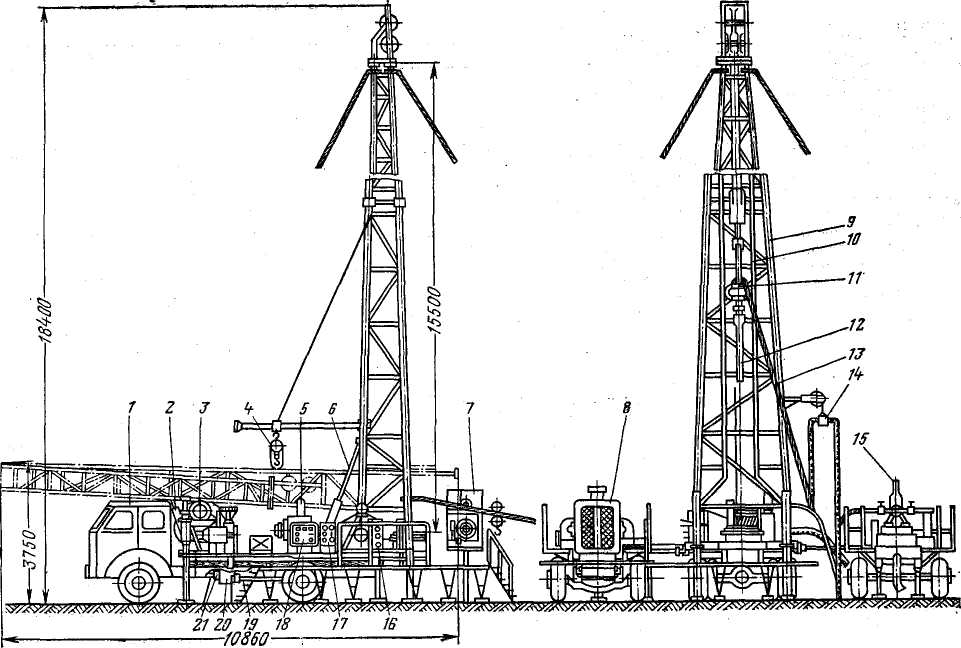

Буровой агрегат 1БА15В состоит из: 1- автошасси МАЗ-500А; 2-гидродомкрат аварийного подъема мачты; 3- ресивер; 4- грузоподъемное устройство; 5- буровой насос; 6- гидродомкраты подъемамачты; 7- индикатор веса; 8- компрессорно-силовой блок; 9- мачта; 10- талевый блок; 11- вертлюг; 12- ведущая штанга; 13- буровой рукав; 14- подвеска рукава; 15- насосно-силовой блок; 16- щит бурильщика; 17- гидрощит; 18- электрощит; 19,21, 25, 32, 34, 38 - карданные валы; 20- коробка отбора мощности; 22- глиномешалка; 23- блок глиноочистки; 24- инструментальный блок; 26- откидные мостки; 27- ротор; 28- рычаги управления; 29- лебедка; 30- коробка передач; 31- шасси прицепа; 33- редуктор; 35- пневморукав; 36- аварийный компрессор: 37- масляный бак; 39- гидрораскрепитель; 40- цепная передача.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 584; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.169.50 (0.034 с.) |

При бурении скважин на воду иногда приходится цементировать обсадную колонну, спущенную вместе с фильтром. В этом случае применяют манжетное цементирование. При этом виде цементирования между фильтром и обсадной колонной устанавливают специальное приспособление (рис.5).

При бурении скважин на воду иногда приходится цементировать обсадную колонну, спущенную вместе с фильтром. В этом случае применяют манжетное цементирование. При этом виде цементирования между фильтром и обсадной колонной устанавливают специальное приспособление (рис.5). (35)

(35) =

=  м3, (36)

м3, (36) *(Н+

*(Н+  )*

)*  (37)

(37) м3,

м3, (38)

(38) -необходимая суммарная производительность насосов при продавливании цементного раствора;

-необходимая суммарная производительность насосов при продавливании цементного раствора;