Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хочешь усовершенствовать работу? Хочешь усовершенствовать машину? Делай.

Шаблоны — точно определяющие места, направители — точно определяющие движения, водители — производители работы.

В настоящей работе в качестве иллюстративного материала приводится ряд практических примеров рационализации рабочего места Путем введения приспособлений, выполняющих различные функции в работе (установочные, транспортные, контрольные и др. — см. рисунки). В конструктивном отношении среди приводимых приспособлений имеются приспособления типа шаблона, направителя и водителя. Эти примеры, взятые как из русской, так и заграничной рационализаторской практики, показывают, как можно рационализировать рабочее место путем применения иногда очень простых приспособлений в разных производствах и в самых различных производственных условиях (см. рис. 55, 66, 57, 58, 59, '62, 64). Как только мы получаем более или менее устойчивый круг операций (ручных или станочных), мы должны попытаться применить либо приспособление. Правда, вопрос об устойчивости определенных заказов в смысле специализации данного рабочего места выполнения определенных операций уже несколько выходит за пределы одного рабочего места, — это уже обязанность планирующих и распределяющих работу организация предприятия. Но ином случае если предмет работы все время меняется, если заказы разнообразны, то рабочее место в меньшей степени может использовать тот опыт в работе и те специальные приспособления, которые(создаются при устойчивом и массовом заказе. Специализируя места на выполнении однообразных операций, мы экономия на установку рабочего места и установку инструмента и приспособлений и тем самым сокращаем количество простоев.

При отсутствии однообразного заказа не всегда оказывается выгодным применять те специальные приспособления для ускорения обработки удешевления себестоимости, которые применяются при массовом или серийном производстве. При переходе от штучного производства к серийному и массовому приспособления играют решающую роль, специализируя рабочие места для массовой обработки определенного предмета. Нельзя всегда иметь специальные станки, нужно уметь приспосабливать для новых работ то старое оборудование, которое у нас! имеется в данный момент, путем придания старым машинам конструктивной гибкости. Часто можно путем самых незначительных конструктивных изменений в старом станке приспособить его для новой работы или сделать его более производительным. Например, на одном ленинградском заводе («Электросила») путем незначительного изменения старых токарных танков (съемкой суппортов и бабок, укреплением вместо резцов горелок) из них сделали сварочно-фрезерные станки для автогенной сварки, после чего производительность повысилась в 12 — 15 раз.

Можно к обыкновенным параллельным тискам приспособить фрезерную дрель, обыкновенный станок превратить в револьверный, токарный станок — в самоточку или в многошпиндельный, сверловочный. Можно заменять ручную обработку штамповкой, обточку — шлифовкой.

Пользуясь принципом уплотнения в применении к рабочему месту, можно значительно ускорить процесс обработки изделия и повысить производительность станка: попробуйте ввести большое число одновременно работающих рабочих приспособлений для одновременно производимой обработки над несколькими предметами (увеличивая число шпинделей или суппортов). Известно, что имеются, например, станки, рассверливающие одновременно 150 отверстий в обрабатываемом изделии. Применение сдвоенных установочных приспособлений увеличивает пропускную способность станка за счет сокращения времени на установку обрабатываемого изделия и связанного с ним простоя станка. На рис. 60 показан сверлильный станок, снабженный сдвоенным приспособлением для зажима изделия. Установка обрабатываемого изделия производится вне места его обработки на запасном приспособлении, в то время как под многошпиндельной сверлильной головкой станка находится в обработке второе изделие. По окончании сверловки изделия, выводя из-под головки станка просверленную деталь, рабочий сразу же подает под головку уже установленное изделие для обработки. Еще более эффективными в смысле сокращения времени на вспомогательную работу являются приспособления к станкам для непрерывного питания их обрабатываемыми изделиями в виде так называемых магазинных приспособлений.

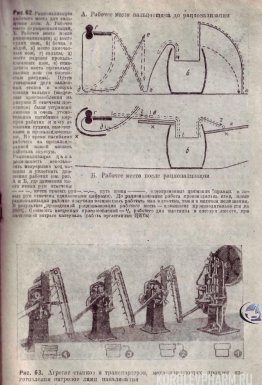

На рис. 61 приведено такое магазинное приспособление для подачи изделий на бесцентровый шлифовальный станок для наружной шлифовки гладких изделий. Приспособление устроено в виде наклонного желоба; изделия скатываются одно за другим по лотку, проходят между двумя шлифующими кругами и падают по другую сторону кругов на второй лоток, направляющий их на последующий станок. Дальнейшая механизация работ по подаче изделия, установке его, обработке, съему со станка и последующей передачи ряду станков, охватывая механизмами весь процесс определенного производства, приводит к полном автоматизации работ. На рис. 63 показан последовательный процесс изготовления патронов для лампочек накаливания. Заготовки для патронов поступают на револьверный пресс для выдавливания формы патрона (1), далее по транспортеру поступают на обрезной станок (2); затем передаются на резьбонакаточный станок (3), откуда перебрасываются на станок для накатки бортика и обрезки противоположного торца (4). Все промежуточные операции производятся без участия ручного труда механическими транспортными средствами. Проверяем также наличие и исправность или вводим разного рода контрольные приспособления, окружающие рабочее место в производстве, благодаря которым на рационально организованном рабочем месте крайне упрощается учет и измерение скорости, качества," количества и экономичности работы (см. рис. 61). Для нового оборудования на наших предприятиях характерно огромное количество различных показателей и контрольно - измерительных аппаратов, вмонтированных или присоединяемых извне в различные зоны машины - орудия (и зону энергетики, скоростную, установочно - обработочную, зону управления) для изучения протекания технологических процессов производства, использования оборудования, режима работы и т. д. Смотри в связи с этим, таблицу аппаратуры (стр. 92), применяемой в заводской научно - изыскательной работе для контроля токарного производства, превращающей станков лабораторию.

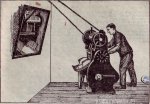

Часто в производстве рабочему по ходу работы требуется постоянное наблюдение за таким участком станка или машины, который совершенно не виден рабочему непосредственно с рабочего места или же недоступен для непосредственного наблюдения со стороны рабочего. В таких случаях иногда, например, может быть применено такое недорогое, но весьма полезное приспособление на рабочем месте, как зеркало (см. рис. 65), при помощи которого контролируется работа. В качестве примера приведем описание способа применения зеркала, для контроля за работой машины в типографском деле (в типографии Промкомбината): «Однобарабанные линовальные машины без самонакладчика не рентабельны в полиграфпромышленности. Работающему на машине, сидящему впереди нее, не видна задняя часть машины, где выходит линующаяся бумага. Достаточно свернуться одному листу, чтобы в течение одной рабочей минуты образовалась целая гора беспорядочно нагроможденных листов бумаги.

Возможность таких явлений требует еще одного наблюдающего человека или частой остановки машины, а временами и больших стоянок для приведения в порядок образовавшегося затора. Для полной возможности обслуживания машины одним, рабочим и избегания частых остановок... установлено позади машины, несколько выше ее, зеркало. Работающий, не сходя с места работы и не останавливая машины, видит заднюю часть машины, а следовательно, и весь процесс прохода и выкладки бумаги па приемный стол»

Здесь можно отметить применение ряда приспособлений на рабочих местах типа выключателей или сигналов (звуковых или световых), которые автоматически устанавливают моменты пуска или остановки станка во время работы.

Рис. 65. Зеркало на рабочем месте. Рабочее место работника, обслуживающего машину для резки табака. Рабочий закладывает сырье в машину с одной стороны машины, продукция выходит с противоположной стороны, которую рабочий не может увидеть, не сходя со своего места. Чтобы все время следить за работой машины, рабочий вынужден бесчисленное количество раз обходить ее. Это неудобство устраняется тем, что против машины устанавливается зеркало и рабочий получает возможность, не сходя с своего места, видеть в зеркале работу режущих ножей, находящихся на противоположной стороне машины, и тем самым облегчает свои работу и усиливает контроль за работой машины. Так, например, на заводе TaborMfgCoPhiladelphiaPa работа по притирке воздушных клапанов производилась с применением в качестве выключателей часового механизма. Притирающая втулка, приводимая в движение гибким валом, была включена с часовым механизмом, который по истечении определенного промежутка времени, достаточного для производства притирки крапа, выключал гибкий вал. В это же время вынимался кран из кондуктора, и к тому времени, когда новая деталь была закреплена, вал, благодаря часовому механизму, опять включался с трансмиссией, и работа по притирке начиналась. На другом заводе имелось приспособление, которое моменты включения и выключения станка отмечало световыми сигналами. В результате рабочий всегда мог ориентироваться, когда нужно остановить станок, пустить самоход и т. д. Станок-автомат в отличие от универсального станка механизирует процесс управления этим станком, снимая с рабочего ряд управленческих обязанностей. Например, представьте себе платформу строгального станка с двигателем, с суппортом, на котором имеется резец.

Платформа подается взад и вперед, в результате чего резец снимает стружку". Рабочий, чтобы подать резец вперед, должен дать двигателю передний ход; когда платформа дойдет до крайней точки, рабочий переключает двигатель и платформа идет в обратную сторону. Устроив приспособление, которое автоматически переключает двигатель; мы тем самым механизируем управление станком.

В станках - автоматах система управления еще более механизирована при помощи барабана и системы рычагов, из которых каждый заведует переключением. Если на токарном станке рычагом управляет рабочий, то на станке-автомате рычагом уже управляет барабан. Механизация рабочих мест. От верстака — к автомату.

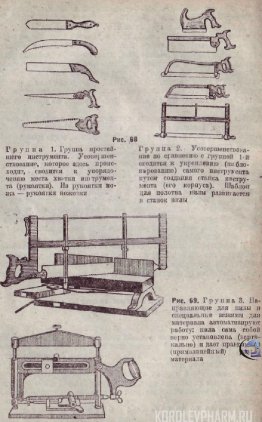

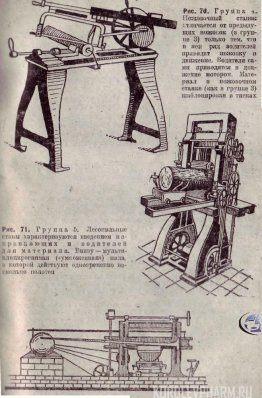

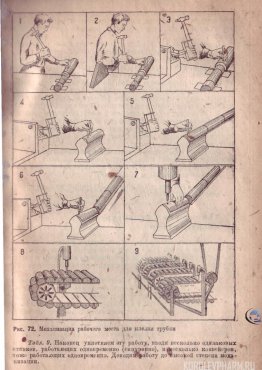

Помимо частичного изменения в конструкции рабочих мест покажет путь перестройки рабочих мест из одного типа в другой, высокий в смысле организации производственного процесса (от рабочего места верстачного типа — к рабочему месту станочного, от универсального станочного — к полуавтомату, от специального станка - автомата — к целому комплексу автомат). Путем применения системы различных приспособлений заменяем чисто мускульные работами инструментально - мускульными, инструментально-мускульные - станочными. На рис. 68, 69, 70, показан процесс совершении! (механизации) инструмента путем последовательного введения новых приспособлений типа шаблонов, направителей и водителей: от самой примитивной ручной пилы до пил - станков, механически производящих распиловку... Разнообразнейшие приспособления, которые превращают уни нереальные рабочие места в специальные и, наоборот, которые специальныё рабочие места заставляют работать как универсальные: приспособления, которые могут браться от одного типа станка и прикладываться к другому типу станков (не меняя станины, не меняя скоростной зоны и расположение центров) — все эти приспособления вместе и являются определяющим методом, реконструкции производства и отдельных рабочих мест. В качестве чисто методической иллюстрации приведем пример последовательного введения приспособлений для полной механизации рабочего места для клепки жестяной трубки в гранатном производстве описанный А. К. Гастевым в его книге «Установка производства методом ЦИТа». Весь процесс реконструкции отображен в 9 таблицах (рис. 72). Для наглядности ручная граната заменена обыкновенной жестяной трубкой. Табл. 1. Дается самое кустарное рабочее место верстачного типа для ручной клепки жестяной трубки. Трубка укреплена на болванке (шаблоне), прилегающей к столу верстака и являющейся основным установочным приспособлением для этой работы. Табл. 2. Шаблонируем руку рабочего. Вводим подставку для опоры локтя работника, чтобы правая рука не была навесу. Этим экономим силу I работника и помогаем выработке автоматического удара. Табл. 3. Вводим направитесь для удара молотком, благодаря чему рука держит молоток с гораздо меньшим напряжением и устраняются боковые колебания при ударе. Рука рабочего освобождена от обязанности держать молоток в воздухе. Табл. 4. Обрабатываемая трубка не совсем точно покоится на болванке. Вводим более точный шаблон в виде устойчивой наковальни с желобом, I в котором покоится трубка, с особым внутренним стальным языком для головки заклепки, так что можно более устойчиво и почти вслепую устанавливать трубку.

Табл. 5. Материал подается левой рукой с ящика или верстака. Ускоряем подачу: приделываем к шаблону особый направитесь в виде желоба для подачи материала; продолжаем желоб, чтобы он вмещал не одну трубку несколько. Табл. 6. Применяем, водитель в виде наклонного желоба для подачи трубок самотеком; как только мы снимаем одну трубку, остальные силой своей тяжести передвигаются к месту обработки вместо ручной подачи материала. Табл. 7. Действуя при помощи шаблона, направителя и водителя, заменяем работу руки человека прессовальным станком с механическим двигателем, благодаря чему увеличиваем скорость работы в несколько десятков раз. Табл. 8. При работе с прессом нам приходится неимоверно быстро подавать материал, так что применяемый водитель недостаточен. Чтобы подачи материала была непрерывной и автоматической, вводим конвейер или подающую ленту, но не с одним шаблоном для трубки, а с большим количеством их. Конвейер должен подавать трубки с той скоростью, с какой работает пресс.

Изучая конструкцию современного станка-автомата, мы можем Совершенствуя организацию рабочего места путем механизации его, мы изменяем и обязанности рабочего, обслуживающего это рабочее место: от чисто двигательных, обработочных, они переходят к расчетным, контрольным. Собственно обработку вместо человек» делает станок. Мускульная работа человека как двигателя заменяется механическим двигателем (мотором). Введение разного рода приспособлений, вроде распределительных кулачков, барабанов, значительно упрощает, механизирует обязанности рабочего по управлению самой; машиной» Рабочий становится администратором станка-предприятия. Мы начали эту работу с того, что в самую будничную организацию рабочего места ввели шаблон для облегчения Движений руки человека и закончили конвейером и автоматом при помощи последовательного применения шаблона, направителя и водителя к работнику, материалу и инструменту. Это и есть путь создания высокорационализированного и механизированного рабочего места, показывающий схематически, в каком направлении должна идти работа по рационализации рабочих мест. Лозунгом нашей работы должно быть: Если нет под рукой машины — доводи до машины простой инструмент!

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 175; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.123.120 (0.03 с.) |