Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Санкт-петербургская государственная химико-Стр 1 из 14Следующая ⇒

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТАЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ САНКТ-ПЕТЕРБУРГСКАЯ ГОСУДАРСТВЕННАЯ ХИМИКО- ФАРМАЦЕВТИЧЕСКАЯ АКАДЕМИЯ

ФАКУЛЬТЕТ ПРОМЫШЛЕННОЙ ТЕХНОЛОГИИ ЛЕКАРСТВ Кафедра химической технологии лекарственных веществ и витаминов ДИПЛОМНЫЙ ПРОЕКТ на тему: «Производство метацина мощностью 5 тонн в полгода » Дипломник: Гончарова С.В.

Руководитель проекта: Доцент к.х.н. Коротченкова Н.В.

Консультанты:

по охране окружающей среды профессор, д.т.н. Григорьев Л.Н.

по безопасности технологического процесса доцент, к.х.н. Тагиева Л.В.

по строительной части профессор, д.т.н. Фридман И.А.

по автоматизации производства доцент к.т.н. Булах В.И.

по экономической части доцент, к.т.н Орлов А.С.

Зав. каф. ХТЛВ профессор, д.т.н. Фридман И.А. Санкт-Петербург 2012 г. 1. Введение……………………………………………………………………….……….……...4 2. Характеристика готового продукта производства…………………………………....…….5 3. Выбор и технико-экономическое основание места размещения проектируемого производства…………………..…………………………………………………………..…….…...…7 4. Технологическая часть…………………………………………………………………....….. 4.1. Химическая схема производства метацина…………………..………….…………..….. 4.1.1. Химическая схема стадии ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)»…….……………………………………………………………….…………...…… 4.1.2. Химическая схема стадии ТП-2 «Получение метацина технического»………… 4.2. Технологическая схема производства метацина………………….….……….……..….. 4.2.1. Технологическая схема стадии ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)»…….……………………………………………………………….…………...…… 4.2.2. Технологическая схема стадии ТП-2 «Получение метацина технического»…. 4.2.3. Технологическая схема стадии ТП-3 «Получение метацина фармакопейного»..…………………………………………………………………………………………….... 4.3. Изложение технологического процесса…………………………………………………. 4.3.1. Стадия ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)»…...…..… 4.3.2. Стадия ТП-2 «Получение метацина технического»……………………...…….

4.3.3. Стадии ТП-3 «Получение метацина фармакопейного»..…….……………….... 4.4. Расчет производительности оборудования по стадиям и операциям…………..……… 4.4.1. Расчет коэффициента пересчета ……………………………….……………….... 4.5. Материальный баланс процесса (материальные расчеты) по проектируемым стадиям и операциям. Выбор оборудования……………………………………………………….….…. 4.5.1. Расчет материального баланса стадии ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)»……………………….……………………………………………..…… 4.5.2. Расчет материального баланса стадии ТП-2 «Получение метацина технического»………………………………………………………………………………………………... 4.5.3. Расчет материального баланса стадии ТП-3 «Получение метацина фармакопейного»………………………………………………………………………………………… 4.5.4. Выбор оборудования…………………………………………………...…….……. 4.6. Тепловые расчеты. Проверочный расчет основного процесса и проверка правильности выбора основного аппарата…………………………….…………………………….…… 4.6.1. Физико-химические свойства реакционной массы на операции йодометилирования бензацина…………………………………………………………………………...…… 4.6.2. Гидромеханический расчет реактора …………………………………………….. 4.6.3. Тепловой эффект химической реакции…………………………………………... 4.6.4. Тепловой баланс реактора йодометилирования Р-16…………...….…………… 4.6.5. Проверочный расчет коэффициента теплопередачи…….……...….……………. 4.7. Спецификация оборудования…………………………………………………………… 5. Контроль и автоматизация производства………………………………….….…………… 6. Безопасность технологического процесса……..……………………..…...………………. 7. Промышленная экология…………………………………………………………….……. 8. Экономическая часть…………………………………………………………………….… 9. Строительная и санитарно-техническая часть…………………………………………… 10. Заключение…………………………………………………………….…………….……. 11. Список литературы…………………………………………………………………….…. Введение

В данном проекте рассматривается производство метацина мощностью 5 тонн в полгода.

Целью проекта является повышение технического уровня производства технического и фармакопейного метацина. Основными мероприятиями, способствующими этой цели являются: - замена изношенного, устаревшего оборудования новым, отвечающим требованиям GMP (с более высокой производительностью): - снижение сырьевых затрат за счет более точного ведения технологического режима и тем самым увеличение выхода продукции; - повышение уровня механизации и автоматизации; - внедрение системы экологического управления с целью повышения показателей экологичности; - снижение затрат тяжелого ручного труда за счет внедрения средств механизации; - улучшение условий труда; - сведение к минимуму вероятности аварийных ситуаций; - точное соблюдение норм и правил охраны окружающей среды и тем самым обеспечение безопасности технологического процесса. В основу производства положена технологическая и аппаратурная схема производства метацина СКТБ «Технолог». Выбор и технико-экономическое обоснование места размещения проектируемого производства

В данном проекте производство метацина предлагается расположить в производственной зоне пос. Металлострой г. Санкт-Петербурга. В городе имеются технические и медицинские ВУЗы. Это позволит обеспечить завод квалифицированными кадрами (цеховые лаборатории, микробиологические лаборатории). Кроме того, для работы на проектируемом участке необходимы высококвалифицированные кадры, приоритет в выборе которых отдается выпускникам факультета промышленной технологии лекарств СПбГХФА. Ленинградская область занимает выгодное геополитическое положение и является крупным промышленным центром, имеющим авиа-, морское и железнодорожное сообщение почти со всеми регионами страны. Это обстоятельство обеспечивает беспрепятственную закупку, доставку сырья и сбыт готовой продукции. Место размещения находится в промышленной зоне, оно выбрано с учетом близости транспортных артерий, наличием развитой инфраструктуры. Выбор места строительства осуществлен с учетом требований к размеру санитарно-защитной зоны. Электро- и теплоснабжение производства осуществляется за счет городских сетей и собственной котельной. Технологическая часть Химическая схема производства метацина Химическая схема стадии ТП-1 «Получение диметиламинобензилата (ДМАЭБ)»

Технологическая схема стадии ТП-1 «Получение диметиламиноэтилбензилат (ДМАЭБ)»

Стадия ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)» Подготовка оборудования Перед проведением технологического процесса проверяют исправность, чистоту и герметичность оборудования, работу мешалок на «холостом» ходу, исправность контрольно- измерительных приборов, наличие и целостность мерных стёкол и смотровых фонарей, наличие и исправность заземления. Всё оборудование продувают сжатым азотом. ТП-1.3 «Кристаллизация» По получении удовлетворительного результата анализа реакционной массе в аппарате Р-8 дают выдержку при перемешивании в течение 1 часа, температура выдержки составляет 20-25 °С и поддерживается подачей холодной воды в рубашку аппарата Р-8.

ТП-1.5 «Сушка ДМАЭБ» Влажный осадок ДМАЭБ сушат горячим воздухом в сушилке Сш-13. Температура сушки составляет 40-50 °С. Процесс сушки считается законченным, если результаты анализа пробы высушенного продукта соответствуют нормативным требованиям: массовая доля воды не более 0,5 %, температура плавления 97-100 °С. Высушенный продукт выгружают в чистый контейнер К-14 и передают на ТП-2. Всего получают 21,41 кг (20,77 кг 100 %) ДМАЭБ. Подготовка оборудования Перед проведением технологического процесса проверяют исправность, чистоту и герметичность оборудования, работу мешалок на «холостом» ходу, исправность контрольно- измерительных приборов, наличие и целостность мерных стёкол и смотровых фонарей, наличие и исправность заземления. Всё оборудование продувают сжатым азотом. Подготовка оборудования Перед проведением технологического процесса проверяют исправность, чистоту и герметичность оборудования, работу мешалок на «холостом» ходу, исправность контрольно- измерительных приборов, наличие и целостность мерных стёкол и смотровых фонарей, наличие и исправность заземления. Всё оборудование продувают сжатым азотом. ТП-3.1 «Растворение» Из сборника Св-23 этиловый спирт в количестве 186,35 л (141,15 кг 100 %) передают с помощью вакуума в мерник М-24, который сливают затем самотеком в чистый и герметичный аппарат Р-29. По окончании загрузки этилового спирта в аппарат Р-29 включают мешалку и по трубопроводу из центрального водоснабжения сливают 8,89 л воды, контролируя сливаемый объём по счетчику.

В аппарат Р-29 с помощью гибкого шланга вакуумом из контейнера К-28 загружают 29,53 кг (28,94 кг 100 %) кг технического метацина. Включают подачу пара в рубашку аппарата и нагревают его содержимое до температуры 70-75 °С. Образующиеся пары этилового спирта конденсируются в обратном холодильнике Т-30. По достижении указанной температуры отбирают пробу полученного раствора. ТП-3.3 «Перекристаллизация» Содержимое аппарата Р-32 охлаждают до температуры 4 °С подачей рассола в рубашку аппарата. По достижении указанной температуры реакционной массе дают выдержку в течение 30 мин. Стадия ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)» В соответствии с опытными данными задаёмся выходами на физических операциях: 1. Очистка бензацина ГХ и фильтрация от угля h1=99,0 % 2. Нейтрализация бензацина h2=100,0 % 3. Кристаллизация h3 4. Фильтрация и промывка h4=99,0 % 5. Сушка ДМАЭБ h5=99,5 %

Общий выход на ТП-1 составляет Следовательно:

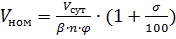

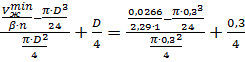

Расчет материального баланса стадии ТП-1 «Получение диметиламиноэтилбензилата (ДМАЭБ)» Выбор оборудования Выбор оборудования Ø Реактор очистки бензацина (Р-1) Номинальная вместимость аппарата:

где

Выбираем реактор вертикальный стальной 0110. Реактор с эллиптическим днищем, съемной эллиптической крышкой, с рубашкой. Мешалка рамная. V=0,1 м3 D=400 мм S1=4 мм G=335 кг d1 =320 мм H=2130 мм D2 = 360 мм H2=740 мм d=25 мм H3=960 мм S=5 мм L1=660 мм

hм= Необходимое условие: hж >hм hж = 0,36 > 0,04, т.е. hж >hм Ø Друк-фильтр (Ф-5) Объем фильтруемой суспензии: Vсусп = 120,18 л Fф= где

Fф =

Выбираем друк-фильтр ФЕд 0,2-0,063/0,043 Fном = 0,2 м2 D = 500 мм H1 = 375 мм H =827 мм G = 200 кг Vном = 0,063 м3 H2 = 220 мм L = 880 мм

Проверка высоты слоя осадка: hос= где

Плотность влажного осадка:

где

hос=

Ø Реактор нейтрализации бензацина (Р-8) Номинальная вместимость аппарата:

где

Выбираем реактор стальной эмалированный СЭрн 0,1-1-02-01

Реактор с рубашкой, якорной мешалкой. V=0,1 м3 D=500 мм S1=4 мм H5=590 мм D1 =550 мм H=1400 мм L=718 мм D2 = 360 мм H1=375 мм G=305 кг D4 = 420 мм H2=160 мм d=25 мм H3=360 мм S=6 мм H4=550 мм hм= Необходимое условие: hж >hм hж = 0,31 > 0,04, т.е. hж >hм Ø Реактор приготовления раствора гидроксида натрия (Р-7) Номинальная вместимость аппарата:

где

Выбираем реактор вертикальный стальной 0110. Реактор с эллиптическим днищем, съемной эллиптической крышкой, с рубашкой. Мешалка рамная. V=0,025 м3 D=300 мм S1=4 мм G=200 кг d1 =220 мм H=1585 мм D2 = 270 мм H2=380 мм d=25 мм H3=520 мм S=4 мм L1=532 мм hм= Необходимое условие: hж >hм hж = 0,19 > 0,04, т.е. hж >hм Ø Мерник раствора гидроксида натрия (М-10) Vм= где

Vм = Мерник стальной эмалированный с мерным стеклом ВЭЭ2-1-0,025-0,6К V=0,025 м3 D= 300 мм H1=510 мм H3=150 мм G=50,5 кг h1= 785 мм H2=304 мм L=630 мм

Ø Центрифуга (Ф-11) Норма допустимой нагрузки Ра (кг):

где

Выбираем горизонтальную центрифугу с ножевым устройством для выгрузки осадка ФГН-633К-1 D = 630 мм; Lбараб=300 мм; Габаритные размеры (LxBxH): 2415×1840×1570 мм

Проверка высоты слоя осадка для центрифуги: hос= где

Плотность влажного осадка:

где

hос= Ø Сборник маточного раствора - технологический (Св-12) Vсб= где

Vсб = Сборник стальной эмалированный СЭнв 0,100-1-12-01 V=0,1 м3 D= 500 мм H=705 мм S=6 мм G=140 кг H1= 550 мм H2=360 мм L=692 мм

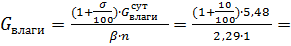

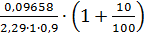

Ø Сушилка (Сш-13) Норма допустимой нагрузки Ра (кг):

где

Сушилка с виброкипящим слоем ВКС-0,14 Fреш= 0,14 м2 Gисп.влаги= 10 кг Габаритные размеры: 1500х900х2300 мм. Ø Сборник ацетона – сборник-хранилище (Св-16) Vсб= где

Vсб = Сборник стальной без рубашки ВЭЭ2-1-0,063-0,6К V=0,063 м3 D= 400 мм H1=700 мм H3=200 мм G=95 кг h1= 1160 мм H2=445 мм L=715 мм Ø Мерник ацетона (М-17) Vм= где

Vм = Мерник стальной с мерным стеклом ВЭЭ2-1-0,063-0,6К V=0,063 м3 D= 400 мм H1=700 мм H3=200 мм G=95 кг h1= 1160 мм H2=445 мм L=715 мм

Ø Сборник йодистого метила – сборник-хранилище (Св-18) Vсб= где

Vсб = Сборник стальной без рубашки ВЭЭ2-1-0,01-0,6К V=0,01 м3 D= 250 мм H1=1055 мм H3=58 мм h1= 625 мм L=605 мм G=43 кг Ø Мерник йодистого метила (М-20) Vм= где

Vм = Мерник стальной с мерным стеклом ВЭЭ2-1-0,01-0,6К V=0,01 м3 D= 250 мм H1=1055 мм H3=58 мм h1= 625 мм L=605 мм G=43 кг

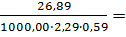

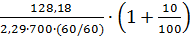

Ø Фильтр-сушилка (Ф-21) Объем фильтруемой суспензии: Vсусп = 128,18 л Fф= где

Fф =

Фильтр-сушилка ESF 400. Fф= 0,125 м2 Габаритные размеры: 780х800х1900 мм.

Ø Сборник маточного раствора - технологический (Св-22) Vсб= где

Vсб = Сборник стальной эмалированный СЭнв 0,063-1-12-01 V=0,063 м3 D= 500 мм H=515 мм S=6 мм G=130 кг H1= 360 мм H2=270 мм L=692 мм

Ø Сборник этилового спирта – сборник-хранилище (Св-23) Vсб= где

Vсб = Сборник стальной без рубашки ВЭЭ2-1-0,04-0,6К V=0,04 м3 D= 350 мм H1=575 мм H3=170 мм G=65 кг h1= 850 мм H2=367 мм L=700 мм

Ø Мерник этилового спирта (М-24) Vм= где

Vм = Мерник стальной с мерным стеклом ВЭЭ2-1-0,04-0,6К V=0,04 м3 D= 350 мм H1=575 мм H3=170 мм G=65 кг h1= 850 мм H2=367 мм L=700 мм

Ø Сборник промывного этанола - технологический (Св-25) Vсб= где

Vсб = Сборник стальной без рубашки ВЭЭ2-1-0,025-0,6К V=0,025 м3 D= 300 мм H1=510 мм H3=150 мм G=50,5 кг h1= 785 мм H2=304 мм L=630 мм

Ø Теплообменник (Т-26) Теплообменник предназначен для конденсации паров этанола. Время сушки – 3 ч. Так как теплообменник «прямой», то поверхность теплообмена равна: Fт/о = Fконд+ Fохл = где: Q, K, Δt – теплоты (кДж), коэффициенты теплопередачи (Вт/м2·К) и средние разности температур (К) для режимов конденсации паров (конд.) и охлаждения конденсата (охл.) Qконд = ΣG i · ri/ Таблица 4.5.18

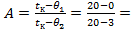

Qконд = 7,57·840,00/2,29=2776,77 кДж В качестве хладагента используем охлаждающий рассол (водный раствор хлорида натрия) с Θ1= 0 ºС, Θ2=3 ºС Принимаем коэффициенты теплопередачи Кохл = 120 Вт/м·К, Кконд = 340 Вт/м2·К [22] Расход хладагента: Gх/а = Qконд/(сх/а ·Δtконд·τ) =2776,77 /(2,547·3·180·60) = 0,034 кг/с Qохл = ΣG i ·с i ·(tкон – tнач) / Охлаждение: Δtср = где:

t п – температура паров конденсируемой жидкости, ºС.

Δtср =

Fохл = 2,65 ·103/(120·42,96·180·60)= 0,00005 м2

Конденсация: Δtср = где:

t п – температура паров конденсируемой жидкости, ºС.

Δtср =

Fконд = 2776,77 ·103/(340·88,49·180·60)= 0,0085 м2 Fт/о = 0,00005+0,0085 = 0,009 м2 Выбираем теплообменник стальной типа «труба в трубе». Fт/о = 0,12 м2 D1 = 57х4 мм D= 25х3 мм L = 1500 мм Ø Сборник конденсата этанола - технологический (Св-27) Vсб= где

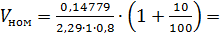

Vсб = Сборник стальной без рубашки ВЭЭ2-1-0,01-0,6К V=0,01 м3 D= 250 мм H1=1055 мм H3=58 мм h1= 625 мм L=605 мм G=43 кг Ø Реактор растворения и очистки метацина (Р-29) Номинальная вместимость аппарата:

где

Выбираем реактор вертикальный стальной 0110. Реактор с эллиптическим днищем, съемной эллиптической крышкой, с рубашкой. Мешалка рамная. V=0,16 м3 D=500 мм S1=4 мм G=370 кг d1 =420 мм H=2250 мм D2 = 300 мм H2=750 мм d=25 мм H3=1050 мм S=5 мм L1=862 мм hм= Необходимое условие: hж >hм hж = 0,45 > 0,04, т.е. hж >hм Ø Теплообменник (Т-30) Теплообменник предназначен для конденсации паров этанола. Время выдержки при данной температуре – 130 мин. Так как теплообменник «обратный», то поверхность теплообмена равна: Fт/о = Fконд= где: Q, K, Δt – теплота (кДж), коэффициент теплопередачи (Вт/м2·К) и средние разности температур (К) для режима конденсации паров.

Qконд = ΣG i · ri/ Таблица 4.5.19

Qконд = 47,1 ·840,00/2,29=17276,86 кДж

Конденсация: Δtср = где:

t п – температура паров конденсируемой жидкости, ºС.

Δtср =

Принимаем коэффициент теплопередачи К=340 Вт/м2·К Fт/о = Fконд = 17276,86·103/(340·88,49·130·60)= 0,074 м2 Выбираем теплообменник стальной типа «труба в трубе». Fт/о = 0,12 м2 D1 = 57х4 мм D= 25х3 мм L = 1500 мм

Ø Друк-фильтр (Ф-31)

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.118.95 (0.335 с.) |

, [22]

, [22] – объем реакционной массы, л;

– объем реакционной массы, л; – число аппаратов (1);

– число аппаратов (1); – коэффициент заполнения аппарата;

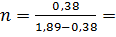

– коэффициент заполнения аппарата; - число операций в сутки (2,29);

- число операций в сутки (2,29); – резерв мощности (принимаем 10 %).

– резерв мощности (принимаем 10 %). 0,072 м3

0,072 м3 =

=  = 0,04 м

= 0,04 м = 0,36 м

= 0,36 м , [22]

, [22] – время фильтрации, ч;

– время фильтрации, ч; –объемная скорость фильтрации (принимаем для фильтрации активированного угля 1500 л/м2

–объемная скорость фильтрации (принимаем для фильтрации активированного угля 1500 л/м2  ч);

ч); = 0,04 м3

= 0,04 м3

– суточная масса влажного продукта, кг;

– суточная масса влажного продукта, кг; –плотность отжатого осадка, кг/м3

–плотность отжатого осадка, кг/м3 – номинальная поверхность фильтрации.

– номинальная поверхность фильтрации.

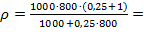

– плотность жидкой фазы, кг/м3 (1000 кг/м3 – принимаем для воды);

– плотность жидкой фазы, кг/м3 (1000 кг/м3 – принимаем для воды); – плотность твердой фазы, кг/м3 (800 кг/м3 – принимаем для сухого угля);

– плотность твердой фазы, кг/м3 (800 кг/м3 – принимаем для сухого угля); 0,25

0,25 833,33 кг/м3

833,33 кг/м3 0,0049 м = 4,9 мм, что является допустимым для друк-фильтров (от 50 до 250 мм).

0,0049 м = 4,9 мм, что является допустимым для друк-фильтров (от 50 до 250 мм). 0,09 м3

0,09 м3 = 0,04 м

= 0,04 м = 0,31 м

= 0,31 м 0,017 м3

0,017 м3 = 0,04 м

= 0,04 м = 0,19 м

= 0,19 м , [22]

, [22] = 0,015 м3

= 0,015 м3 , [22]

, [22] – масса влажного осадка, кг;

– масса влажного осадка, кг; 12,92 кг

12,92 кг = 40 кг; Fфильтр = 0,59 м2.

= 40 кг; Fфильтр = 0,59 м2. 1000,00 кг/м3

1000,00 кг/м3 0,0199 м = 19,9 мм, что допустимо.

0,0199 м = 19,9 мм, что допустимо. = 0,08 м3

= 0,08 м3 , [22]

, [22] 12,92 кг

12,92 кг 2,63 кг

2,63 кг , [22]

, [22] – количество операций, на которое рассчитан сборник (1);

– количество операций, на которое рассчитан сборник (1); = 0,05 м3

= 0,05 м3 = 0,05 м3

= 0,05 м3 = 0,003 м3

= 0,003 м3 = 0,003 м3

= 0,003 м3 = 0,09 м3

= 0,09 м3 = 0,047 м3

= 0,047 м3 = 0,032 м3

= 0,032 м3 = 0,017 м3

= 0,017 м3 +

+  , [22]

, [22]

, [10]

, [10] 1,176

1,176 – температура жидкого теплоносителя на выходе из рубашки аппарата, ºС;

– температура жидкого теплоносителя на выходе из рубашки аппарата, ºС; – температура жидкого теплоносителя на входе в рубашку аппарата, ºС;

– температура жидкого теплоносителя на входе в рубашку аппарата, ºС; = 42,96 °С

= 42,96 °С , [10]

, [10] = 88,49 °С

= 88,49 °С = 0,005 м3

= 0,005 м3 0,153 м3

0,153 м3 = 0,45 м

= 0,45 м [22]

[22]