Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эффективность взаимозаменяемости.Стр 1 из 7Следующая ⇒

Эффективность взаимозаменяемости. Основное назначение взаимозаменяемости, заключается в обеспечении производства изделий необходимого качества с минимальными затратами. Достоинства: 1. Упрощенный процесс проектирования – многие конструкторские решения прошли практическую и теоретическую проверку в работающих устройствах и механизмах. По этому, не нужно разрабатывать заново точностные требования к деталям, а следует выбрать нужные из соответствующих нормативных документов. 2. Обеспечивается широкая специализация и кооперирование – унификация требований к деталям и узлам, позволяет изготавливать их на базе специализированных цехов и заводов, которые могут быть расположены в разных городах и странах. К примеру подшипники качения заранее изготавливаются по стандарту и могут использоваться во многих механизмах, так же детали для измерительных приборов, поступают из разных городов при сборке. 3. Удешевляется производство – выпуск однотипных деталей на протяжении долгих лет, позволяет разработать специальное оборудование, обладающее высокой производительностью, что способствует экономии средств. 4. Обеспечивается организация поточного производства – можно организовать конвейерную сборку изделий, нормировать время сборочных операций. 5. Упрощается процесс сборки – сборка взаимозаменяемых деталей заключается в присоединении их друг к другу, такая операция легко может быть автоматизирована и возможно использование малоквалифицированного персонала. 6. Упрощается ремонт – принцип взаимозаменяемости, предусматривает возможность использования запасных частей, что уменьшает время простоя и увеличивает надежность и экономичность ее эксплуатации. 7. Основные термины и определения по допускам и посадкам. Предпочтительные числа и ряды предпочтительных чисел – стандартизованные значения, до которых нужно округлять расчетные значения. Отклонение – алгебраическая разность между соответствующим (предельным или действительным) размером и номинальным размером. Верхнее отклонение – алгебраическая разность между наибольшим предельным размером и номинальным размером. Нижнее отклонение – алгебраическая разность между наименьшим предельным размером и номинальным размером. Отклонение всегда имеет знал (+) либо (-)

Допуск – («Т», только со знаком +)-разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами, определяющими допуск и его положение относительно номинального размера. Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Предел максимума материала – относящийся к тому из предельных размеров, которому соответствует наибольший объем материала, т.е наибольший предельный допускаемый размер вала и наименьший предельный размер отверстия. Предел минимума мат-ла. – относящийся к тому из предельных размеров, которому соответствует наименьший объем материала, т.е наименьший предельный допускаемый размер вала и наибольший предельный размер отверстия Вал – для обозначения наружных охватываемых элементов мат-ла. Отверстие – для внутренних. Посадка – характер соединения деталей, определяемый значениями получающихся в ней зазоров и натягов. Зазор –разность между размерами отв-я и вала до сборки, если размер отв-я больше размера вала. Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Переходная посадка – посадка при которой возможно получить в соединении как зазор, так и натяг в зависимости от действительных размеров отверстия и вала. Основное отверстие – отверстие, нижнее отклонение которого равно 0. Основной вал –вал, верхнее отклонение которого равно 0.

Нормальные линейные размеры. Устанавливаются ГОСТом 6636-69 Настоящий стандарт устанавливает ряды нормальных линейных размеров в диапазоне от 0,001 до 1000000 мм, предназначенные для применения в машиностроении и рекомендуемые для использования в других отраслях промышленности.

Размер – расстояние между двумя характерными точками элемента. Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью. Измеренный размер – полученный в результате измерений. Истинный размер – полученный в результате изготовления и значение которого нам неизвестно, хотя он и существует. Предельные размеры – два предельно допустимых размера элемента, между которыми должен находиться (или быть им равным) действительный размер. Единая система допусков и посадок (ЕСДП). Основные положения. Первые попытки по созданию общегосударственной системы допусков и посадок предпринимались в 1914-1915 годах прошлого столетия, профессором Н.Н. Куколевским. В 1929 г. Был утвержден первый ОСТ (Общегосударственный стандарт) Первый проект международной системы допусков и посадок был разработан в 1931 г. Для размеров от 1 до 180мм, а в 1935 до 500мм. При разработке новых изделий, используется только ЕСДП. ГОСТ 25346—89 «Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений» и ГОСТ 25347-82 «Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» излагают основные положения принятой единой системы допусков и посадок (ЕСДП). Действие этих стандартов распространяется на размеры до 3150 мм. Аналогичный по содержанию ГОСТ 25348—82 охватывает размеры свыше 3150 до 10000 мм. Для нормирования точностных требований такого же диапазона размеров (до 10000 мм) системе ОСТ потребовалось 27 ОСТов и ГОСТов, вводимых постепенно в течение десятков лет. В дальнейшем, подробно рассматривая основные признаки системы допусков и посадок, мы будем касаться обеих систем, в основном, для размеров до 500 мм, как имеющих наибольшее применение для образования посадок.

Система допусков и посадок для гладких соединений. Система допусков и посадок – закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров элементов деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения. Основные признаки ЕСДП (единая система допусков и посадок). - Интервалы размеров. - Единицы допуска. - Ряды точности (допуски). - Поля допусков отверстий и валов. - Посадки в системе отв-я и вала. - Нормальная температура. ГОСТ 25347-82 –излагает основные положения ЕСДП… Действие этих стандартов распространяется на размеры до 3150мм.

Интервалы номинальных размеров. Основные интервалы размеров – используются, для нормирования предельных отклонений, которые меняются плавно в зависимости от номинальных размеров. В системах допусков весь диапазон размеров разделен на интервалы. Так в ЕСДП предусмотрено 13 интервалов размеров в диапазоне до 500мм., в переделах которых значения допусков устанавливаются постоянными. Эти интервалы называют – основными. Рекомендации по выбору посадок гладких соединений. Обычно конструкторы в своей практике пользуются сравнительно небольшим количеством разного вида посадок (не более 10), несмотря на то, что рекомендованных к применению посадок в системах допусков значительно больше. Основаниями для определения необходимых параметров посадки могут быть результаты аналитических расчетов, экспериментальных исследований, а также накопленный производственный опыт. Какому из перечисленных способов стоит отдать предпочтение вопрос неоднозначный, так как затрагивает очень многие проблемы. Но чаще всего выбирают посадку, ориентируясь на аналогичные соединения, условия работы которых хорошо известны и их применение оправдало себя на практике. Наиболее часто используется собственный опыт разработчика и организации, а в первоначальный период накопления знаний следует учитывать опыт других.

Для условий серийного производства ответственные соединения подвергают экспериментальным исследованиям, результаты которых используют при выборе той или иной посадки. Существующие методики аналитических расчетов параметров посадок в основном являются весьма приближенными, так как не могут учитывать всех факторов, влияющих на свойства посадок при разных допущениях. Такие методики расчетов (в том числе и на ЭВМ) применяют для предварительного определения тех величин зазоров или натягов в посадках, которые могли бы обеспечить исполнение заданных функций в предполагаемых условиях эксплуатации изделий. Следует признать, что в настоящее время основой для выбора посадок является производственный опыт и экспериментальные данные. В системах автоматизированного проектирования (САПР) с помощью ЭВМ выбираются готовые конструкторские решения уже вместе с указанием тех полей допусков и посадок элементов деталей, которые оправдали себя на практике. Правильный выбор допусков и посадок может служить одним из критериев квалификации разработчика продукции, и повышение этого уровня основано на постоянном анализе результатов принятых решений и изучением производственного опыта. Под выбором посадки понимается определение основных отклонений вала и отверстия для получения требуемого характера сопряжения.

Волнистость поверхности.

Радиальное биение является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси. Оно не включает в себя отклонений формы и расположения образующей поверхности вращения. Допуск радиального биения - наибольшее допускаемое значение радиального биения. Поле допуска радиального биения - область на плоскости, перпендикулярной базовой оси, ограниченная двумя концентричными окружностями с центром, лежащим на базовой оси, и отстоящими друг от друга на расстоянии, равном допуску радиального биения Т

Рис. 9.5 При циркуляционном нагружении действующая на подшипник радиальная нагрузка воспринимается и передается телами качения в процессе вращения последовательно по всей длине окружности. Такой вид нагружения возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки, а также когда нагрузка вращается относительно неподвижного или подвижного кольца (рис. 9.6). При циркуляционномнагружении кольцо должно монтироваться по посадке с небольшим натягом, чтобы исключить проскальзывание относительно посадочной поверхности.

Рис. 9.6

Колебательным нагружением называется такой его вид, при котором неподвижное кольцо подвергается одновременному воздействию постоянной по направлению F и вращающейся Fr, меньшей по величине, радиальных нагрузок (рис. 9.7). Равнодействующая этих нагрузок совершает колебательное движение относительно неподвижной радиальной силы. На рис. 9.7, а показано колебательное нагружение наружного кольца, на рис. 9.7, б – внутреннего, при этом парное кольцо испытывает циркуляционное нагружение. При колебательном нагружении кольцо должно монтироваться по переходной посадке с минимальным натягом для получения возможности проворота кольца в процессе работы с целью обеспечения более равномерного износа.

Режим работы подшипника качения характеризуется расчетной долговечностью и отношением Р/С, где Р –эквивалентная нагрузка; С – динамическая грузоподъемность · легкий режим работы – Р/С ≤ 0,07; · нормальный режим работы – 0,07 Р/С ≤ 0,15;· тяжелый режим работы – Р/С 0,15

42 Система допусков и посадок подшипников качения: отклонения формы и требо-вания к посадочным поверхностям. Высокие частоты вращения, большие нагрузки, малые площадки контакта тел качения с дорожками качения и малая длина посадочной поверхности колец относительно их диаметров предъявляют определенные требования к посадкам, посадочным местам, монтажу и демонтажу подшипников. ГОСТ 3325 устанавливает поля допусков, посадки, требования по шероховатости и отклонениям формы и расположения посадочных поверхностей под подшипники и опорных торцовых поверхностей, значения допустимых углов перекоса колец, требования к посадкам и рекомендации по монтажу подшипников качения. Прочность соединения при посадке должна быть достаточной, чтобы установленные неподвижно кольца подшипников не смещались относительно посадочных мест. Как правило, посадки должны быть тем плотнее, чем тяжелее условия работы, то есть чем больше нагрузка, диапазон ее колебания, скорость изменения и степень ударности нагрузки. Посадки с натягом предупреждают проворачивание колец подшипников на посадочных поверхностях, смятие, разбиение и фрикционную коррозию поверхностей. Обеспечение требований к посадкам возможно при соблюдении требований к шероховатости, размерной точности и отклонениям формы и расположения посадочных мест. Предельные отклонения посадочных диаметров вала и отверстия корпуса должны соответствовать выбранной посадке заданной точности. Посадочные поверхности под подшипники и торцовые поверхности заплечиков валов и корпусов должны быть хорошо обработаны во избежание смятия и среза микронеровнотостей в процессе запрессовки и эксплуатации, а также появления коррозии. Малые значения высот микронеровнотостей и их деформаций позволяют одновременно повысить точность измерений диаметров приборами точечного контакта. Отклонения формы посадочных поверхностей вала и корпуса должна быть ограничены и соответствовать допускам. Посадочные поверхности должны иметь входные фаски с малым углом конусности для обеспечения плавности посадки, уменьшения среза и снятия микронеровностей.

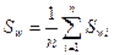

Прямая и обратная задачи. При расчете размерных цепей различают прямую и обратную задачи. Прямая задача заключается в определении допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех звеньев цепи и заданным предельным отклонениям исходного (замыкающего) звена. Обратная задача заключается в определении номинального значения, допуска и предельных отклонений замыкающего размера по заданным номинальным размерам и предельным отклонениям составляющих звеньев. Прямая задача, связанная с размерными цепями, решается при проектировании новых конструкций деталей, узлов и машин (проектные расчеты). Обратная задача решается в случаях, когда в чертежах допуски на составляющие размеры установлены конструктором, исходя из конструктивных, технологических и экономических соображений и требуется проверить их соответствие допуску замыкающего звена (проверочные расчеты). Как прямые, так и обратные задачи размерного анализа можно решать методом полной взаимозаменяемости; теоретико-вероятностным методом и другими методами, обеспечивающими неполную взаимозаменяемость. Метод максимума-минимума При расчете по данному методу допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров:

где: при расчете плоских параллельных размерных цепей ξi = +1 для увеличивающего звена, ξi = -1 для уменьшающего. n — количество звеньев размерной цепи. Метод учитывает только предельные отклонения звеньев размеров цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки без подгонки деталей, то есть полную взаимозаменяемость. Виды размерных цепей. Различают следующие виды размерных цепей: - линейные - плоскостные - пространственные. Линейной размерной цепью называют цепь, все звенья цепи конструкции, состоящей из трех элементов которой параллельны между собой и лежат в одной плоскости или могут быть без изменений спроектированы на эту плоскость. Если все размеры этой цепи угловые, то такую цепь называют угловой размерной цепью. Плоскостной размерной цепью называют цепь, звенья которой не параллельны между собой, но лежат в одной плоскости или могут быть без изменений спроектированы на эту плоскость. Пространственной размерной цепью называют цепь, одно или несколько звеньев которой лежит в других плоскостях и не могут быть без изменений спроектированы на плоскость остальных звеньев.

Мерений. Для измерения линейных размеров заготовок с малой точностью применяются штриховые нераздвижные инструменты: измерительные линейки, складные метры и рулетки. Эти инструменты имеют шкалу с делением через 1, редко 0,5 мм и позволяют производить замеры с точностью до 0,6 мм. Пределы измерений для линеек — от 100 до 1000 мм, а для рулеток — от 1 до 20 м. В сочетании с кронциркулями и нутромерами эти инструменты позволяют измерять диаметральные размеры. Большей точностью обладают инструменты с линейным нониусом. Их отличительной особенностью является наличие двух шкал: основной и вспомогательной. Основная шкала нанесена на штанге и подобна шкале линейки. Вспомогательная (нониус) нанесена на подвижной части инструмента и служит для отсчета дробных долей основной шкалы. Обычный микрометр состоит из микрометрического винта, шаг которого 0,5 мм, скобы, являющейся корпусом инструмента, пяты, стебля, барабана, трещотки и стопора. На стебле инструмента нанесена продольная шкала с двумя рядами штрихов, а на барабане — круговая с 50 равными делениями. Каждый ряд продольной шкалы имеет деление 1 мм, но так как штрихи этих рядов смещены относительно друг друга на 0,5 мм, то цена деления всей шкалы равна 0,5 мм. Шаг микрометрического винта равен 0,5 мм и, следовательно, при повороте барабана на 1/50 часть, т. е. на одно деление, микрометрический винт перемещается на 0,01 мм. Помимо обычных микрометров, существуют специальные микрометры для внутренних измерений — микрометрические нутромеры штихмассы, микрометры со вставками для измерения среднего диаметра резьбы и некоторые другие. Рычажно-механические приборы в зависимости от конструкции механизма, передающего перемещения измерительного наконечника на стрелку, имеют цену деления от 0,01 до 0,001 мм. Рычажные приборы могут использоваться в контрольных приспособлениях для измерения линейных размеров. Для этого, помимо специальных эталонов, применяются концевые плоскопараллельные меры (плитки), являющиеся наиболее точными средствами измерений, применяемыми для работы в цеховых условиях. Калибры для комплексных измерений в большинстве случаев являются специальными инструментами, но и среди них есть калибры, имеющие универсальный характер. Так, резьбомер, применяемый для проверки шага и профиля резьбы, по существу является комплексным шаблоном. Комплексными калибрами являются резьбовые и шлицевые калибры, пробки и кольца. Эффективность взаимозаменяемости. Основное назначение взаимозаменяемости, заключается в обеспечении производства изделий необходимого качества с минимальными затратами. Достоинства: 1. Упрощенный процесс проектирования – многие конструкторские решения прошли практическую и теоретическую проверку в работающих устройствах и механизмах. По этому, не нужно разрабатывать заново точностные требования к деталям, а следует выбрать нужные из соответствующих нормативных документов. 2. Обеспечивается широкая специализация и кооперирование – унификация требований к деталям и узлам, позволяет изготавливать их на базе специализированных цехов и заводов, которые могут быть расположены в разных городах и странах. К примеру подшипники качения заранее изготавливаются по стандарту и могут использоваться во многих механизмах, так же детали для измерительных приборов, поступают из разных городов при сборке. 3. Удешевляется производство – выпуск однотипных деталей на протяжении долгих лет, позволяет разработать специальное оборудование, обладающее высокой производительностью, что способствует экономии средств. 4. Обеспечивается организация поточного производства – можно организовать конвейерную сборку изделий, нормировать время сборочных операций. 5. Упрощается процесс сборки – сборка взаимозаменяемых деталей заключается в присоединении их друг к другу, такая операция легко может быть автоматизирована и возможно использование малоквалифицированного персонала. 6. Упрощается ремонт – принцип взаимозаменяемости, предусматривает возможность использования запасных частей, что уменьшает время простоя и увеличивает надежность и экономичность ее эксплуатации. 7. Основные термины и определения по допускам и посадкам. Предпочтительные числа и ряды предпочтительных чисел – стандартизованные значения, до которых нужно округлять расчетные значения. Отклонение – алгебраическая разность между соответствующим (предельным или действительным) размером и номинальным размером. Верхнее отклонение – алгебраическая разность между наибольшим предельным размером и номинальным размером. Нижнее отклонение – алгебраическая разность между наименьшим предельным размером и номинальным размером. Отклонение всегда имеет знал (+) либо (-) Допуск – («Т», только со знаком +)-разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами, определяющими допуск и его положение относительно номинального размера. Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Предел максимума материала – относящийся к тому из предельных размеров, которому соответствует наибольший объем материала, т.е наибольший предельный допускаемый размер вала и наименьший предельный размер отверстия. Предел минимума мат-ла. – относящийся к тому из предельных размеров, которому соответствует наименьший объем материала, т.е наименьший предельный допускаемый размер вала и наибольший предельный размер отверстия Вал – для обозначения наружных охватываемых элементов мат-ла. Отверстие – для внутренних. Посадка – характер соединения деталей, определяемый значениями получающихся в ней зазоров и натягов. Зазор –разность между размерами отв-я и вала до сборки, если размер отв-я больше размера вала. Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Переходная посадка – посадка при которой возможно получить в соединении как зазор, так и натяг в зависимости от действительных размеров отверстия и вала. Основное отверстие – отверстие, нижнее отклонение которого равно 0. Основной вал –вал, верхнее отклонение которого равно 0.

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 955; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.102.124 (0.102 с.) |

- среднее арифметическое из пяти ее значений, определенных на длине участка измерения

- среднее арифметическое из пяти ее значений, определенных на длине участка измерения  , равной не менее пяти действительным наибольшим шагам

, равной не менее пяти действительным наибольшим шагам  волнистости

волнистости

, (3.8)

, (3.8)

= 0,1…200 мкм.

2. Наибольшая высота волнистости

= 0,1…200 мкм.

2. Наибольшая высота волнистости  - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины

- расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины  , измеренное на одной полной волне.

3. Средний шаг волнистости

, измеренное на одной полной волне.

3. Средний шаг волнистости  - среднее арифметическое значение длин отрезков средней линии

- среднее арифметическое значение длин отрезков средней линии  , ограниченных точками их пересечения с соседними участками профиля волнистости

, ограниченных точками их пересечения с соседними участками профиля волнистости

Рис.1 – Волнистость поверхности

Рис.1 – Волнистость поверхности

. (3.9)

Положение средней линии

. (3.9)

Положение средней линии  определяется так же, как и положение средней линии профиля

определяется так же, как и положение средней линии профиля  шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности:

- вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

- неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

- погрешности в передачах станков (зубчатых колес);

- обработка с применением систем автоматического регулирования;

- обработка широкими резцами;

- копирование неровностей заготовки;

- действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

29.Система нормирования отклонений и допусков форм и расположения поверхностей.

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности (также как шероховатость поверхностей) влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками.

Термины и определения, относящиеся к допускам формы и расположения, даны в ГОСТ 24642.

Отклонением формыназывается отклонение формы реальной поверхности или профиля от формы номинальной поверхности или профиля (рисунок 3.2).

Номинальная поверхность– это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Реальная поверхность– это поверхность, ограничивающая тело и отделяющая его от окружающей среды. Отклонения формы оцениваются по всей поверхности (по всему профилю) или на нормируемом участке, если заданы площадь, длина или угол сектора, а в необходимых случаях и расположение его на поверхности. Если расположение участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отсчет отклонений формы поверхности производится по нормали к прилегающей поверхности как наибольшее расстояние от точек реальной поверхности до прилегающей, которая рассматривается как номинальная.

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Отклонения формы профиля оцениваются аналогично – от прилегающей линии.

Допуск формы– это наибольшее допускаемое значение отклонения формы.

Допуски формы могут быть:

- комплексными (плоскостность, цилиндричность, круглость, допуск формы заданного профиля)

- элементарными (выпуклость, вогнутость, овальность, огранка, конусообразность, седлообразность, бочкообразность).

шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности:

- вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

- неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

- погрешности в передачах станков (зубчатых колес);

- обработка с применением систем автоматического регулирования;

- обработка широкими резцами;

- копирование неровностей заготовки;

- действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

29.Система нормирования отклонений и допусков форм и расположения поверхностей.

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности (также как шероховатость поверхностей) влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками.

Термины и определения, относящиеся к допускам формы и расположения, даны в ГОСТ 24642.

Отклонением формыназывается отклонение формы реальной поверхности или профиля от формы номинальной поверхности или профиля (рисунок 3.2).

Номинальная поверхность– это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Реальная поверхность– это поверхность, ограничивающая тело и отделяющая его от окружающей среды. Отклонения формы оцениваются по всей поверхности (по всему профилю) или на нормируемом участке, если заданы площадь, длина или угол сектора, а в необходимых случаях и расположение его на поверхности. Если расположение участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отсчет отклонений формы поверхности производится по нормали к прилегающей поверхности как наибольшее расстояние от точек реальной поверхности до прилегающей, которая рассматривается как номинальная.

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Отклонения формы профиля оцениваются аналогично – от прилегающей линии.

Допуск формы– это наибольшее допускаемое значение отклонения формы.

Допуски формы могут быть:

- комплексными (плоскостность, цилиндричность, круглость, допуск формы заданного профиля)

- элементарными (выпуклость, вогнутость, овальность, огранка, конусообразность, седлообразность, бочкообразность).

Рисунок 3.2 – Схема к определению отклонения формы поверхности

Отклонением расположенияназывается отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Элемент– это обобщенный термин, под которым понимают поверхность, линию или точку. Расположение рассматриваемого элемента определяется относительно базы. От базы на чертеже задаются координирующие размеры рассматриваемых элементов. Базами могут быть плоскости, цилиндрические поверхности, оси, совокупность поверхностей.

При нормировании и измерении допусков расположения поверхностей погрешности их формы не учитываются.

Суммарный допуск формы и расположенияявляется результатом совместного проявления отклонений

30. Расстановка допусков формы на чертежах. Числовые значения допусков формы

Вид допуска формы и расположения согласно ГОСТ 2.308 – 79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл.1. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения.

На рис. 1 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).

Рисунок 3.2 – Схема к определению отклонения формы поверхности

Отклонением расположенияназывается отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Элемент– это обобщенный термин, под которым понимают поверхность, линию или точку. Расположение рассматриваемого элемента определяется относительно базы. От базы на чертеже задаются координирующие размеры рассматриваемых элементов. Базами могут быть плоскости, цилиндрические поверхности, оси, совокупность поверхностей.

При нормировании и измерении допусков расположения поверхностей погрешности их формы не учитываются.

Суммарный допуск формы и расположенияявляется результатом совместного проявления отклонений

30. Расстановка допусков формы на чертежах. Числовые значения допусков формы

Вид допуска формы и расположения согласно ГОСТ 2.308 – 79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл.1. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения.

На рис. 1 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).

Рис. 1. Правила простановки допусков формы и расположения

Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение.

Табл.1

Рис. 1. Правила простановки допусков формы и расположения

Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение.

Табл.1

Рис. 9.7

Рис. 9.7