Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Современное производство листов для труб большого диаметраСтр 1 из 5Следующая ⇒ Современное производство листов для труб большого диаметра

Технологический процесс производства заданного профиля Выбор сляба

Выбрать сляб для прокатки листа 17 Таблица 8 Химический состав стали категории прочности X70, %

На стан 5000 поступает заготовка с ККЦ и ЭСПЦ: Таблица 9 Размеры слябов

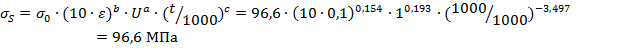

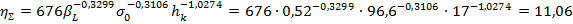

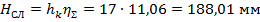

Базисный предел текучести по методике Л. В. Андреюка:

где a=0,154; b=0,193; c=-3,497

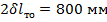

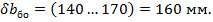

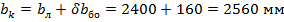

Определим размеры конечного раската. Принимаем схему «продольная прокатка с протяжкой и разбивкой ширины»(рис.4). В таком случае торцевая обрезь

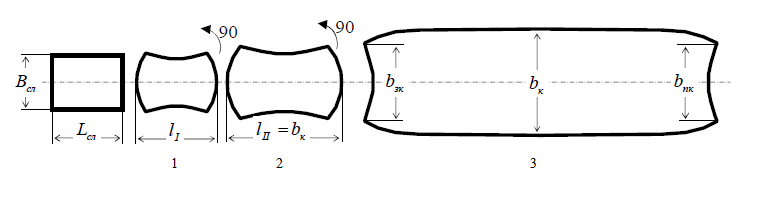

Рисунок 4- Продольная прокатка с протяжкой и разбивкой ширины: 1-протяжка; 2-разбивка ширины; 3-прокатка на заданную толщину. Принимаем, что из одного раската получется 2 листа (

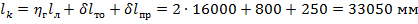

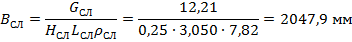

Ширина конечного раската:

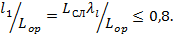

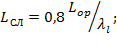

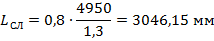

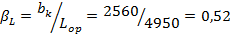

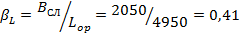

Коэффициент использования бочки рабочих валков: Особенность конструкции клети стана 5000 состоит в том, что длина бочки рабочих валков 5300мм, а опорных 4950мм. Поэтому,

Коэффициент суммарного обжатия:

Толщина сляба:

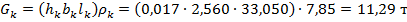

Принимаем, Масса конечного раската:

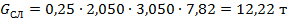

Масса сляба: Принимаем коэффициент потерь металла в окалину

Допустимая масса сляба на стане 5000 Длина сляба: Прокатка производится по схеме «продольная прокатка с протяжкой и разбивкой ширины»(рис.4). При такой схеме сначала производится прокатка «вдоль» с вытяжкой Затем раскат контуется в горизонтальной плоскости и производится разбивка ширины. При этом должно выполниться условие для стана 5000,

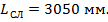

Следовательно, с учетом протяжки длина сляба должна быть:

Принимаем Тогда,

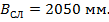

Принимаем, Ширина сляба:

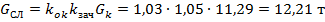

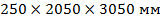

Принимаем, Таким образом, рекомендуется использовать сляб размерами

Такая масса сляба отличается от заданной при фабрикации (12,21) всего на 10 кг, и для стана 5000 является допустимой.

Подготовка заготовки к прокатке

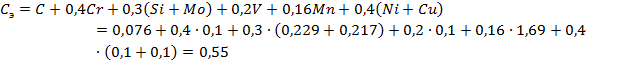

Дефекты с поверхности исходных заготовок перед их нагревом удаляют преимущественно выборочной огневой зачисткой. Для выбора условий огневой зачистки различных сталей с целью предупреждения трещинообразования рекомендуется использовать углеродный эквивалент:

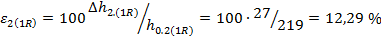

Особенности огневой зачистки зависят от величины углеродного эквивалента Прокатка на стане Разработка режима обжатий

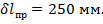

Выбор ширины промежуточного раската:

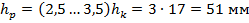

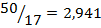

Принимаем, Выбор числа проходов. Число чистовых проходов. При чистовой прокатке раскат толщиной

Коэффициент использования бочки валка:

Средний коэффициент обжатия при чистовой прокатке:

Число чистовых проходов:

Принимаем,

Число черновых проходов. При черновой прокатке сляб толщиной

Средний коэффициент обжатия при черновой прокатке:

Число черновых проходов:

Принимаем,

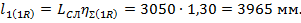

Число проходов при протяжке. При протяжке сляб толщиной Размеры раската после протяжки: толщина: ширина: длина: Коэффициент использования бочки валка:

Средний коэффициент обжатия при протяжке:

Протяжка выполняется с целью повышения равномерности толщины сляба с относительно не высоким обжатием за проход. Поэтому число проходов при протяжке:

Принимаем,

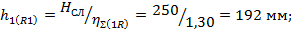

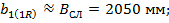

Обжатие при протяжке. При протяжке металл обжимается за два прохода с толщины 250мм до 192 мм. Оценим возможную величину обжатия в первом проходе. Абсолютное обжатие по условиям захвата. В клети ТЛС 5000 применяют стальные валки с гладкой бочкой. В таком случае Коэффициент влияния скорости на условие захвата:

где Коэффициент условий захвата:

Проверка ограничения по условиям захвата в

где Абсолютное обжатие с учетом практических данных для клетей кварто:

Абсолютное обжатие соответствующие среднему коэффициенту обжатия:

Исходя из целей прокатки, примем для первого прохода Толщина после первого прохода:

Относительное обжатие в первом проходе:

Коэффициент обжатия:

После второго прохода протяжки толщина должна быть 192 мм. Следовательно, абсолютное обжатие во втором проходе:

Относительное обжатие во втором проходе:

Коэффициент обжатия:

Скоростной режим прокатки Выбор температурного режима

В соответствии с заданием в качестве температурного режима выбираем высокотемпературную контролируемую прокатку. При данном температурном режиме черновая стадия прокатки должна проходить в области рекристаллизующегося аустенита, толщина раската при этом должна обеспечивать Режим нагрева. Рассчитываем теплопроводность стали указанного химического состава:

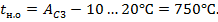

Температура нагрева сляба:

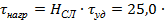

Принимаем, Удельное время нагрева:

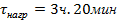

Продолжительность нагрева:

Принимаем, Температура конца прокатки. Температура начала Сталь заданного химического состава является низколегированной. Следовательно,

где

где

Температура заторможенной рекристаллизации аустенита:

Температура конца

Черновая стадия прокатки должна закончиться при температуре Температура начала ускоренного охлаждения принимаем:

Охлаждаем до температуры:

Скорость охлаждения принимаем равной 15

Правка горячая

Охлаждение на воздухе

Маркировка листов Список литературы

Современное производство листов для труб большого диаметра

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 378; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.231.155 (0.004 с.) |

2400

2400

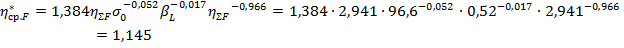

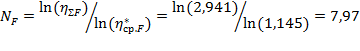

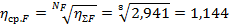

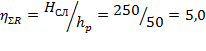

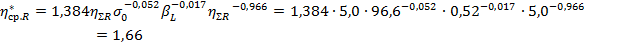

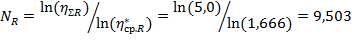

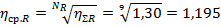

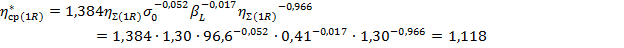

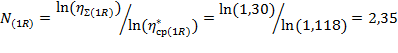

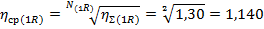

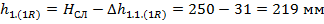

-при стандартных условиях испытания (ε = 0,1; U = 1

-при стандартных условиях испытания (ε = 0,1; U = 1  ; t = 1000 °С) = 96,6 МПа.

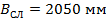

; t = 1000 °С) = 96,6 МПа. и боковая обрезь

и боковая обрезь  Длина карточки для проб

Длина карточки для проб

. В таком случае конечный раскат должен иметь длину:

. В таком случае конечный раскат должен иметь длину:

и коэффициент потерь металла на зачистку

и коэффициент потерь металла на зачистку  . Тогда,

. Тогда,

Следовательно, масса сляба

Следовательно, масса сляба  допустима.

допустима. Длина раската после протяжки

Длина раската после протяжки

. Размеры соответствуют ограничениям. При таких размерах масса сляба:

. Размеры соответствуют ограничениям. При таких размерах масса сляба: .

.

. Для углеродистых и низколегированных сталей

. Для углеродистых и низколегированных сталей  и поэтому температуру металла данной группы во время огневой зачистки не оговаривают. Рекомендуется начинать зачистку в холодном состоянии.

и поэтому температуру металла данной группы во время огневой зачистки не оговаривают. Рекомендуется начинать зачистку в холодном состоянии.

обжимается да заданной толщины листа

обжимается да заданной толщины листа  . При этом коэффициент суммарного обжатия составит:

. При этом коэффициент суммарного обжатия составит: =

=

Тогда средний коэффициент обжатия будет равен:

Тогда средний коэффициент обжатия будет равен:

обжимается в промежуточный раскат толщиной

обжимается в промежуточный раскат толщиной  При этом коэффициент суммарного обжатия составит:

При этом коэффициент суммарного обжатия составит:

Тогда средний коэффициент обжатия будет равен:

Тогда средний коэффициент обжатия будет равен:

прокатывается «вдоль» с коэффициентом обжатия

прокатывается «вдоль» с коэффициентом обжатия

Тогда средний коэффициент обжатия будет равен:

Тогда средний коэффициент обжатия будет равен:

= 1- 0,05

= 1- 0,05  -0,0016

-0,0016  =1- 0,05

=1- 0,05  1,0-0,0016

1,0-0,0016  =

=  =

=  = 0,046

= 0,046 :

: =

=  = 0,046

= 0,046

.

.

. Чистовая стадия прокатки должна проходить в области заторможенной рекристаллизации аустенита, т.е при температуре выше точки

. Чистовая стадия прокатки должна проходить в области заторможенной рекристаллизации аустенита, т.е при температуре выше точки  , но не выше 950

, но не выше 950  , частные обжатия не менее 11-15%.

, частные обжатия не менее 11-15%. Вт/м

Вт/м

.

.

8,12=202 мин

8,12=202 мин .

. превращения:

превращения:

- углеродный эквивалент при

- углеродный эквивалент при  ;

; - содержание элементов и степень деформации в области нерекристаллизующегося аустенита.

- содержание элементов и степень деформации в области нерекристаллизующегося аустенита.

- суммарное относительное обжатие при чистовой прокатке;

- суммарное относительное обжатие при чистовой прокатке;

Температуру начала второй стадии прокатки принимаем равной 945

Температуру начала второй стадии прокатки принимаем равной 945  , а температура конца второй стадии должна быть не ниже 770

, а температура конца второй стадии должна быть не ниже 770

.

.