Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние теплообменных параметров пульсирующих топочных газов на упг

Для проектирования УПГ теплообменника, обеспечивающих максимальную производительность и высокий энергетический КПД установки, а также необходимый температурный режим процесса разогрева битума, требуются следующие данные: изменение термодинамических характеристик движущихся пульсирующих газов по газоходам теплообменника (температуры, скорости движения); величина коэффициентов теплоотдачи газов к стенкам теплообменника и от них к нагреваемому битуму. Расход солярового масла в функции времени для форсунки, показанной на рис. П.1.1. измерялся стрелочным расходомером и контролировался манометром по показаниям давления, возникающего у форсунки. Из графика (см.рис.3.11.) видно, что при достижении давления 0,2Мпа и далее, увеличение расхода горючего прямо пропорционально давлению. Средние значения температуры топочных газов, которые согласно методике, описанной в 3.4.2.1., в зависимости от расхода топлива представлены в таблице 3. Анализируя графики изменения температуры битума (см.рис.3.8 и рис. 4.9, таблица 3.5), отмечаем, что битум в зоне теплообменника нагревается до требуемой температуры за I2...I8 мин, а общее время нагрева не превышает 20…25 мин. Кроме того, как показали исследования в 3.1.1., в связи с быстрым нагревом качество битума остаётся неизменным. Таким образом, теоретические расчёт, проведённые в 2.3, по которым определены рациональные теплообменные параметры установки и её геометрические размеры, удовлетворяют производственным требованиям. Следовательно, предложенная методика может быть рекомендована для расчёта битумоплавильных установок с пульсирующим горением.

Рис.3.11. Градуировочная кривая расхода топлива через форсунку: (солярное масло τ = 890кг/м3)

Рис.3.12. Изменение температуры пульсирующего потока газов по длине КПГ в зависимости от давления топлива перед форсункой: а) • места установки термопар в КПГ; б) график температур; ---- замер температур неподвижными термопарами; - - - - подвижной термопарой при давлении топлива, Мпа: 1 – 0,2; 2 – 0,4; 3 – 0,6; 4 – 0,8; 5 – 1,0 Таблица 3.5 Сравнение значений температуры при установившемся режиме работы УПГ в зависимости от расхода топлива

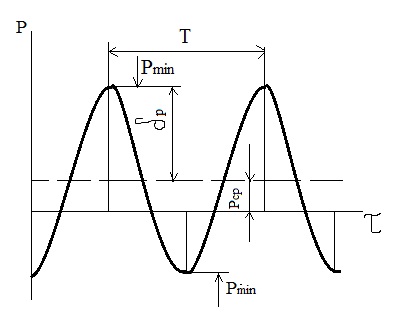

Из графика, показанного на рис.4.12, б, видно, что при незначительных тепловых нагрузок (давление топлива перед форсункой 0,2…0,6 МПа) сгорание топлива происходит, в основном, в камере воспламенения. При увеличении давления свыше 0,6 Мпа процесс горения топлива распространяется в резонансную трубу. При выходе из РТ отмечается понижение температуры горячих газов, что вызвано подсосом воздуха, находящего в поддоне УПГ…, и потерями теплоты по длине трубы. Следует особо отметить, что температура горения топлива прядка 1500...1700 K., то есть относительна невелика, что нами объясняется затратой части энергии на возбуждение колебаний. Отмеченный относительно невысокий уровень температур важен для увеличения ресурса работы КПГ. Удельные тепловые нагрузки, отнесённые к объёму КВ и РТ, достаточно велики и колеблются в пределах 37•106 …120•106 кДж/(м3 •ч) [860. Амплитуда изменения переменного давления пульсирующего потока газов в КПГ измерялась с помощью прибора 2, показанного на рис. 3.5. Порядок измерения следующий. При работающем КПГ и подключенном приборе в наушниках прослушивалась вибрация пластины I0. С помощью насоса 3 в катере 9 увеличивали давление. При достижении его в камере 9, равного максимальному переменному давлению, развиваемому в КПГ, мембрана занимала крайнее левое положение. Момент посадки мембраны на седло камеры 8 совершенно четко фиксировался в наушниках прекращением прослушивания вибрации мембраны. C манометра 6 снимались показания максимального переменного давления Pmax. Аналогично фиксировалась величина переменного максимального разрежения Pmin путём создания в камере 9 разрежения. В этом случае мембрана перемещалась в крайнее правое положение и садилась на седло камеры 9.

На точность показания прибора оказывает влияние масса мембраны, но так как отсчет давления пульсирующих газов производился при неподвижной мембране, то погрешности, связанные с её динамическими свойствами, практически отпадали. В опытах применялись стальные мембраны толщиной 0,05…0,5 мм и диаметром 10...25мм. Погрешность в измерениях составила I...2%. Характер изменения давления в КПГ показан на рис.4.13. Переменное давление синусоидальное, развернуто во времени τ в функции расхода топлива. Амплитуда колебаний давления бР определяется по формуле:

а среднее давление

Рис.3.13. Характер изменения переменного давления в КПГ во времени

Рис.3.14. Амплитуда колебаний давления в КПГ

На рис.3.I4 показана диаграмма, изменения колебаний давления бР в функции расхода топлива. Из диаграммы видно, что при изменении давления перед форсункой в топливной системе от 0,1…0,3Мпа давление в КВ резко растёт в пределах 1000…2500Па. При дальнейшем расходе топлива давление в КВ незначительно уменьшается. Это объясняется тем, что топливо не успевает полностью сгореть в КВ и его догорание происходит в резонансной трубе КПГ. Частота пульсирующего потока определялась с помощью микрофона и осциллографа CI-54, a также расчетным путем. Расхождение теоретических и экспериментальных данных составило 3,8%. Установлено, что частота собственных колебаний системы незначительно изменялась с увеличением расхода топлива. Основное влияние на частоту колебаний газового потока оказывали геометрические размеры КПГ. Существенно изменялась частота колебаний c изменением длины РТ. В испытуемой КПГ частота пульсаций составила 95...100 Гц. Осредненная скорость потока продуктов сгорания топлива при выходе из резонансной трубы КПГ определялась по формуле:

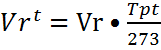

где Vrt – суммарный объём продуктов сгорания, приведённый к температуре горячих пульсирующих газов на выходе из резонансной трубы КПГ, м3 /кг; Gt – секундный расход топлива, кг/с; Fpt – площадь поперечного сечения РТ, м2 (в испытуемой камере Fpt=0,0045м2 при dpt=0,076м) Суммарный объём состава продуктов сгорания топлива Vr, приведённый к нормальным условиям, определяли по известной формуле [87]. Объём продуктов сгорания топлива, приведённый к температуре горячих пульсирующих газов на выходе из резонансной трубы КПГ, определяли по формуле:

Тогда секундный расход пульсирующих газов на выхлопе КПГ, м3/с

В приведённых формулах: Vr – объём продуктов сгорания 1 кг топлива при нормальных условиях, нм3/кг; Tpt – температура пульсирующих газов на выхлопе КПГ, К; Bt – расход топлива, кг/ч. На рис.3.I5 показан график изменения среднерасходной скорости горячих топочных газов на выхлопе резонансной труби без учета пульсаций газа. В действительности, как показали опыты, с учётом величины пульсаций скорость потока в 2…2,5 раза больше среднерасходной скорости потока. Из графика рис.3.15 видно, что среднерасходной скорость пульсирующего потока, приведенная к температуре газов на выходе из резонансной трубы КПГ, изменяется прямопропорционально количеству сжигаемого топлива. Таблица 3.6 Расчётные данные среднерасходной скорости пульсирующего потока топочных газов при выходе из КПГ

Для обеспечения в теплообменнике УПГ необходимого температурного режима в процессе разогрева битума температуру пульсирующего топочных газов понижали путём подсоса воздуха из поддона установки эжектором, вмонтированным в приемный коллектор теплообменника. Так как в настоящее время отсутствуют расчеты эжекторов и аэродинамического сопротивления при эжектировании воздуха потоком пульсирующих газов и специальные исследования нами не производилась, для расчета эжектора воспользовались методикой расчет струйных аппаратов [88…90]. Ошибка расчёта составила 6,7%, что вполне удовлетворяет инженерным требованиям.

Рис. 3.15. График изменения среднерасходной скорости пульсирующего потока топочных газов на выхлопе КПГ

Многие исследования [10, 27], осуществляя нагрев высоковязкие материалов с помощью вибрирующих подогревателей, преследовали одну цель: получить возможно больший коэффициент теплоотдачи от подогревателя к битуму. Путём увеличения амплитуды колебания подогревателей были достигнуты коэффициенты теплоотдачи, в 10…12 раз превышающие теплоотдачу в сравнении с нагревом неподвижными нагревателями. Однако известно, что при передаче тепла через стенку коэффициента теплопередачи всегда ниже меньшего коэффициента теплоотдачи, поэтому нет необходимости затрачивать дополнительные средства для увеличения коэффициента теплоотдачи как со стороны газов, так и со стороны битумов, что наблюдается при разогреве в УПГ. Коэффициент теплоотдачи от греющей стенки к битуму определялся при испытании лабораторной установки с вибрацией и без неё и опытно-промышленной битумоплавильной установки с пульсирующим горением. Величина коэффициента теплоотдачи определялась расчётным путём, используя экспериментальные данные изменения температуры нагрева битума в пограничном слое во времени. Принципиальная расчётная схема приведённая на рис.3.16. В опытах измерялись температура стенки со стороны битума T1 и температуры Т2, Т3 в слоях битума, отстоящих соответственно на расстоянии 1мм и 2мм от разделительной греющей стенки. Ошибка при замере температур составила 4,8%.

Так как при установившемся стационарном режиме удельный температурный поток q постоянен и для всех слоёв одинаков, можно

Рис.3.16. Расчётная схема коэффициента теплоотдачи записать, что qα=qx (3.6) где термическое сопротивление теплоотдачи qα = α (T2-T1) (3.7) термическое сопротивление теплопроводности qx = - λ(Т3-Т2)/l (3.8) Приняв уравнение 3.7 и 3.8 и решив относительно α, получим:

здесь λ – коэффициент теплопроводности битума, Вт/(м•К); l – расстояние между термопарами, l = 0,01 м. Расчётные данные сведены в таблицу 3.7 и 3.8, а на рис.3.17 приведены кривые, характеризующие изменение коэффициента теплоотдачи во времени от греющей стенки к битуму. Из графика видно, что в начале нагрева, когда битум находится в упрyгo-вязком состоянии, воздействие вибрации более эффективно, чем для вязкой массы при последующем нагреве. Поэтому особенно необходимo воздействие вибрации на теплообменные поверхности в начальный период разогрева. Если при обычном вибротермическом нaгpeве битумов с помощью подвижных подогревателей осуществить это практически невозможно, то в этом смысле УПГ обладают тем преимуществом, что возбуждает колебания в теплообменнике за счёт пульсирующих характеристик движения теплоносителя с начальной стадии нагрева. Кроме того, исследуя кривые 3 и 4 (рис.3.17) видно, что при разогреве битума в УПг с непрерывным его истечением из зоны теплообменника теплоотдачи в процессе нагрева меняется незначительно. Таким образом, следует сделать вывод о несомненном положительном влиянии вибрации на процесс нагрева битума в УПг и указать на важность её практического применения, хотя в целом выявление наиболее рациональных амплитудно-частотных влияний вибрации представляет собой сложную и самостоятельную задачу исследования. Ранее отмечалось, что В. Д. Портняrин путем увеличения амплитуды колебания цилиндрического подогревателя в битумоплавильном котле достиг коэффициента теплоотдачи от греющей поверхности подогревателя к битуму α= 650...750 Вт/(м2.К). Нами в 2.3 (см.рис.2.7) расчетами доказано, что увеличивать коэффициент теплоотдачи от греющих поверхностей к битуму свыше 400 Вт/(м2•К) не имеет смысла, так как на возбуждение колебаний затрачивается в 2…3 раза энергии больше, чем экономится на снижении удельного расхода тепловой энергии на единицу нагреваемой массы битума. Как показали экспериментальные исследования (см. рис.3.I7, табл.3.7), в нашей установке коэффициент теплоотдачи изменяется в пределах 320…4О0 Вт/(м2•К).

Таблица 3.7 Коэффициент теплоотдачи от нагревающей поверхности к битуму (в табор. установке УПГ)

Рис. 4.17. Изменение величины коэффициента теплоотдачи от нагревающей поверхности к битуму: - - - лабораторная установка (1 – без вибраций; 2 – с вибрацией); ----- УПГ (3 – без истечения битума из теплообменника; 4 – с течением битума) Коэффициент теплоотдачи от пульсирующих газов к стенкам теплообменника согласно 3.4.2.2, определялся по выражению: Воды

где Тr= (Tr1+Tr2)/2 - средняя температура газа в теплообменном аппарате, К; Tr1, Tr2 – температура газа на входе и выходе из теплообменника соответственно, К; Тс- температура стенки листа со стороны газа, К; Св – удельная теплоёмкость воды, кДж/(кг*К); Gв – масса нагреваемой воды, кг; Tв1, Тв2 – температура воды на входе в теплообменник и выходе из него соответственно, К; F – площадь контактирующих пластин, в которых вода омывалась газами с двух сторон, м2. Теплообмен анализировался только в тех щелях, в которых пластина с водой омывались газами с двух сторон (в экспериментальном теплообменнике – две средние щели). Опытные данные по интенсивности теплоотдачи обрабатывались в критериальной форме: Nuf,d = ARemf,d*Prnf,d, (3.11) где индексы f,d означают что в качестве определяющих параметров средняя температура теплоносителя и эквивалентный диаметр канала. Экспериментальные данные для вывода критериального уравнения приведены в [95]. В результате исследования получена следующая зависимость: Для ламинарного режима течения газов Nu=0,65Re0,566*Pr0,4 (3.12)

И для турбулентного Nu=0,004Re1,1*Pr0,4 (3.13) Используя теоретические расчёты, приведённые в 2.3 учётом рациональных геометрических и теплообменных параметров оптно-экспериментальных УПГ, предварительно приняв (см.рис.2.8, табл.2.2): ширину щели газохода R=0,03м, высоту щели газохода Н1 = 0,40 м, количество газоходов n = 8, - определим эквивалентный диаметр щели dэкв = 4H1 •R/2•(H1+R)=0,063160 м (3.14) Осреднённый секундный расход газовоздушной смеси в теплообменнике опытно-экспериментальной УПГ определялся по выражению: Vrb=Vr•Bt/3600•Тто/273 + 273+(Тто-Тэв)/273•Vв, (3.15) где Vв=βVr` (3.16) В приведённых формулах: Vr - объём продуктов сгорания 1 кг топлива при нормальных условиях, Vr = 13,11 нм3/кг; Bт – расход топлива, кг/ч; Vв – секундный расход эжектируемгого воздуха при β = 1, Vв=Vr` м3/с; β – коэффициент эжекции; Vr` - расход газа на выхлопе КПГ (см.табл.4.6), м3/с; Tэв – температура эжектируемого воздуха, Тэв=673 К; Тто – осреднённая температура пульсирующих газов в теплообменнике в зависимости от расхода топлива, К. Осреднённая скорость потока газовоздушной смеси в теплообменнике опытно-экспериментальной УПГ определялась по формуле: Vто= Vrв/Fто, (3.17) Здесь Fто – суммарная площадь газоходов теплообменника УПГ определяется по выражению Fто = nH1R=0.084м2 (3.18)

Результаты расчётов сведены в таблицу 3.8.

Для сравнения определяли коэффициент теплоотдачи при стационарном потоке газов по известной формуле [87] Nu=0,021Re0,8Pr0,4 (3.19) Расчётные данные сведены в таблицу 3.9. Коэффициент теплопередачи от горячих газов к битуму определяли по формуле: К = 1/(1/α1+8/λ+1/α2) (3.20) где б=0,003 м – толщина разделительных листов теплообменника; λ = 50Вт/(м*К) – коэффициент теплопроводности разделительного листа; α1 = 90 Вт/(м2*К) – средний коэффициент теплоотдачи от пульсирующих газов к поверхностям теплообменника в УПГ (см.табл.4.9); α2 = 390 Вт/(м2*К) – средний коэффициент теплопроводности от греющей стенки к битуму с учётом вибрации (см.рис.3.17). Тогда коэффициент теплопроводности от пульсирующих газов к битуму с учётом вибрации в УПГ Кn=73 Вт/(м2*К). Для сравнения определяли коэффициент теплопередачи при стационарном течении газа. При коэффициенте теплоотдачи от движущихся газов к поверхностям теплообмена αcm = 30 Вт/(м2*К) [87], при коэффициенте теплоотдачи от стенок к битуму α2 = 70 Вт/(м2*К) [11], при аналогичной среднерасходной скорости и температуре газов, как при пульсирующем течении газов К = 1/(1/30+0,003/50+1/70) = 21,3 Вт/(м2*К) Таким образом, при использовании пульсирующего горения топлива в УПГ коэффициент теплопроводности от газа к поверхностям теплообмена увеличивается в 3 раза, а коэффициент теплопередачи от газа к битуму с учётом вибрации – в 3,5 раза по сравнению со стационарным течением продуктов сгорания топлива. Таблица 3.9 Экспериментальные данные для получения коэффициента от пульсирующего газа к поверхностям теплообменника в УПГ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 315; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.44.108 (0.086 с.) |

(3.1)

(3.1) (3.2)

(3.2)

, м/с (3.3)

, м/с (3.3) , м3 /кг•топл. (3.4)

, м3 /кг•топл. (3.4) •

•  (3.5)

(3.5)

, (3.9)

, (3.9)

, (3.10)

, (3.10)