Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристики сварочного оборудования

И это далеко не весь перечень продукции. Следует помнить, что конкретное сварочное оборудование подходит для определенного вида и объема сварочных работ. Выбирая оборудование, нужно, в первую очередь, определить круг задач, которые должен выполнить сварочный аппарат. Имеет значение и то, какой материал будет свариваться, его толщина из расчета 30-50А на 1 мм материала и объем работ. Сварочный трансформатор переменного тока с плавящимся металлическим электродом. Такое оборудование легко использовать, так как оно имеет незамысловатую и в то же время надежную конструкцию. С помощью этого трансформатора можно сваривать металл как встык, так и внахлест. Работает сварочный трансформатор переменного тока, как правило, от сети 220В, но на рынке также представлены и универсальные модели, которые могут работать на 380В. Электроды таких сварочных аппаратов покрываются фтористо-кальциевыми или рутиловыми покрытиями. Приобретая сварочный аппарат переменного тока с плавящимся металлическим электродом, следует помнить, что рутиловый электрод требует меньше тока, чем фтористо-кальциевый. Сварочный выпрямитель постоянного тока с плавящимися электродами. У сварочных аппаратов постоянного тока на выходе находится диодный или тиристорный выпрямители, которые, выпрямляя ток, позволяют получить стабильную дугу. Как правило, сварочные выпрямители используются в профессиональной сфере для сваривания черных и цветных металлов. Аппарат для полуавтоматической сварки в среде активного газа. Это универсальное устройство активно используется для ремонта машин и бытовых нужд. Такое оборудование имеет высокую производительность, удобство и надежность. Данные аппараты состоят из трансформатора, выпрямителя, редуктора с регулятором, рукава и привода проволоки. Например, если необходимо сварить железо, сталь, алюминий и нержавейку, то проволока аппарата должны быть от 0,6 до 1,2 мм. Аппараты для полуавтоматической сварки могут работать с газом и без газа. Отметим, что работа без газа требует наличие специальной флюсовой проволоки. Если же при сварке металлов используется газ, то для каждого металла следует подбирать соответствующий. Так, для сваривания железа подходит углекислый газ, для стали – смесь из аргона и углекислоты, а для алюминия – аргон.

Сварочный инвертор. Данный аппарат обладает легким весом, малыми габаритами, высокой производительностью, возможностью сваривать цветные металлы и работать при низком входном напряжении. Сварочные инверторы состоят из трансформатора и выпрямительного блока. На современном рынке представлен огромный ассортимент инверторов, поэтому для каждого случая можно подобрать конкретный аппарат.

Условия устойчивости «источник – дуга»

Дуговой разряд называется устойчивым, если он существует непрерывно в течение длительного времени без обрывов и коротких замыканий. Поэтому в качестве непосредственного критерия для оценки устойчивости можно принять частоту обрывов дуги или количество обрывов при полном расплавлении одного электрода. Устойчивость зависит как от технологических, так и электрических характеристик процесса.

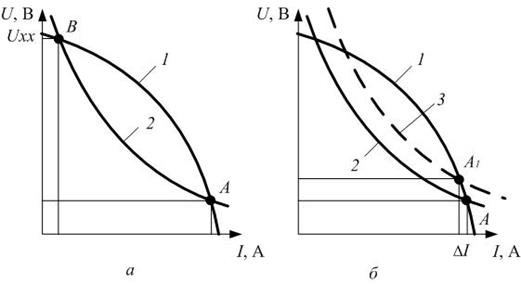

Понятие принципиальной устойчивости поясним на основе анализа электрических процессов в системе «источник—дуга» в случае малого возмущения по длине дуги Δlд (рисунок. 5.9). Рассмотрим процессы при сварке неплавящимся электродом от источника постоянного тока без обратных связей с индуктивностью L в цепи. Это облегчает анализ, поскольку при сварке неплавящимся электродом отсутствуют саморегулирование по плавлению электрода и капельный перенос.

Система «источник—дуга» равновесна в точках А и В (рисунок. 5.10) пересечения характеристик. Действительно, в этих точках наблюдается равенство токов и напряжений дуги и источника, а следовательно, и равенство энергии, выделяемой источником и потребляемой дугой. Следует выяснить, устойчиво ли это равновесие, например, в точке В.

Рисунок. 5.9 – Система «источник—дуга» при малом возмущении по длине дуги

Рассмотрим условия устойчивого горения дуги при ручной сварке. Как видно из рисунка, а, на котором совмещены характеристики дуги и источника питания, равенство токов и напряжений дуги и источника имеет место в двух точках А и В. (Установившийся режим работы системы "сварочная дуга — источник питания" определяется прежде всего точкой пересечения внешней характеристики источника и вольт-амперной характеристики дуги.) Однако только точка А соответствует устойчивому горению дуги; в точке В дуга гореть устойчиво не будет. Это обусловлено следующим. Если при горении дуги в точке А по какой-либо причине сварочный ток при заданной длине дуги уменьшается, то установившееся напряжение источника оказывается больше напряжения дуги, и это избыточное напряжение приводит к увеличению силы тока, т.е. к возвращению в точку А. Если же ток увеличивается, то напряжение источника становится меньше напряжения дуги, что приводит к уменьшению тока и соответственно также к возвращению в точку А. Режим горения дуги восстанавливается. При горении дуги в точке В всякое случайное изменение тока получает свое дальнейшее самопроизвольное развитие: увеличение тока вызывает его последующий рост, и наоборот, уменьшение тока приводит к его последующему снижению. Эти процессы идут до тех пор, пока не произойдет или обрыв дуги, или пока ток не достигнет значения, соответствующего точке устойчивого горения дуги (точка А).

а, б — ручная сварка; в — механизированная плавящимся электродом; 1 — характеристики источника питания; 2 — характеристики дуги; 3 — характеристики удлиненной дуги Рисунок 5.10 – Внешние характеристики источника питания и статические вольт-амперные характеристики дуги

В реальных условиях ручного процесса сварки возможны резкие изменения длины дуги, поэтому дуга должна обладать достаточным запасом устойчивости. При этом важно, чтобы при изменении длины дуги в определенных пределах отклонение сварочного тока от заданного значения было минимальным, т.е. чтобы режим сварки сохранялся практически постоянно. Именно такому условию удовлетворяют источники питания с крутопадающей внешней характеристикой, особенно с большой крутизной падения. В этом случае даже при существенном удлинении длины дуги и переходе режима устойчивого горения дуги в точку А у величина сварочного тока изменяется весьма незначительно —Δ I = I A- I A1 (рисунок. 5.10, б). Таким образом, источники питания с крутопадающей характеристикой обеспечивают процессу ручной дуговой сварки следующие крайне необходимые технологические свойства: устойчивое горение дуги, надежное первоначальное и повторное ее возбуждение (благодаря повышенному напряжению холостого хода источника), ограниченную силу тока короткого замыкания, возможность изменения длины дуги в разумных пределах, не опасаясь ее обрыва или чрезмерного увеличения тока. При механизированной сварке плавящимся электродом используют в зависимости от способа и режимов сварки источники питания с пологопадающей, жесткой и возрастающей внешними характеристиками. Применение таких источников обеспечивает действие эффекта саморегулирования дуги. Явление саморегулирования дуги заключается в том, что в дуге при сварке плавящимся электродом самопроизвольно устанавливается и поддерживается такой ток (рисунок. 5.10, в, точка А), при котором скорость плавления проволоки равна скорости ее подачи в зону сварки. При внезапном случайном увеличении длины дуги (точка А) резко снижается ток на величину Δ I = I A- I A1 и соответственно резко падает скорость плавления электродной проволоки. В результате возникшее удлинение длины дуги начинает уменьшаться, а ток увеличиваться до тех пор, пока не восстановятся исходная длина и ток дуги, т.е. пока не произойдет возвращение в исходную точку А. Аналогичные процессы происходят при укорачивании дуги.

Значение минимального тока, при котором происходит обрыв дуги, уменьшается при уменьшении диаметра электрода, снижении теплопроводности его материала, ограничении теплоотвода газовыми потоками, снижении скорости сварки. При введении в дугу легкоионизируемых компонентов уменьшаются катодное падение напряжения U кат и градиент потенциала столба дуги E ст, снижению градиента E ст способствует также уменьшение теплопроводности и давления газовой среды, все это повышает устойчивость системы. Выше оценивалась эластичность дуги при ее сравнительно плавном и медленном удлинении. В реальном же процессе могут наблюдаться и скачкообразные изменения длины дуги, вызванные как вертикальными, гак и горизонтальными движениями электрода. В этом случае необходимо также учитывать и динамические свойства источника, в частности, значение индуктивности L в его цепи. На рисунок. 5.11 показаны осциллограммы тока и напряжения, полученные в эксперименте по оценке эластичности дуги с плавящимся электродом. Как видно, на монотонные кривые снижения тока и возрастания напряжения накладываются всплески, вызванные переносом капель электродного металла. Действительно, после отрыва капли от электрода длина дуги скачком увеличивается, что приводит к резкому увеличению напряжения и снижению тока. На рисунок. 5.11 видно, что обрыв дуги происходит именно в момент очередного переноса капли. Таким образом, капельный перенос снижает эластичность дуги. Интересно отметить, что иногда при скачкообразном увеличении длины дуги она не обрывается, даже если ее напряжение U д оказывается выше напряжения холостого хода источника U 0. Это происходит потому, что при кратковременном удлинении дуги ток некоторое время поддерживается за счет энергии, накопленной в индуктивности. Таким образом, увеличение индуктивности L в цепи источника повышает устойчивость системы при резком возмущении по длине дуги.

Рисунок. 5.11 – Переходный процесс при значительном удлинении дуги Колебания напряжения сети являются другим возмущающим воздействием, оказывающим влияние на устойчивость. У некоторых источников (трансформаторов и выпрямителей) напряжение холостого хода пропорционально напряжению сети. При падении напряжения сети снижается и напряжение холостого хода источника U 0, а следовательно, уменьшается разрывная длина дуги l др. Поэтому эффективной мерой повышения устойчивости системы является стабилизация напряжения холостого хода.

Источники питания сварочной дуги должны: обеспечивать легкое зажигание и стабильное горение сварочной дуги в период сварки; обеспечивать необходимые для выполняемого технологического процесса сварки силу сварочного тока и напряжение на дуге; иметь необходимый вид внешней вольт-амперной характеристики; иметь динамические свойства - способность восстанавливать напряжение на дуге после момента короткого замыкания (в этот момент напряжение равно нулю); иметь устройства для регулирования силы сварочного тока. Для обеспечения нормального зажигания и стабильного горения сварочной дуги напряжение холостого хода (сварочная цепь разомкнута) должно быть в 2-3 раза больше напряжения на дуге, что способствует ее легкому возбуждению. Обычно напряжение на дуге равно 18-35 В. Одновременно с этим напряжение на зажимах источника при нормальных условиях работы электросварщика должно быть для него безопасным, обычно это напряжение равно 50-80 В. Динамические свойства источника питания, т. е. время восстановления напряжения должно быть не более 0,05 с. Наличие регулирующего устройства в трансформаторе не всегда позволяет плавно регулировать силу сварочного тока. Поэтому в ряде случаев последовательно в сварочную цепь включают балластные реостаты. Балластные реостаты дают возможность плавно регулировать силу сварочного тока и улучшают вольт-амперную характеристику источника питания для ручной дуговой сварки. Яндекс.Директ Темы: Сварочное оборудование. Предъявляются многочисленные и разнообразные требования к сварочному оборудованию, связанные с технологическими особенностями способов сварки, спецификой сварных конструкций различных классов и технико-экономическими особенностями сварочного производства. Наиболее общие требования к сварочному оборудованию: обеспечение высоких качества и производительности технологического процесса, надежности работы и эргономических показателей оборудования, а также рационального расходования материалов и электроэнергии, минимальных затрат на его изготовление.

В связи с тем, что большинство сварочных работ выполняется с применением дуговой сварки (наплавки), требования к сварочному оборудованию рассматриваются ниже преимущественно на их основе. Обеспечение высокого качества сварных соединений (наплавки) требует: · точной сборки и фиксации свариваемых соединений в рабочей зоне с учетом особенностей заготовок (значительные допускаемые отклонения от номинальных размеров и форм, возможные заусеницы, задиры, окалина, прилипшие брызги металла) и сварочных деформаций; · надежной защиты сварочной ванны от воздействия атмосферы путем подачи в зону сварки защитного газа, флюса, использования самозащитных проволок, вакуумных камер и др.; · обеспечения заданного положения и ориентации источника нагрева относительно свариваемого соединения с компенсацией случайных отклонений линии соединения от расчетного положения; · поддержания заданных значений параметров процесса сварки или изменения их по заданному закону с учетом случайных отклонений параметров соединения, подготовленного под сварку, от номинальных значений; · применения прогрессивных сварочных технологий и материалов (форсированные режимы, использование многодуговой и многоэлектродной сварки, ленточных электродов и т. п.). Высокая производительность сварочного процесса и операций по изготовлению сварных конструкций достигается: · применением прогрессивных сварочных процессов; · механизацией, автоматизацией и роботизацией сварочного производства (автоматизация и роботизация сварки, в свою очередь, являются факторами значительного улучшения качества и стабильности характеристик сварных соединений). Высокая надежность оборудования для сварки достигается путем: · принятия мер по обеспечению стабильной работы оборудования в условиях, характеризующихся (в зависимости от способа сварки) высокой температурой вблизи зоны сварки и шва, мощным нестационарным магнитным полем, интенсивным световым излучением, разбрызгиванием расплавленного металла, интенсивным выделением пыли или аэрозолей; · повышения ресурса работы быстроизнашивающихся элементов; использования современных средств контроля состояния и диагностики и устранения неисправностей за счет быстросменных деталей, блоков и устройств; · использования составных частей с высокими показателями надежности, прежде всего, путем максимального применения ранее отработанных технических решений и серийных устройств, унификации и агрегатирования. Высокая надежность оборудования для сварки, в свою очередь, является одним из важнейших факторов обеспечения требуемого качества сварных соединений и заданной производительности. Обеспечение рационального расходования материалов на изготовление оборудования, электроэнергии, потребляемой при сварке, и сварочных материалов достигается: · рациональным построением типоразмерных рядов и выбором оптимальных компоновок сварочного оборудования; · повышением КПД источников энергии, уменьшением их размеров и массы, например, применением инверторных или транзисторных источников для дуговой сварки; · снижением разбрызгивания металла при сварке путем выбора оптимального ее способа, например, импульсно-дуговой в смеси газов; · выбором оптимального состава и расхода защитных газов, состава флюса и способов его подачи в зону сварки и уборки после сварки. Обеспечение высоких эргономических показателей оборудования для сварки достигается путем: · улучшения санитарных условий работы (отсос аэрозолей и пыли, охлаждение горелок, защита персонала от светового излучения); · механизации и автоматизации сварочных и вспомогательных работ; · обеспечения безопасности труда; учета требований инженерной психологии при разработке средств управления и контроля над работой сварочного оборудования; · рациональной организацией компоновки и формы оборудования и организацией рабочих мест. Высокие эргономические показатели оборудования служат важным фактором повышения качества сварных соединений, производительности и надежности сварочного оборудования. Обеспечение минимальной стоимости оборудования и затрат на его техническое обслуживание достигается путем: · минимизации расхода материалов на сварочное оборудование и трудоемкости его изготовления; · выбором или созданием оборудования с оптимальным набором функций для выполнения определенных задач (без избыточности); максимальным применением серийно выпускаемого оборудования; · унификацией и агрегатированием сварочного оборудования. Следует иметь в виду, что подавляющее большинство вариантов наиболее распространенного способа дуговой сварки (наплавки) может быть выполнено с помощью несложного ручного или механизированного инструмента (каким, по существу, является сварочный полуавтомат), тогда как введение высокоавтоматизированных технологических комплексов сопряжено со значительными затратами. Поэтому для получения положительного экономического эффекта при автоматизации сварочного производства необходимо обеспечивать существенное повышение производительности труда при наиболее простых технических решениях. Важно учитывать то, что каждый конкретный способ дуговой сварки и наплавки характеризуется специфическими особенностями и вытекающими из них требованиями. Так, применительно к оборудованию для сварки (наплавки) под флюсом, проводимой с большим объемом жидкого металла в ванне, возникает необходимость предотвращения протекания расплавленного металла из нижней части сварочной ванны, т. е. защиты свариваемого соединения от прожога. Кроме этого, наличие флюса в зоне возбуждения дуги и отвердевшей шлаковой пленки на конце сварочной проволоки в начале процесса требует принятия дополнительных мер по обеспечению надежного зажигания дуги. Особенностью сварки под флюсом является также невозможность прямого наблюдения за положением конца электрода и сварочной ванны, что усложняет направление электрода на линию соединения свариваемых элементов. При сварке и наплавке порошковой проволокой следует учитывать малую жесткость ее оболочки и необходимость в специальных подающих роликовых устройствах. Рассмотрим подробнее условия горения дуги прямого действия между металлическим электродом и свариваемым металлом, являющейся наиболее распространенной в практике дуговой сварки. Возникновение дуги (рис. 28). При касании концом электрода свариваемого металла происходит короткое замыкание сварочной цепи (рис. 28,а). Проходя через отдельные выступы, ток, имеющий в точках соприкосновения электрода с металлом очень высокую плотность, мгновенно расплавляет их, вследствие чего между электродом и металлом образуется тонкая прослойка из жидкого металла (рис. 28,6). В следующий момент сварщик несколько отводит электрод, отчего в жидком металле образуется шейка (рис. 28, б), в которой плотность тока и температура металла возрастают. Затем, благодаря испарению расплавленного металла, шейка разрывается, газы и пары, заполняющие образовавшийся промежуток, мгновенно ионизируются и между электродом и металлом возникает сварочная дуга (рис. 28,г).

Напряжение дуги. Определяется разностью потенциалов между катодом (электродом) и анодом (свариваемым металлом). Общее падение напряжения в дуге UД складывается из падения напряжения в катодной области UK, столбе дуги Uст и анодной области Uа, т. е.

Линия а—б—в—г показывает изменение напряжения в трех основных областях дуги. Величины падения напряжения в катодной и анодной областях можно считать постоянными, так как они зависят только от материала электродов, давления и свойств газовой среды. Падение напряжения в столбе дуги пропорционально длине дуги (L), за которую принимается расстояние между поверхностями катодного и анодного пятна (при глубоком проваре часть дуги погружена в металл). Для средних значений тока, при которых производится ручная и автоматическая сварка, можно считать, что напряжение дуги не зависит от величины тока, а определяется только длиной дуги. Чем короче дуга, тем ниже напряжение в ней и, наоборот, с удлинением дуги ее напряжение возрастает. Это обусловлено повышением сопротивления столба дуги с увеличением его длины. Поэтому для подсчета общего напряжения дуги можно пользоваться следующей приближенной формулой UД = a + b*L, где UД — напряжение дуги, в; а - постоянный коэффициент, выражающий сумму падений напряжения на катоде и аноде дуги, не зависящий от длины дуги, в; b - среднее падение напряжения на единицу длины дуги, в/мм; L — длина дуги, мм. Для стальных электродов можно в среднем принять а=10 в и b = 2 в/мм. Тогда напряжение дуги длиной L = 4 мм составит: UД= 10 + 2*4 = 18 в. На величину напряжения дуги могут влиять также состав электрода и свариваемого металла, состав и давление окружающей дугу газовой среды (воздуха, аргона, гелия, углекислого газа) и другие факторы. Дуга при сварке металлическим электродом горит устойчиво при напряжении 18—28 в, а при сварке угольным или графитовым — при 30—35 в. Для возбуждения дуги требуется более высокое напряжение, чем то, которое необходимо для ее нормального горения. Это объясняется тем, что в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для ионизации атомов газового промежутка, что можно достичь только при более высоком напряжении зажигания дуги.

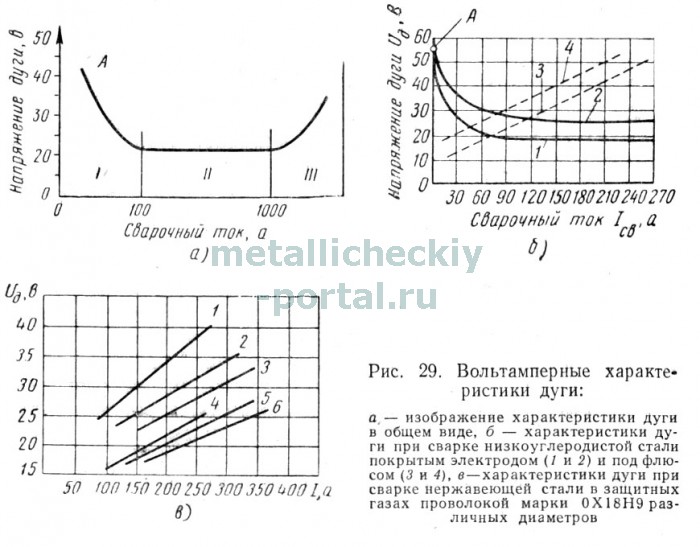

Вольтамперная характеристика дуги. Кривая, показывающая зависимость между напряжением и током в дуге, называется вольтамперной характеристикой дуги и соответствует установившемуся (стационарному) горению дуги. На рис. 29, а изображена в общем виде такая характеристика дуги. Точка А соответствует моменту возникновения дуги. Как видно из графика, при малых токах (участок I) характеристика дуги падающая, т. е. при возрастании тока напряжение дуги падает. Это вызвано тем, что при токах до 80 а увеличение тока приводит к увеличению площади сечения столба дуги и его электропроводности. Такая дуга малоустойчива и поэтому находит ограниченное применение при сварке. При токах от 80 до 800 а (участок II) дуга имеет жесткую характеристику (линия горизонтальна), т. е. напряжение дуги не изменяется при увеличении или уменьшении тока. Это обусловлено тем, что при этих условиях площадь сечения столба дуги и площади катодного и анодного пятен увеличиваются (или уменьшаются) пропорционально величине тока, поэтому плотность тока и падение напряжения во всех областях дуги остаются постоянными, независимо от изменения тока. Такая дуга находит наиболее широкое применение при сварке. При токах свыше 800 а плотность тока в дуге повышается настолько, что при увеличении тока начинает возрастать и напряжение дуги. Это обусловлено тем, что в этих условиях площадь катодного пятна уже не может увеличиваться, так как площадь сечения электрода оказывается недостаточной и возрастает сопротивление столба дуги, т. е. его электропроводность понижается. Дуги с возрастающей характеристикой широко используются при сварке под флюсом и в защитных газах. На рис. 29, б показаны характеристики дуг при сварке низкоуглеродистой стали покрытым электродом, относящиеся к области I и II. Кривая 1 относится к дуге длиной 2 мм, кривая 2— к дуге длиной 5 мм. Штриховые кривые 3 и 4 относятся к области III и являются характеристиками дуг при сварке низкоуглеродистой стали под флюсом при высокой плотности тока. На рис. 29, в даны характеристики дуг III области при сварке нержавеющей стали проволокой марки 0Х18Н9, а именно: 1—3 - сварка в углекислом газе; 4—6 - сварка в аргоне; характеристики 1 и 4 соответствуют проволоке диаметром 1 мм; 2 и 5 - диаметром 1,6 мм; 3 и 6 - диаметром 2 мм. Устойчивость горения дуги. Дуга, горящая равномерно, без произвольных обрывов, требующих повторного зажигания, называется устойчивой. Если дуга горит неравномерно, часто обрывается и гаснет, то такая дуга называется неустойчивой. Устойчивость дуги зависит от многих причин, основными из которых являются род и полярность тока, состав покрытия электродов, длина дуги. Для электродов диаметром 4—5 мм с покрытием нормальная длина дуги равна 5—6 мм. Такая дуга называется короткой; она горит устойчиво и обеспечивает нормальное протекание процесса сварки. Дуга, у которой длина более 6 мм, называется длинной. Процесс плавления металла электрода при длинной дуге протекает неравномерно. Стекающие с конца электрода капли металла в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность, увеличивается разбрызгивание металла, чаще образуются места с непроваром и недостаточным сплавлением наплавленного металла с основным. Дуга постоянного тока. При сварке на постоянном токе дуга может питаться током прямой или обратной полярности. При прямой полярности минус источника тока подключают к электроду, а при обратной полярности — к свариваемому изделию. При сварке угольным электродом дуга легче возбуждается и устойчивее горит, если ток имеет прямую полярность. Ток обратной полярности применяют в тех случаях, когда нужно уменьшить выделение тепла на свариваемом изделии: при сварке тонкого или легкоплавкого металла, чувствительных к перегреву легированных, нержавеющих и высокоуглеродистых сталей и т. д., а также при пользовании некоторыми видами электродов (например, с фтористокальциевым покрытием типа УОНИ-13 и др.). Чтобы определить полярность цепи постоянного тока, в стакане воды растворяют половину чайной ложки поваренной соли, опускают в раствор оба провода цепи и включают сварочный ток. Тот провод, около которого происходит интенсивное выделение пузырьков газа (водорода), будет отрицательным, а второй — положительным. Концы проводов на длине 1—2 см должны быть очищены от изоляции. Для определения полярности тока применяют также специальные полюсоуказателл (индикаторы полярности).

Дуга переменного тока. В дуге переменного тока напряжение и ток будут изменяться в соответствии с частотой тока. На рис.30 показаны кривые изменения напряжения и тока в дуге переменного тока за один период. Так как в каждом полупериоде ток Iд и напряжение дуги UД изменяются от нуля до максимальных значений, то за этот же промежуток времени уменьшается температура столба дуги и степень ионизации дугового промежутка. Вследствие этого для возбуждения дуги после прохождения тока через нулевое значение (точка А на рис. 30) необходимо повышенное напряжение, равное Uзаж, которое больше нормального напряжения дуги Uд. Для повышения устойчивости горения дуги переменного тока в покрытия электродов и сварочные флюсы вводят элементы с низким потенциалом ионизации: калий, натрий и кальций, которые облегчают возбуждение дуги после того, как ток уменьшается до нуля, и одновременно изменяет свое направление на противоположное. Магнитное дутье. Вокруг дуги и в свариваемом металле возникают магнитные поля. Если эти поля расположены относительно оси дуги несимметрично, то они могут отклонять дугу, являющуюся гибким проводником тока, что затрудняет сварку. Отклоняющее действие магнитных полей на сварочную дугу носит название магнитного дутья. Сила магнитного поля пропорциональна квадрату тока, поэтому магнитное дутье особенно заметно при сварке постоянным током значительной величины (свыше 300—400 а). При сварке переменным током покрытыми электродами и сварке под флюсом явление магнитного дутья сказывается значительно слабее, чем при постоянном токе и применении голых или тонкопокрытых электродов. На величину магнитного дутья оказывает также влияние расположение стальных (ферромагнитных) масс вблизи места сварки, место подвода тока к изделию, форма изделия, тип сварного соединения, наличие зазоров и другие причины. Для уменьшения отклоняющего действия магнитных полей на дугу следует вести сварку возможно более короткой дугой, подводить сварочный ток к изделию в точке, расположенной как можно ближе к месту сварки, а также изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги. При больших помехах, создаваемых магнитным дутьем, следует переходить, если это возможно, на сварку переменным током. На рис. 31, а, б и в показано влияние на отклонение дуги места подвода тока к изделию, а на рис. 31, г — влияние больших ферромагнитных масс. Для уменьшения влияния этих масс, отклоняющих дугу в нежелательную сторону, на свариваемое изделие укладывают дополнительную массивную стальную плиту со стороны противоположной отклонению дуги, и к ней присоединяют один провод от источника питания. Плиту размещают на расстоянии 200—250 мм от места сварки и постепенно передвигают вдоль шва по мере движения дуги.

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1571; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.51.117 (0.054 с.) |

Практически ни одна стройка, ни одна работа по металлу и ни один промышленный комплекс не могут обойтись без сварочных работ. Это привело к тому, что сегодня быстрыми темпами разрабатываются и внедряются новые модификации сварочного оборудования. Современный рынок оборудования для сварки очень разнообразен: сварочные выпрямители, аппараты и полуавтоматы, передвижные и стационарные сварочные агрегаты, сварочные аппараты, машина для контактно-точечной сварки, установка для дуговой сварки.

Практически ни одна стройка, ни одна работа по металлу и ни один промышленный комплекс не могут обойтись без сварочных работ. Это привело к тому, что сегодня быстрыми темпами разрабатываются и внедряются новые модификации сварочного оборудования. Современный рынок оборудования для сварки очень разнообразен: сварочные выпрямители, аппараты и полуавтоматы, передвижные и стационарные сварочные агрегаты, сварочные аппараты, машина для контактно-точечной сварки, установка для дуговой сварки.