Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

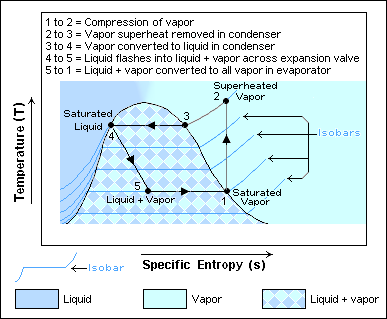

Поэтому парокомпрессионный холодильный цикл удобно представить в координатах T и S (температура и энтропия).

Линия, напоминающая параболу — диаграмма термодинамических свойств хладагента. Вершина этого купола — критическая точка, при которой конденсация жидкости не возможна. Линия сжатия 1-2. Сжатие газа компрессором. При сжатии повышается давление и температура. Линия охлаждения перегретого газа 2-3. Конденсация хладагента начинается в точке 3, после небольшого охлаждения газа. Перегрев необходим, чтобы образование жидкой фазы происходило в конденсаторе, а не в компрессоре. Линия конденсации 3-4. Изменение энтропии при постоянной температуре. При конденсации отводится тепловая энергия. Линия дросселирования 4-5. Дросселирование хладагента происходит на основе эффекта Джоуля — Томсона. Дросселирование — понижение давления газа или пара при протекании через сужение проходного канала трубопровода — дроссель, либо через пористую перегородку. Энтальпи́я, также тепловая функция и теплосодержание — термодинамический потенциал, характеризующий состояние системы в термодинамическом равновесии при выборе в качестве независимых переменных давления, энтропии и числа частиц. Проще говоря, энтальпия — это та энергия, которая доступна для преобразования в теплоту при определенном постоянном давлении. Квазистатический процесс в термодинамике — идеализированный процесс, состоящий из непрерывно следующих друг за другом состояний равновесия. Такие процессы называют также квазиравновесными, так как систему в каждый момент времени можно считать находящейся в состоянии термодинамического равновесия. В термодинамике наиболее часто рассматриваются следующие виды квазистатических процессов: Изохорный процесс — процесс, происходящий при постоянном объёме; Изобарный процесс — процесс, происходящий при постоянном давлении; Изотермический процесс — процесс, в котором температура остается постоянной; Изобарный процесс -термодинамический процесс, происходящий в системе при постоянном давлении и постоянной массе идеального газа. Изотермический процесс — термодинамический процесс, происходящий в физической системе при постоянной температуре. Для осуществления изотермического процесса систему обычно помещают в термостат (массивное тело, находящееся в тепловом равновесии), теплопроводность которого велика, так что теплообмен с системой происходит достаточно быстро по сравнению со скоростью протекания процесса, и, температура системы в любой момент практически не отличается от температуры термостата. Можно осуществить изотермический процесс иначе — с применением источников или стоков тепла, контролируя постоянство температуры с помощью термометров. К изотермическим процессам относятся, например, кипение жидкости или плавление твёрдого тела при постоянном давлении. Графиком изотермического процесса является изотерма.

Линия кипения 5-1. Кипение хладагента в испарителе происходит при постоянной температуре и давлении. При кипении поглощается тепловая энергия и энтропия повышается. Площадь прямоугольника под отрезком 5-1 до оси S (интеграл функции по линии температуры испарителя 5-1) характеризует холодопроизводительность. Площадь всей фигуры 1-2-3-4-5 плюс интеграл по линии 4-5 характеризует затрачиваемую компрессором работу. A. Введение. В холодильном контуре обычно не происходит существенного загрязнения со стороны хладагента, кроме загрязнения маслом. Однако если это случается, последствия бывают тяжелыми, особенно для регулирующего вентиля и компрессора. Б. Масло. Масло переносится хладагентом в различные части холодильной установки либо в растворенном виде, либо в виде эмульсии. Хотя его количество в хладагенте можно понизить, полностью предотвратить загрязнение невозможно. Влияние загрязнения маслом зависит от его растворимости в хладагенте. Помимо того, что масло является загрязнителем, оно влияет на коэффициент теплопередачи в конденсаторах и испарителях и в силу других эффектов. B. Растворимое масло. Масло растворяется в хладагенте и поэтому не образует масляной пленки на поверхности. Это не относится к испарителям непосредственного расширения, где хладагент полностью испаряется и масло присутствует в паре в виде капель. Они оседают на стенках, образуя изолирующую пленку. По счастью, коэффициент теплоотдачи в этой части испарителя мал и влияние масляной пленки невелико. Главная задача при этом — поддерживать достаточно высокую скорость пара, чтобы капли масла не скапливались в испарителе и не снижали эффективность теплопередачи.

Г. Нерастворимое масло. Масло не растворяется в аммиаке (при любых температурах) и R22 (если t < 0 °С). Оно по разному влияет на работу конденсаторов и испарителей. Хладагенты делятся на три группы в зависимости от смешиваемости: 1.Хладагенты, которые смешиваются с маслом в любых пропорциях при любых условиях в холодильной системе. 2.Хладагенты, которые смешиваются в условиях конденсатора, но не в испарителе. 3.Хладагенты, которые очень немного или совсем не смешиваются с маслом при любых условиях системы. Одно из основных воздействий смешивания хладагента - это растворение масла в картере компрессора. Растворение масла уменьшает вязкость, которая составляет сопротивление для жидкости под воздействием внешней силы. Следовательно, менее вязкие жидкости, например керосин, текут лучше, чем более вязкие жидкости, например машинное масло. Снижение вязкости масла уменьшает его способность должным образом смазывать движущиеся компоненты компрессора. Для адекватной смазки компрессора вязкость смазочных материалов должна оставаться в пределах устройства. Если вязкость масла слишком низкая, оно не сможет образовать защитную пленку между поверхностями движущихся частей. Данная пленка препятствует трению движущихся частей друг о друга. И наоборот, если вязкость масла слишком высокая, оно не будет достаточно текучим, и не проникнет между поверхностями, особенно расположенными близко друг к другу. Компрессоры Классификация Общепринятая классификация механических компрессоров по принципу действия,под принципом действия понимают основную особенность процесса повышения давления, зависящую от конструкции компрессора. По принципу действия все компрессоры можно разделить на две большие группы: динамические и объёмные. Объёмные компрессоры В машинах объёмного принципа действия рабочий процесс осуществляется в результате изменения объёма рабочей камеры. Номенклатура машин данного типа разнообразна основные из них: поршневые, винтовые, роторно-шестерёнчатые, мембранные, жидкостно-кольцевые, воздуходувки Рутса, спиральные, компрессор с катящимся ротором. Поршневые компрессоры. Поршневые компрессоры для холодильных машин, работающие на хладонах и аммиаке, с электрической мощностью больше 5 кВт, выпускаются в соответствии с ГОСТ 6492-84. Этим ГОСТом предусмотрены ограничения на степень повышения давления (Рк/Р0<9), на разность давлений (Рк-Р0<1,4 МПа), на температуру нагнетания (^<145 °С) и на поршневые усилия. При выборе компрессоров необходимо учитывать указанные факторы. Наиболее часто в холодильных машинах используются: а) бескрейцкопфные аммиачные и фреоновые компрессоры. Это вертикальные или угловые (V- и W-образные) в блок-картерном исполнении (для прочности, жесткости и удобства компоновки) машины простого действия. Обычно это прямоточные компрессоры, с ложными крышками цилиндров (для защиты от гидроударов). Цилиндры охлаждаемые. У аммиачных компрессоров – рубашечное охлаждение, водой. У фреоновых компрессоров - воздушное, с оребрением цилиндров.

Достоинства: машины быстроходные, легкие и компактные; незаменимы при малых производительностях. Недостатки: сложный доступ к подшипникам, смазочной системе и др. узлам, расположенным в блоккартере. б) крейцкопфные компрессоры с горизонтальным оппозитным расположением цилиндров. Это машины двойного действия с повышенной производительностью, одно- и двухступенчатые, с взаимно противоположным движением поршней. Предназначены для работы на аммиаке, пропане, пропилене. Охлаждение - водяное. Недостаток - чувствительность к гидроударам. Машины этого типа успешно вытесняются винтовыми компрессорами. Роторные компрессоры — машины с вращающим сжимающим элементом, конструктивно подразделяются делятся на винтовые, ротационно-пластинчатые, жидкостно-кольцевые, встречаются и другие конструкции. Винтовые компрессоры. Конструкция винтового блока состоит из двух массивных винтов и корпуса. При этом винты во время работы находятся на некотором расстоянии друг от друга, и этот зазор уплотняется масляной пленкой. Трущихся элементов нет. Пыль и другие твердые частицы и даже небольшие предметы при попадании в винтовой блок не вызывают никаких повреждений и могут лишь повредить масляной системе самого компрессора. Таким образом, ресурс винтового блока практически неограничен и достигает более чем 200-300 тыс. часов. Винтовые компрессоры широко применяются в холодильных машинах. Это одно- или двухроторные машины объемного действия с постоянной геометрической степенью сжатия. Они подразделяются на два типа: сухие и маслозаполненные. В маслозаполненных компрессорах в рабочую полость впрыскивается значительное количество масла для уплотнения зазоров, смазки и охлаждения. Впрыск масла позволяет существенно снизить уровень шума. Достоинства: - быстроходность, малая масса и габариты (габариты в 2-10 раз, а масс 10-100 раз меньше, чем у поршневых компрессоров той же производительности), полная уравновешенность, практически беспульсационная подача, отсутствие вибраций; - широкий диапазон плавного регулирования производительности (от 10 до 100%), работа на переменных режимах с незначительным изменением КПД; - отсутствие помпажного режима; - возможность работы во влажной среде, так как эти машины не боятся гидроударов; - высокая надежность и значительный моторесурс (нет клапанов и трущихся деталей); - простота обслуживания, автоматизации и дистанционного управления.

Недостатки: - высокий уровень шума; - необходимость охлаждения при средних и высоких степенях повышения давления. Регулирование холодопроизводительности винтовых компрессоров осуществляется передвижением золотника, перемещаемого вдоль оси роторов. Перемещением его в сторону нагнетания уменьшается рабочая длина винта а, следовательно, производительность. При запуске компрессор полностью разгружается. Пластинчато роторные компрессоры. Конструкция пластинчато-роторного блока состоит из одного ротора, статора и минимум восьми пластин, масса которых, а соответственно и толщина ограничены. На пластину в процессе работы действуют силы: центробежная и трения/упругости масляной пленки. Т.к. масляная пленка нормализуется и становится равномерной и достаточной лишь после нескольких минут работы компрессора, то во время стартов и остановов идет трение пластин о статор и соответственно повышенный их износ и выработка. Чем большее давление должен нагнетать такой блок, тем большая разницы давлений в соседних камерах сжатия, и тем большая должна быть центробежная сила для недопускания перетоков сжимаемого воздуха из камеры с большим давлением в камеру с меньшим. В свою очередь, чем больше центробежная сила, тем больше и сила трения в момент пуска/останова и тем тоньше масляная пленка во время работы – это является основной причиной почему данная технология получила широкое распространение в области вакуума (т.е. давление до 1 бара) и в области нагнетания давления до 3-4 бар. Т.к. масляная пленка между пластинами и статором всего несколько микрон, то любая пыль, тем более твердые частички крупнее размеров, выступают как абразив, который царапает статор и делает выработку по пластинам. Это приводит к тому, что возникают перепуски сжимаемого воздуха из одной камеры сжатия в другую и производительность заметно падает. В отличии от небольших вакуумных насосов, где широко применяется пластинчато-роторная технология, в компрессорах большой производительности и давлением выше 5 бар со временем необходимо будет менять весь блок в сборе, т.к. замена отдельно пластин эффективна лишь в случае восстановления геометрии статора, а такие большие статоры восстановлению (шлифовке) не подлежат. Производители обычно не дают никаких данных по ресурсу пластинчато-роторного блока, т.к. он очень сильно зависит от качество воздуха и режима работы компрессора. В случае газовых компрессоров, где он качает газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тыс. часов, т.к. масляная пленка равномерная и достаточная все время работы без остановок. В случае же промышленного использования, где разбор воздуха крайне неравномерен и компрессор запускается и останавливается несколько десятков раз в день, большую часть времени нормальной для работы масляной пленки внутри блока нет, что является причиной агрессивного износа пластин. В таком случае ресурс блока не более 25 тыс. часов. Динамические компрессоры В компрессорах динамического принципа действия газ сжимается в результате подвода механической энергии от вала, и дальнейшего взаимодействия рабочего вещества с лопатками ротора. В зависимости от направления движения потока и типа рабочего колеса такие машины подразделяют на центробежные и осевые.

|

||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 288; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.176.78 (0.019 с.) |