Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зубофрезерные станки, работающие по методу огибания ⇐ ПредыдущаяСтр 4 из 4

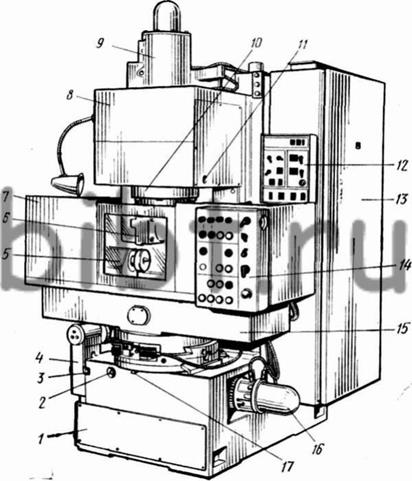

Рис. 1. Зубофрезерные станки, работающие по методу огибания

Рис. 2. Принципиальная схема настройки зубофрезерного станка

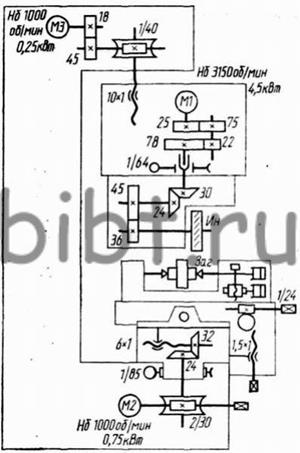

Рис. 3. Структурная схема зубофрезерного станка Зубофрезерные станки, работающие по методу огибания, предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес (см. рис. 3). При нарезании зубьев вращения фрезы и заготовки должны быть согласованы между собой. Чтобы обеспечить это условие, в станке имеется специальная цепь, принципиальная схема настройки которой показана на рис. 2. Если колесо имеет z зубьев и совершит пк оборотов, а фреза за это время сделает nф оборотов, то передаточное отношение ix между числом оборотов колеса и фрезы. Рассмотрим формообразующие движения станка для образования профиля зубьев, для чего обратимся к структурной схеме станка (рис. 3). При нарезании прямозубого цилиндрического колеса необходимо осуществить главное вращательное движение фрезы В1. регулируемое органом настройки iv вращение заготовки B2, согласованное с вращением фрезы Вх; перемещение суппорта с фрезой параллельно оси стола П, настраиваемое органом i3. Суппорт может перемещаться или сверху вниз, или снизу вверх. При перемещении суппорта сверху вниз осуществляется встречное фрезерование, В этом случае при вращении фрезы зубья движутся навстречу срезаемому слою металла. При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся попутно со срезаемым слоем металла. При попутном фрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом. Зубошевинговальный станок 5В702ВФ2. Зубошевинговальный станок 5В702ВФ2 (рис. 5.3) является полуавтоматом и предназначен для чистовой обработки прямозубых и косозубых цилиндрических колес внешнего зацепления в условиях мелкосерийного и серийного производства. Обработка производится как с продольной подачей вдоль оси колеса, так и с диагональной, а также методами поперечного и врезного шевингования. На станке также можно обрабатывать зубчатые колеса с бочкообразной и конусной формой зуба. Возможна работа с адаптивным приводом до плотного зацепления шевера и детали, исключающего холостые ходы при неполном припуске.

Рис. 5.3. Зубошевинговальный станок 5В702ВФ2

48 Конструкция многоцелевого станка модели ИР 500 ПМФ4 приведена на рис. 10.26. Многоцелевой сверлильно-фрезерно-расточный станок предназначен для обработки корпусных деталей на поворотном столе.

Рис. 10.26. Многоцелевой сверлильно-фрезерно-расточный станок мод. ИР 500 ПМ1Ф4М На станке производятся сверление, зенкерование, развертывание, растачивание точных отверстий по координатам, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьбы метчиками. Поворотный стол станка устанавливается в 72 позиции c точностью ±5", что позволяет обрабатывать соосные отверстия консольным инструментом с поворотом стола. Станок оснащается гидромеханическим устройством для автоматической смены столов-спутников, которое находится перед станком и обеспечивает ориентацию и фиксацию стола-спутника и его загрузку -разгрузку.

Станок может поставляться в комплекте с накопителем столов-спутников это уже гибкий производственный модуль. Высокая степень автоматизации станка позволяет встраивать его в автоматические линии и автоматизированные производства с управлением от ЭВМ. Класс точности станка П. Техническая характеристика станка приведена ниже: Кинематика станка приведена на рис. 10.27. Главное движение шпиндель (Ш) получает от регулируемого электродвигателя постоянного тока M1 (N= 14 кВт, n = 1000 мин^-1) через двухступенчатую коробку скоростей.

Инструментальные магазины многоинструментальных станков: Для создания запаса инструментов, необходимых для обработки различных заготовок, применяют магазины различной емкости — в зависимости от назначения ручного фрезерного станка. Для обработки деталей с малым числом плоскостей и отверстий достаточно нескольких инструментов, а для обработки сложных корпусов, обрабатываемых с нескольких сторон, с множеством точных отверстий, требуется несколько десятков инструментов. В современных МС нашли применение инструментальные магазины следующих основных типов, дисковые, барабанные и цепные. Дисковые магазины служат для накопления сравнительно небольшого числа инструментов (обычно до 30 шт.). Барабанные магазины отличаются от дисковых только конструкцией, способом размещения инструментов. Магазины увеличенной емкости удобнее делать цепными. Изменяя конфигурацию цепи с гнездами для инструментов, магазин можно расположить вертикально, наклонно, горизонтально, придавать ему прямоугольную, квадратную, треугольную и более сложную форму. Благодаря этому даже при большой емкости (до 60 — 100 инструментов и более) магазин получается компактным. Один из участков цепи можно разместить недалеко от шпинделя с тем, чтобы упростить смену инструментов, а участок, где магазин загружают инструментами, расположить так, чтобы это было наиболее удобно оператору и наладчику станка. Значительно реже применяют многоярусные дисковые или барабанные магазины большой емкости. Оси инструментов в них располагают параллельно оси поворота магазина или радиально. Главные недостатки таких магазинов - значительные габариты и усложнение автоматической загрузки - разгрузки. Выбор типа магазина зависит от назначения, типа и компоновки МС. Показано, что из всего многообразия корпусных деталей средних размеров, которые целесообразно обрабатывать на МС, в среднем примерно 18 % требуют применения не более 10 инструментов, 50 % - до 20, 17 % - до 30, 10% - 40 и 5% - до 50 инструментов. Только для особо сложных МС может потребоваться до 100 инструментов и более. Вот почему наибольшее распространение получили магазины емкостью до 30 инструментов, преимущественно дисковые и барабанные. Цепные магазины чаще всего имеют емкость порядка 40 - 60 инструментов. Значительно реже, в основном на крупных МС, используют магазины емкостью 100 — 120 инструментов и более. Независимо от типа магазина и устройства АСИ режущие инструменты устанавливают в шпиндель станка или в гнездо магазина не непосредственно, а с помощью стандартных инструментальных оправок, в которых инструменты закрепляют, а если требуется, то и настраивают на заданный размер вне станка.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 333; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.51.117 (0.01 с.) |